在 数控加工,需要频繁更换工具来处理多样化的操作。手动换刀会增加停机时间并增加错误风险,从而影响精度和生产率。这种低效率成为依赖高速、精确制造工艺的行业的一个重大障碍。

CNC 自动换刀装置通过无缝自动化工具交换提供了解决方案。它消除了手动干预,简化了工作流程,并确保精确的工具处理。该技术提高了效率,减少了设置时间,并使机器能够不间断地连续运行。其结果是提高了运营生产力和一致的输出质量,满足现代制造业的需求。

CNC 自动换刀装置由几个重要部件组成,这些部件协同工作以实现自动换刀。

根据

底座是支撑整个换刀机构的基础部件。它提供稳定性并确保更换工具期间的精确对准,从而减少出错的机会。

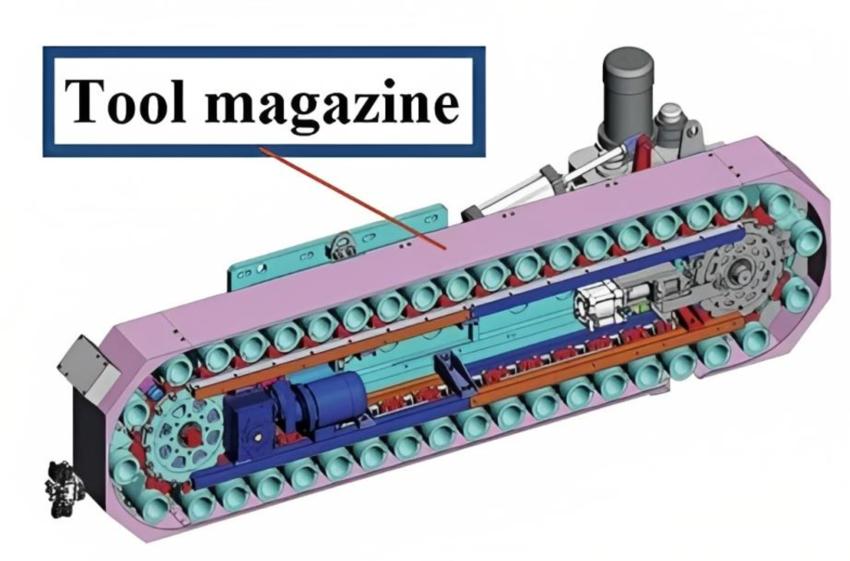

刀库是在不使用时存放刀具的地方。它有多种配置,例如旋转木马或链条类型,并可容纳多种工具。容量取决于应用和机器设计。

夹持臂负责实际的工具更换。它旨在快速准确地从刀库中拾取刀具并将其插入主轴。

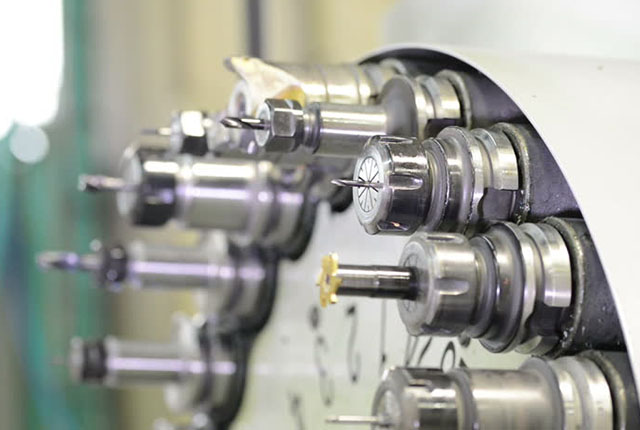

工具支架在系统内操作和运输期间固定工具。它们必须确保牢固抓握以避免打滑,尤其是在高速加工过程中。

控制系统将换刀装置与数控机床集成在一起。它协调刀具选择过程,确保根据编程指令顺利、准确地进行刀具转换。

每个部分都有助于系统的无缝运行 数控自动换刀装置,确保最短的停机时间和最佳的生产率。

不同的数控自动换刀装置设计用于满足不同的加工要求。

鼓式 ATC 具有紧凑的圆形设计,通常用于小型机器。它们可以为需要中等刀具容量的机器快速更换刀具。

链式刀库采用链条机构来固定刀具,提供更高的刀具存储容量。这些适用于大型机器和需要许多工具的应用。

转塔式 ATC 具有一个可容纳工具的旋转转塔。这种类型非常适合需要频繁更换刀具并精确定位的应用。

直列式 ATC 通常用于较简单的设置。它们具有线性排列的工具,专为复杂性较低的机器而设计。

类型 | 刀具容量 | 应用领域 | 优点 | 局限性 |

鼓式 | 低到中等 | 小规模加工,紧凑装置 | 快速换刀,尺寸紧凑 | 工具容量有限 |

链条式 | 高的 | 大规模加工,刀具需求多样化 | 支持多种工具,用途广泛 | 需要更多空间 |

炮塔式 | 缓和 | 精准运营 | 准确可靠 | 换刀速度较慢 |

直列式 | 低的 | 简单紧凑的系统 | 集成方便,性价比高 | 仅限于基本操作 |

CNC 自动换刀装置遵循系统化流程,可在加工过程中高效地切换刀具。

控制系统根据编程指令识别所需的工具。然后,系统旋转刀库或定位刀具线以供访问。

主轴移动至换刀位置。夹持臂与刀库中的刀具对齐,以确保准确更换。

夹臂将当前刀具从主轴上取下。此步骤需要精确度以避免损坏刀具或主轴。

机械臂从刀库中取出新刀具并将其添加到主轴上。传感器和执行器确保工具牢固锁定到位。

系统验证是否安装并保护了正确的工具。如果检测到错误,机器就会停止以防止出现操作问题。

数控自动换刀装置在各个行业中都至关重要,支持各种制造工艺。

配备自动换刀装置的数控机床用于金属加工中的铣削、车削和钻孔任务。这些机器通过自动切换工具来提高效率,这对于高精度加工复杂金属零件至关重要。

带自动换刀装置的数控铣床广泛应用于木工行业。它们可以处理复杂的切割、雕刻和雕刻任务,从而实现工具类型之间的无缝过渡。这确保了橱柜、家具和装饰品的高质量饰面。

塑料和复合材料制造商使用配备 ATC 的 CNC 机床进行切割和成型。自动化流程提高了一致性,特别是在生产轻质、耐用的航空航天、汽车和消费品零部件方面。

CNC 自动换刀装置允许在一台机器上执行多项操作,从而简化原型制作流程。这对于时间至关重要的快速原型制作和小批量生产非常有利。

在大批量生产中,ATC 可以减少停机时间并提高生产率。电子、汽车和电器等行业依靠这项技术来高效生产标准化组件。

• 自动化减少了与手动更换工具相关的停机时间。

• 使机器能够连续运行,提高生产能力。

• 消除工具更换期间的人为错误。

• 确保刀具定位一致,实现高质量加工。

• 通过自动化工具选择和交换来减少设置时间。

• 加快需要多种刀具的复杂加工过程。

• 可容纳用于不同加工操作的各种刀具。

• 能够灵活地处理不同的材料和设计。

• 通过最大限度地减少人工干预来降低劳动力成本。

• 减少机器停机时间,提高整体盈利能力。

• 与先进的 CNC 系统无缝集成。

• 通过实现数据驱动的自动化来支持工业 4.0 计划。

确保 ATC 与您的 CNC 机床兼容。 ATC 的类型(例如滚筒或链条)应与机器的尺寸和应用相匹配。

根据您的生产需求评估所需的工具容量。对于大批量作业,最好使用具有更大刀具存储空间的链式 ATC。

考虑改变工具速度以尽量减少停机时间。更快的换刀装置可提高时间敏感的制造环境中的生产率。

评估 ATC 维护的复杂性和频率。为了减少停机时间,请选择耐用且易于维修的系统。

选择适合特定加工任务的 ATC。例如,直列式 ATC 非常适合紧凑型系统,而转塔式 ATC 则适合精确聚焦的应用。

在做出决定时,请平衡 ATC 的初始成本与其功能和优势。考虑长期运营节省和效率。

手动和自动换刀装置是数控加工中使用的两种常用方法,每种方法都有独特的优点和局限性。

在手动换刀装置中,操作员在加工过程中实际更换刀具。此过程需要操作员停止机器,移除当前刀具,然后插入下一个刀具。虽然这种方法简单且经济高效,但它会导致停机、降低生产率并增加人为错误的机会。

另一方面,自动换刀装置可以自动化整个换刀过程。数控机床配备刀库,ATC系统快速选择、拆卸和安装刀具,无需操作员干预。这显着减少了停机时间,提高了加工效率,并确保了更高的一致性和精度。

• 效率:ATC 减少停机时间并允许机器连续运行,而手动换刀需要更多时间并中断流程。

• 精度:ATC 确保工具准确定位,最大限度地减少错误,而手动更改则依赖于人为干预。

• 劳动力成本:手动换刀装置需要更多的操作员参与,而 ATC 则减少了对人力的需求并延长了机器的运行时间。

实施数控自动换刀装置会带来挑战,但众所周知,解决方案可以有效解决这些问题。

数控自动换刀装置的先进技术增加了前期投资。这种成本可能成为中小型企业的障碍。

解决方案:选择具有可扩展功能的系统或探索融资方案以随着时间的推移分配财务负担。

频繁使用自动换刀装置会导致磨损,需要定期维护。忽略这一点可能会导致性能下降和停机。

解决方案:实施预防性维护计划,确保定期检查和维修组件。

并非所有数控机床都与自动换刀装置兼容,改装可能需要额外的资源。

解决方案:评估机器兼容性并选择专为所用设备设计的 ATC。

操作 ATC 需要经过培训的人员来有效管理系统。如果没有适当的培训,编程或设置可能会出现错误。

解决方案:为操作员提供全面的培训并集成用户友好的界面以最大程度地降低复杂性。

某些 ATC 型号可能会限制它们可以处理的工具数量,从而限制它们的应用。

解决方案:选择容量符合操作要求的 ATC,或探索模块化选项进行扩展。

CNC 自动换刀装置在大批量生产环境中至关重要,效率和速度至关重要。这些系统自动执行工具切换过程,减少停机时间并确保连续运行。在汽车和电子制造等生产大量零件的公司中,快速准确地更换工具的能力可以加快生产周期。自动换刀装置还提高了一致性和精度,确保每个零件都符合所需的规格。

自动化和智能制造的进步正在塑造数控自动换刀装置的未来。物联网和人工智能等新兴技术将通过实现预测性维护和实时监控来增强空中交通管制的能力。

更小、更高效的设计将迎合紧凑型数控机床的需求,使 ATC 能够进入更广泛的行业。此外,对能源效率的日益关注将推动运行期间消耗更少电力的环保系统的开发。

与工业 4.0 框架的集成将允许 ATC 与其他智能制造系统无缝交互,从而优化生产。随着行业需要更大的灵活性,能够处理各种刀具和加工任务的自适应 ATC 将越来越受欢迎。

数控自动换刀装置通过自动化刀具管理彻底改变了制造过程。它们可以节省时间、减少错误并提高不同行业的生产力。解决成本和维护等挑战可确保高效运营,而技术进步则有望带来更大的潜力。

ATC 对于现代制造业至关重要,因为它们简化了操作并实现了精确加工。随着行业的发展,数控自动换刀装置的采用将继续增长,支持创新和生产力。

CNC 自动换刀装置可在加工过程中自动切换刀具,从而减少停机时间并提高效率。

它使用编程机制来选择、检索刀具并将其从刀库交换到机床主轴中。

鼓式、链式、转塔式和直列式是最常见的,每种都是针对特定应用而设计的。

它提高了生产率、提高了精度、减少了手动工作量并支持连续加工。