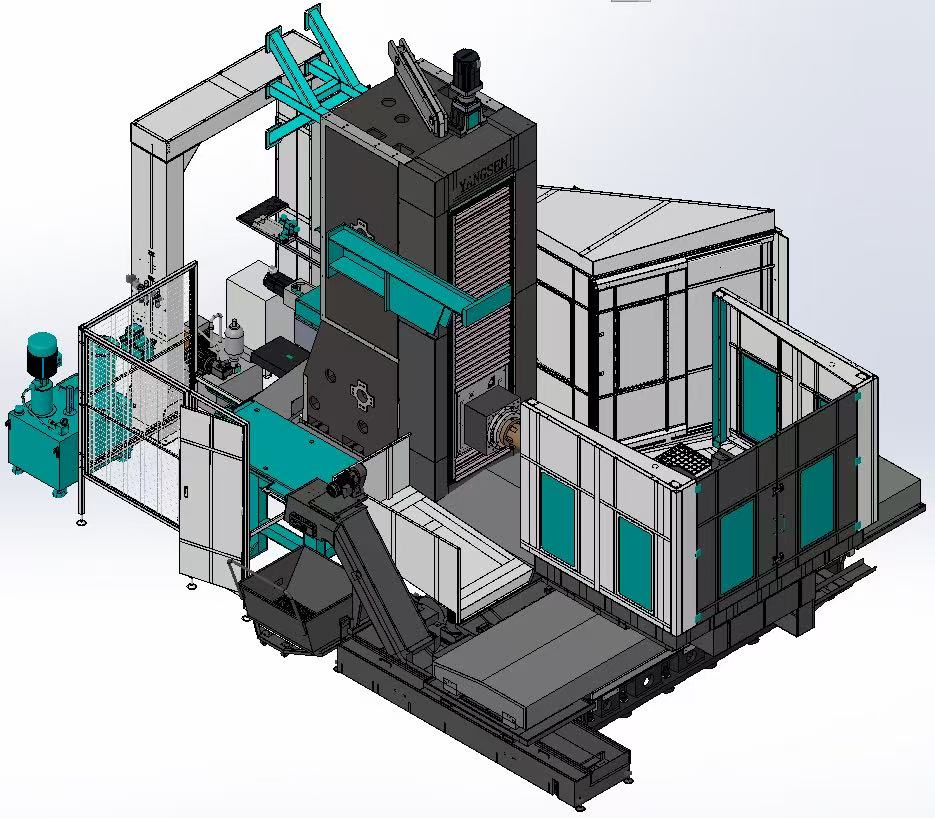

卧式镗床专为重型加工、深孔镗削和大型工件的高精度铣削而设计。它们主要用于钻孔、镗孔、铣削和攻丝等精密加工,尤其适用于加工箱体、框架和模具等复杂结构件。

A 卧式镗床 是应用最广泛的镗床类型。它主要用于孔加工,镗孔精度可达IT7级。

它也被称为卧式镗床。除了扩孔加工工件上的铸孔或加工孔外,卧式镗床还可以铣削平面、钻孔、加工端面和法兰的外圆、切削螺纹等。

高精度:该机器也可用于小批量生产和维修车间,加工孔的圆度误差不超过 5 微米,表面粗糙度为 Ra0.63-1.25 微米。

主要业务: 精密铣削和镗削;二次加工:钻孔、铰孔、端面加工、外径车削。

专业化: 需要精确孔间距的多孔系统和箱型组件。

工业应用: 冶金·能源·造船(多工艺:镗削/铣削/钻孔)。

主轴水平布置的镗床,其主轴箱可沿前立柱导轨上下移动。使用卧式镗床进行加工时,刀具安装在主轴、镗杆或平转工作台上,可通过主轴箱实现各种转速和进给量,同时,主轴箱可使刀具沿前立柱导轨上下移动。

工件安装在工作台上。工作台可随上下滑台进行垂直和水平移动,也可绕上滑台的圆形导轨旋转至所需角度,以适应各种加工情况。当镗杆较长时,其一端可由后立柱上的尾架支撑,以提高刚性。

为了加工孔距较大或长方体的工件(大型零件),一些卧式镗床将工作台的水平行程增加约两倍,并通过增加床身主导轨和辅助导轨的宽度来增加下座的刚度。

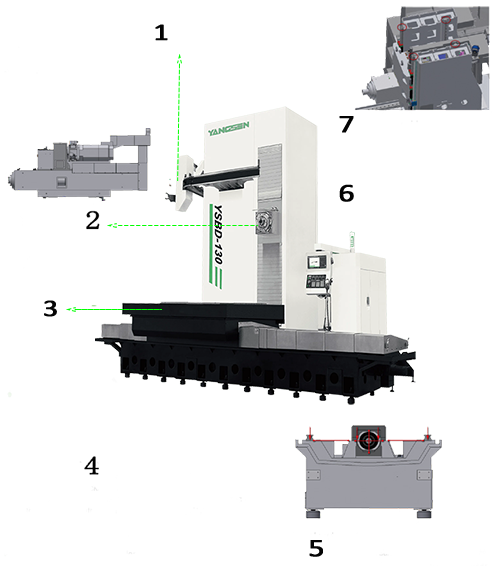

卧式镗孔加工中心 结构特征:

|

1. 工具库结构 40 和 60 刀导轨式刀库由伺服刀库驱动,提高了整体换刀效率。 |

|

2. 纺锤体结构 主轴采用欧洲结构设计,刚性高、转速高、振动小。主轴转速低、扭矩大。 |

|

| 3. 工作台上安装了超大型磨齿,并结合双涡轮涡流防反冲结构,以确保加工精度。 | |

|

4. 输电结构 X轴和Z轴传动方式采用直接作用式四轮驱动,精度稳定,能够消除齿隙,提高扭转刚度并允许一定角度。Y轴采用直接驱动传动,并配合德国产减速器以提高扭转刚度。 |

|

|

5. 配重结构 采用伺服变频液压站,液压缸的配重可降低轴向载荷,延长使用寿命。 |

|

|

6.铸造结构设计 直线导轨安装面与滚珠丝杠中心在同一平面上,这使得滚珠丝杠驱动更加稳定,并保证了机床整体精度的稳定性。 |

|

|

7. 悬挂式导轨结构 Y轴采用盒中盒式高刚性左右配对导轨结构。Y轴安装4条直线导轨,前后各2条,具有高刚性、高精度和长使用寿命。 |

主轴中心出水功能:

| 标准 | 选修的 | ||

| 摆臂式自动变速器 全封闭式金属板 刚性攻丝 冷却液箱和切屑箱 双工作灯 自动关机(M30) 纺锤迷宫空气净化 40种工具的自动终端控制 集中式自动润滑 柜式热交换器 三色状态指示灯 调平螺栓和垫片 |

三轴光学标尺 芯片输送机 工具破损检测器 盘式撇油器 雾气收集器 自动刀具设定器 主轴内冷却液 第四轴旋转工作台 60T ATC |

||

外观美观大方,整体布局比例协调。床、立柱和滑动座椅均采用矩形导轨,稳定性良好。

导轨经冷冻硬化处理,具有很高的耐磨性。

数字同步显示,直观准确,可提高工作效率并降低成本。

1. 机床床身刚性好,能承受重载切削。

2. 主轴电机功率大,调速范围广,充分发挥刀具效率,切削速度快。

3. 易损件采用钒钛耐磨铸铁制成,重要部件采用优质合金钢制成,坚固耐用,使用寿命长达 20 年。

4. 该机床具有完善的润滑系统。

油脂润滑是主轴支撑轴承、滚珠丝杠支撑轴承和低速滚动导轨最常用的润滑方法;

高速滚动直线导轨、塑料涂层导轨和变速齿轮采用油润滑;螺母采用油脂和油润滑。

5. 根据客户要求,卧式铣床可配备数字显示装置。

由于其性能可靠、操作简便,您的工人可以轻松快速地进行操作。它可以使用各种圆柱铣刀、圆盘铣刀、角度铣刀、成型铣刀和立铣刀来加工各种平面、斜面、沟槽等。

7. 具备加工大型工件和零件的能力,适用于各行各业,特别是蒸汽轮机、国防和农业等行业。

您可以从下面的列表中选择合适的商品:

| 模型 | YSBD-110/5T | YSBD-110/6T | YSBD-110/8T | YSBD-130/8T | YSBD-130/15T | YSBD-130/20T |

| 桌子尺寸(长x宽,毫米) | 1250x1250/5T | 1250x1500/6T | 1400x1600/8T | 1400x1600/8T | 1800x2200/8T | 2500x2500/25T |

| 主轴直径(毫米) | D110 | D110 | D110 | D130 | D130 | D130 |

1. 遵守铣削和镗削作业人员的一般安全操作规程。按要求佩戴劳动防护用品。

2. 检查操作手柄、开关、旋钮、夹紧机构和液压活塞的连接位置是否正确,操作是否灵活,安全装置是否完整可靠。

3. 检查机床各轴的有效操作范围内是否有障碍物。

4. 严禁使机床超出其性能范围使用。应根据工件材料选择合适的切削速度和进给率。

5. 装卸重型工件时,必须根据工件的重量和形状选择合理的吊具和起重方法。

6. 当主轴旋转运动时,严禁用手触摸主轴和安装在主轴末端的刀具。

7. 更换刀具时,必须先停止机器运转,确认无误后再进行更换。更换时,应注意刀片的损坏情况。

8. 严禁踩踏设备的导轨表面和涂漆表面,或在其上放置物品。严禁敲击或在工作台上矫正工件。

9. 输入新工件的加工程序后,必须检查程序的正确性,并模拟程序运行是否正常。未经测试,不得进行自动循环操作,以防止机器故障。

10. 当单独使用平面旋转径向刀架进行切削时,应先将镗杆归零,然后在MDA模式下,使用M43切换到平面旋转圆盘模式。如果需要移动U轴,必须确保U轴手动夹紧装置已松开。

11. 当需要在加工过程中旋转工作台(B 轴)时,应确保旋转过程中工作台不会接触机床的其他部件或机床周围的其他物体。

12. 机床运转时,严禁触摸旋转螺纹轴、抛光杆、主轴和平面旋转盘周围的物体,操作人员不得停留在机床的运动部件上。

13. 机床运转时,操作员未经授权不得离开工作区域,也不得委托他人看管。

14. 如果机床运转过程中出现异常现象和噪音,应立即停止机器运转,找出原因,并及时处理。

15. 当机床主轴箱和工作台处于或接近移动极限位置时,操作人员不得进入下列区域:

(1)主轴箱底面与床身之间;

(2)钻孔轴与工件之间;

(3)镗轴伸出时,镗轴与床身或工作台之间的距离;

(4)工作台与主轴箱移动时之间的距离;

(5)当镗轴旋转时,在后尾件、壁和油箱之间;

(6)工作台与前主柱之间;

(7)其他可能导致挤出的区域;

16. 机床关闭时,工作台必须缩回至中间位置,镗杆必须缩回,然后退出操作系统,最后切断电源。