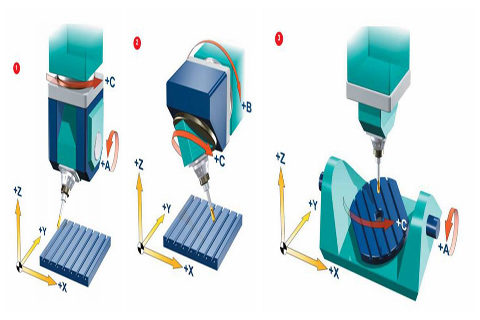

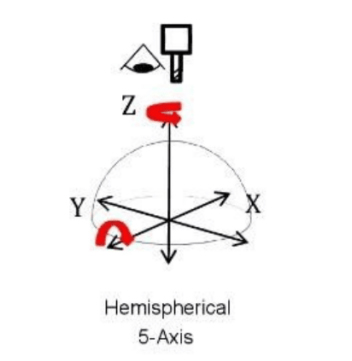

五轴加工中心是在传统的三轴(X、Y、Z直线运动)上增加了两个旋转轴(如A、B、C轴中的任意两个),实现刀具或工件在空间的多角度定位。

一次装夹即可完成多面加工,避免重复定位误差,特别适用于航空航天、医疗器械等领域的复杂零件加工。

5 轴机器利用典型的 X、Y 和 Z 轴与 A 轴和 B 轴结合,以便您的工具可以到达零件的五个侧面,无需额外的转动或设置。

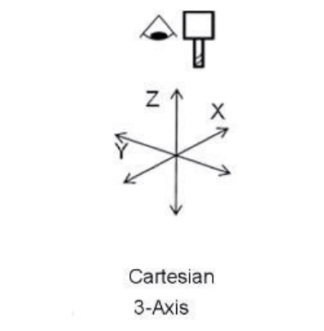

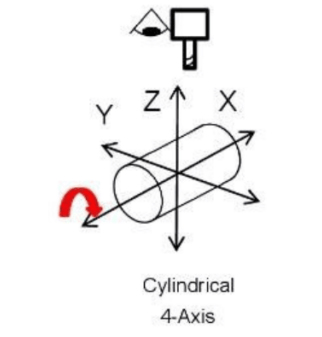

当有人使用术语“5 轴”时,他们通常指的是 CNC 机床同时在五个不同的 CNC 轴上移动零件或刀具的能力。3 轴加工中心在两个方向(X 和 Y)上移动零件,刀具上下移动 (Z)。5 轴 CNC 加工中心可以在两个额外的旋转轴(A 和 B)上旋转,这有助于切削刀具从各个方向接近零件。

五轴加工是数控加工的一种。数控加工是一种机电一体化的加工程序,它以高精度和精密度操作三轴到五轴设备,切除多余材料,从而制造出零部件。CAD 会创建初始设计,然后通过数控加工工艺进行加工。该设计随后被转换成多个数控代码,从而向数控机床中的设备发出编程指令。

5轴数控加工中心自动运行,几乎无需人工干预。它使用旋转切削刀具对放置在机器压板上的材料进行成型。

然而,将材料放置在压板上是五轴 CNC 加工流程的最后一个阶段。五轴 CNC 加工的第一步是制作零件的 CAD 设计图并将其转换为 CAM 软件。CAM(计算机辅助制造)是一种帮助生成 CNC 字母数字语言或 G 代码的软件。

该流程的下一个阶段是将 G 代码上传到五轴 CNC 机床。G 代码非常重要,因为它包含指示机床执行刀具路径和选择正确刀具进行加工的指令。

使用 5 轴机床可以最大限度地减少设置,缩短循环时间,减少废品,增加主轴正常运行时间,并且与普遍看法相反,实际上减少了对训练有素的人员的需求,使您的车间能够发挥其无限可能。

这种加工方式能够同时加工工件的五个不同面,为许多行业带来了诸多优势。这些优势涵盖了从成本效益到高效加工的各个方面。以下是五轴数控加工的主要优势。

1. 加工复杂形状

该机床新增的附加轴使高复杂度的加工设计和几何形状变得简单。此外,以前需要使用多个特殊夹具才能加工的复杂角度和圆弧,现在使用五轴数控机床也变得可行。此外,该机床能够在单次操作中旋转零件,这使得无需复杂的机床或夹具即可实现所需的几何形状。

2.高精度、高重复性

手动加工操作需要额外的设置才能实现最佳加工效果。但这些额外的设置往往会引入设计差异和误差,导致机械师在加工过程中失去校准。而五轴数控铣削只需极少的设置,在提高精度的同时,消除了出现误差的可能性。

此外,如今机械师使用的大多数五轴数控机床,在加工过程中无需手动重新定位工件。这确保了加工公差的优化。此外,在某些机床配置中使用较短的切削刀具,可以延长刀具寿命,同时确保重复性。

3. 有效的设置操作

五轴数控机床的设置过程比三轴机床的设置相对简单。这是因为五轴数控机床可以同时在五个表面上加工。此外,五轴机床能够加工单一结构的轮廓零件。而传统的三轴机床则需要多次设置才能在多个表面上加工。

4. 优质表面处理

由于附加轴的存在,五轴数控机床的表面光洁度更高。这些附加轴使工件更靠近切削刀具,从而更容易实现所需的形状。此外,它还允许使用更短的切削刀具进行加工。

较短的切削刀具几乎不会产生振动,从而减少了成品表面留下痕迹的可能性。此外,采用立式加工工艺时,加工倾斜表面的主轴利用率也会提高。

5.生产效率高

五轴加工可以有效减少零件的加工时间和辅助时间。其主轴转速和进给范围较大,使机床能够发挥强大的大切削能力。五轴数控系统正在进入高速加工时代。五轴加工的快速移动和定位以及高速切削加工,缩短了半成品的周转时间。

| 图片 |  |  |  |

| 轴 | 3轴 | 4轴 | 5轴 |

| 运动轴定义 | X/Y/Z 线性轴 | X/Y/Z + 1 个旋转轴(A 或 B 或 C) | X/Y/Z + 2个旋转轴(例如A+C或B+C)典型结构 |

| 典型结构 | 刀具沿三个线性方向移动 | 添加旋转工作台(如A轴绕X轴旋转)。 | 双旋转工作台(A+C)、摆动头+旋转工作台(B+C)等组合。 |

| 复杂表面 | 无法高效完成 | 简单表面(例如圆柱凸轮) | 任何三维表面(例如叶轮、螺旋桨) |

| 夹紧次数 | 高(需要重新定位每一侧) | 中等(减少旋转轴的部分夹紧) | 非常低(一次装夹完成 5 个侧面) |

| 类型 | 工作原理 | TCP管理 | 优势 | 限制 | 常见应用 |

| 5轴 | 工件固定,刀具同时沿X、Y、Z轴移动并绕A、B轴旋转 | TCP必须精确控制 | 高灵活性、准确性和表面光洁度;缩短周期时间 | 成本高;编程复杂;TCP 管理具有挑战性 | 医疗、制造 |

| 3+2轴 | 工件以特定角度固定,然后进行3轴加工 | 角度变化之间的 TCP 不连续 | 编程更简单;成本更低;可以加工复杂的特征 | 无法同时切割所有面;灵活性有限 | 模具制造、工装 |

| 4+1轴 | 工件固定,刀具依次沿X、Y、Z轴和一个旋转轴移动 | 每次操作期间 TCP 固定 | 编程更简单;成本更低;可以访问多个面 | 灵活性有限;不能同时切割所有面 | 汽车、电子制造 |

5 轴 CNC 加工非常适合制造需要极其复杂几何形状、高质量、严格公差的零件,甚至在奇数或倾斜表面上进行传统加工。以下是使用 5 轴加工的常见行业:

1.医疗行业: 五轴数控加工的高精度特性,使精密医疗器械、植入物和医疗保健设备的生产变得更加容易。对于医疗设备制造商而言,五轴数控加工既节省成本,又能提高生产效率。

2.汽车行业: 用于制造复杂的汽车零部件,如发动机零部件、变速箱零部件、悬架系统等。

3.模具制造: 5轴机床用于制造复杂的模具和模型,例如塑料注塑模具、金属铸造模具等。

1. Janssen 机身的基本部件——铸件。一些铸件制造商为了降低成本,会牺牲床身铸件的材质,减少回火次数。Janssen 的铸件是根据尺寸制造的

进行材料力学的分析和研究,应进行正确的回火和时效处理,以满足材料的力学性能要求。

2.主轴部件:扬森专注于每一个部件,我们深知部件的安装质量对精度影响极大。它由主轴箱、主轴电机、主轴、轴承、联轴器、电机板、梅花垫等零件组成,并由各级生产部门进行管控。

3、进给部件:由詹森进给三轴伺服电机、三轴机械传动装置、位移测量元件组成。三轴伺服电机的功率大小会影响进给的速度和力度。三轴机械传动装置由丝杆、导轨、滑块、轴承、联轴器等组成。丝杆和导轨的等级是精度的保证,丝杆的尺寸和导轨的尺寸是机床能否进行重切削的保证。

4、数控操作系统:杨森加工中心数控部分由数控装置、PLC伺服运动装置、操作面板组成。操作系统有德国西门子、日本三菱、发那科等。

5、自动换刀系统自动换刀装置由刀库、机械手等部件组成。杨森加工中心的自动换刀装置可以大大缩短换刀时间,无需人工,而且不是半自动化的,增加了加工的效率。

6.辅助装置:出厂前经过72小时连续测试。董事长林先生作为技术工程师,亲自参与每一台机床的出厂测试。辅助装置包括润滑、冷却、排水、防护、液压、气动及检测系统部分。以保障加工中心的长期运行。

自 2003 年以来,杨森已组建并配备了强大的研发部门,拥有独特的创新精神和技术

部门。

1. 拥有15年研发经验的员工30余人

2.研发部门50多名员工拥有10年以上经验。

3.技术部门拥有员工35人以上。

4.我们每年拿出营业额的7.5%以上作为研发经费,增强自主研发能力,不断提高我们的

提高各种数控机床的精度和性价比。

售后服务:

1.售前服务:杨森的销售团队将为用户提供最佳的加工解决方案,包括机床

选型、选件配置、刀具及夹具选型、润滑油、切削液管理等系列服务。及

可提供交钥匙工程。

2.维修响应时间:我公司拥有多达50人的服务团队,配备齐全的服务

车辆在接到用户故障通知后,2小时内响应。

3.配件库存:杨森在厦门拥有专门的生产车间和配件库存,实力雄厚

库存丰富、齐全,常用配件在各办事处均有备货,为用户提供最快的

修復零件。

4.保修:设备自验收合格之日起保修一年。保修期内,由于

因用户正常使用而导致的设备故障,我公司负责免费维修。如因用户使用不当而导致

若发生故障,服务结束后将收取成本费。

5、质保期后维修收费:收费标准明示实际价格,只收成本费,做到公开透明。

以公正、公平的理念服务用户。

6、专门的老用户服务部:密切跟踪机床使用情况,及时处理维修投诉。

7、维修监督:总经理兼任售后服务部部长,实时监督维修服务质量。

数量并保护客户权益。