在精度与速度融合的制造业中,数控机床是现代时代的工匠大师。在当今工厂的中心,您会发现数控机床正在嗡嗡作响,利用计算机程序塑造航空航天、汽车和医疗设备等行业的未来。

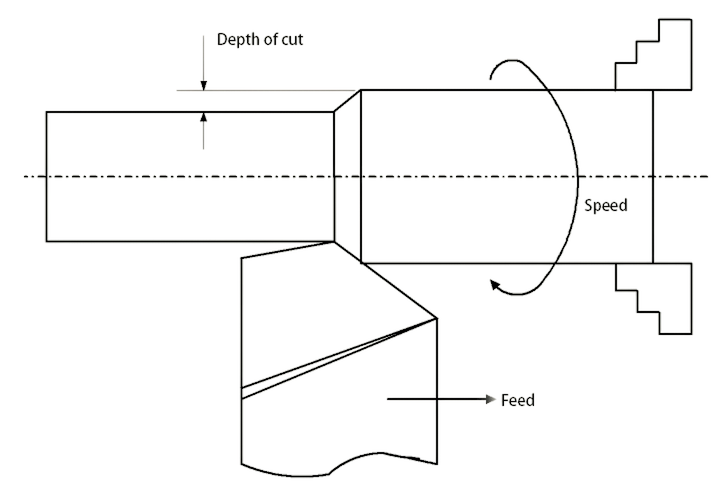

这一切都归结为三个关键因素:速度、进给和切削深度。这些是让数控机床发挥奇迹的秘密成分。 让我为你分解一下。速度是切削刀具移动的速度。进给是刀具沿着零件移动的速度。切削深度是刀具咬入材料的深度。

了解切削速度、进给率和切削深度之间的相互作用对于优化 CNC 操作至关重要。

我们来分解一下每个参数:

切削速度是指加工过程中金属从工件上去除的速度。它通常以英尺每分钟(英制)或米每分钟(公制)表示。

想象一下一台正在旋转的车床,一种准备雕刻金属或塑料的工具。切削速度 (V) 决定刀具在工件上移动的速度。公式如下:

V=1000πdn(米/分钟)

(V):切割速度(米/分钟)

(d):工件直径(毫米)

(n):转速(每分钟转数)

● 被加工的材料:不同的材料具有不同的硬度和特性。例如,铝的切割速度与不锈钢的切割速度不同。

● 刀具材料:切削刀具的类型(高速钢、硬质合金等)影响最佳切削速度。

● 工件材料:被加工的材料影响切削速度的选择。

● 较高的切削速度可加快材料去除速度。

● 然而,速度过高会导致刀具磨损和表面光洁度差。

● 平衡速度与刀具寿命至关重要。

请记住,如果计算出的速度在机器上不可用,我们将采用下一个较低的值。精度需要妥协!

与与刀具的旋转运动相关的切削速度不同,进给速率与刀具沿工件的线性运动相关。

进给速率决定了工件每次旋转期间刀具前进的距离。这是效率和刀具寿命之间的微妙平衡。将其视为 CNC 的心跳:

● 粗切削需要更高的进给率。

● 精加工切削需要技巧——较低的进给率。

● 材料:较硬的材料需要较低的进给率,以防止刀具过度磨损。

● 刀具几何形状:刀具形状和刃口设计影响进给率。

● 表面光洁度:所需的表面光洁度会影响进给速率的选择。

● 适当的进给速度可确保有效的材料去除。

● 粗切削需要更高的进给率以实现快速切削。

● 精加工切削需要更精细的进给以确保精度。

切削深度表示切削刀具在旋转一整圈期间移入金属零件的距离。

想象一下工具插入材料中的情况。切削深度 (t) 测量从已加工表面到未切削表面的垂直距离。秘诀如下:切削深度与进给量之比为 10:1,可保持和谐。

● 材料:较硬的材料可能需要较浅的切割。

● 机器刚性:更硬的机器可以进行更深的切割。

● 表面光洁度要求:所需的表面光洁度会影响切削深度。

更深的切削会增加材料去除量,但可能会拉紧工具。

最佳切削深度平衡了效率和刀具寿命。

现在,让我们来认识一下我们的公司:CNC Yangsen。我们不仅仅关注机器;我们还关注机器。我们注重精确、创新和可靠性。我们的产品范围涵盖精密加工部件、定制零件和组件。

正确选择切削参数可以显着延长刀具寿命。以下是增强工具耐用性的层次结构:

● 切削深度:根据材料和加工要求确定适当的切削深度。太浅,刀具可能会过度磨损;太深,工具可能会过早断裂。

● 进给率:设置进给率以优化切屑形成并减少刀具应力。平衡的进给率可确保有效地去除材料,而不会导致刀具过载。

● 切割速度:最后调整切割速度。虽然它会影响生产率,但也会影响刀具磨损。找到正确的平衡对于长寿和成本效益至关重要。

切削速度(表面速度)和进给率之间的相互作用会显着影响加工结果:

● 切削速度(vc): 这是指加工过程中刀具旋转的速度。它影响表面光洁度、刀具磨损和切屑形成。

● 进给速率(f 或 vf): 它表示刀具沿工件的平移速度。调整进给速度会影响材料去除率和切屑厚度。

● 切削速度(vc): 较高的切削速度会增加材料去除率,但可能会加速刀具磨损。

● 切削深度 (ap): 更深的切削每次会去除更多的材料,但可能会拉伤工具并影响表面光洁度。

速度 (vc) | 切削深度 (ap) | 加工时间 |

高的 | 浅的 | 短的 |

缓和 | 中等的 | 均衡 |

低的 | 深的 | 更长 |

● 进给速率(f 或 vf): 适当的进给率可防止刀具过载并确保切屑厚度一致。

● 切削深度 (ap): 平衡深度与进给率可提高效率和表面质量。

● 对于软材料(例如铝),请使用较高的进给速度和适中的深度。

● 对于较硬的材料(例如不锈钢),降低进给速度并选择适当的深度。

被加工的材料在确定最佳参数方面起着至关重要的作用。不同的材料(例如铝、钢或钛)具有不同的硬度级别。

处理方法如下:

材料硬度: 较硬的材料需要较慢的切削速度 (vc),以防止刀具过度磨损。相反,较软的材料可以承受更高的切削速度。考虑工件的洛氏硬度(HRC)或布氏硬度(HB)。

选择正确的切削刀具至关重要。考虑以下几个方面:

● 工具材质: 硬质合金、高速钢 (HSS) 还是陶瓷?每种材料都具有与耐磨性、韧性和耐热性相关的独特特性。根据工件材料和加工条件进行选择。

● 刀具几何形状: 刀具的形状、前角和刃口处理会影响性能。

例如:

● 立铣刀: 方头、球头还是圆角?每个都在特定应用中表现出色。

● 插入: 考虑刀片几何形状(正/负前角)和断屑槽设计。

CNC 机床的功能和限制很重要。注意:

● 主轴转速范围: 确保您的机器能够达到所需的切割速度。根据材料和刀具调整主轴转速(rpm)。

● 进给速率限制: 了解您的机器可以处理的最大进给速率 (vf)。超过它可能会导致表面光洁度不佳或刀具破损。

● 刚度和振动: 坚固的机器可最大限度地减少振动,确保精确切割。刚性会影响切削深度 (ap) 和整体稳定性。

请记住,在这些因素之间找到适当的平衡可以确保高效加工、延长刀具寿命并提供高质量的零件。

要确定正确的设置,请考虑以下公式:

切削速度(vc): 切削速度 (vc) 可使用以下公式计算:

● v_c = rac{\pi d n}{1000}

在哪里:

A。 (v_c) 是切割速度(以米/分钟为单位)。

b. (d) 是刀具直径(以毫米为单位)。

C。 (n) 是主轴速度(每分钟转数)。

进给率(vf): 进给速率 (vf) 取决于材料和刀具。可以表示为:

● v_f = f

想象一下这样的场景:正在以过于激进的切削深度 (ap) 加工深型腔。该工具受到过大的力,导致过早磨损甚至断裂。分析刀具磨损模式可以揭示切削深度对刀具寿命的影响。

速度和进给不正确 1.

不正确设置的后果: 表面光洁度差:

进给率或切削速度过高会导致表面粗糙。调整这些参数以获得所需的光洁度。 刀具破损:

进给量或速度过高会导致刀具破损。损坏的工具不仅会扰乱生产,还会产生更换成本。 材料去除效率低下:

进给或速度不足会导致材料去除缓慢,影响生产率。 2.

显示器表面光洁度:

定期检查机加工表面。如果光洁度不合格,请调整进给速度。 | 请参阅工具制造商指南: | 请咨询工具制造商对特定材料和几何形状的建议。 | 测试和优化: |

使用不同的参数进行测试切割,以找到适合您的特定设置的最佳位置。 | 我们的产品及其优势 | 切割工具 | 切削刀具在数控加工中起着至关重要的作用,决定着加工过程的质量、效率和精度。以下是我们的切削刀具及其对各种材料的适用性的概述: |

1. | 工具类型: | 立铣刀: | 这些多功能刀具具有各种形状(例如球头、方头和倒角),是轮廓加工、开槽和仿形加工的理想选择。 |

钻头: | 用于打孔的钻头根据材料兼容性(例如高速钢、硬质合金)而有所不同。 | V 型钻头(V 型铣刀): | V 型钻头非常适合雕刻和倒角,可创建锐角。 |

面铣刀: | 面铣刀专为铣削大表面而设计,可有效去除材料。 | 水龙头: | 丝锥对于螺纹孔至关重要,可确保精确的螺纹。 |

● 2. 材料适用性:

● 我们的切削刀具针对各种材料进行了优化,包括金属(铝、钢、钛)、塑料和复合材料。 每个工具的几何形状、涂层和材料成分都经过精心选择,以提高性能。

● 请记住,我们的 CNC 解决方案使制造商、工匠和创新者能够快速、准确和可靠地创造出卓越的产品。 数控机械师的最佳实用技巧

维护数控机床对于获得最佳性能和使用寿命至关重要。以下是一些日常检查和维护技巧:

● 验证安全功能(急停按钮、防护装置)是否正常工作。 清除工作区域的切屑和碎屑。

● 每周和每月维护: 定期校准刀具偏置。

● 检查并拧紧螺栓、螺钉和夹具。 清洁并润滑线性导轨和滚珠丝杠。

● 跟踪刀具寿命并及时更换磨损的刀具。 正确存放工具以防止损坏。

● 使用适合刀具类型的刀柄和夹头。 数控机床的先进技术

● 利用现代软件进行参数优化 现代 CNC 软件提供了优化加工参数的高级功能。以下是如何利用它们:

根据材料特性和刀具规格调整进给速度、主轴速度和切削深度。

● 优化刀具啮合并最大限度地减少空切。 自适应加工:

● 一些软件支持自适应刀具路径,可根据材料条件动态调整进给率。 实施适应性策略以提高效率和刀具寿命。

● 结论 总之,加工中正确的速度、进给和切削深度的重要性怎么强调也不为过。这些参数对于确定加工过程的质量和效率至关重要。

● 通过了解和优化这些因素,制造商可以实现更好的表面光洁度、延长刀具寿命并提高生产率。 我们全面的产品系列

● 旨在帮助您实现这些目标,为您提供优化加工解决方案所需的工具和专业知识。 准备好提升您的数控加工水平了吗?今天就联系我们吧!无论您有疑问还是需要产品信息,只需给我们发一条消息即可。

● |207|

● |210|

● |211|

|212|

|215|

● |217|

● |218|

● |219|

● |220|

● |222|

● |223|

● |224|

● |225|

● |227|

● |228|

● |229|

|232|

● |234|

● |235|

● |237|

● |238|

● |240|

● |241|

|243|

|244||245||246|

|247|