在机械加工领域,非常精确和高效工作非常重要,表面和切削刀具的移动速度也非常重要。对于与机器和工程师一起工作的人来说,获得适当的平衡就像熟练的艺术家在原材料上使用画笔一样。

当金属和工具结合在一起时,表面和工具移动速度的选择会影响最终产品的质量以及加工过程的效果。

下面的文章将详细探讨表面速度与切削进给率。那么,让我们深入了解一下吧!

表面速度,在 CNC(计算机数控)加工,是指被加工材料表面上的一点移动经过切削刀具的速度。通常以英尺每分钟 (ft/min) 或米每分钟 (m/min) 为单位进行测量,具体取决于测量系统。

控制表面速度是优化加工效率并保持刀具和工件完整性的总体策略的一部分。它涉及调整 CNC 机床的主轴速度(决定切削刀具的旋转速度)和进给速率(控制刀具沿着工件移动的速度)。

CNC 表面速度是 CNC 加工的一个关键因素,原因如下:

表面速度直接影响切削刀具与工件接触点产生的热量。过多的热量会导致刀具磨损加速,在某些情况下,还会损害加工材料的完整性。控制表面速度有助于管理热量的产生,延长刀具的使用寿命并保持加工精度。

不同的材料具有特定的推荐表面速度,以获得最佳加工效果。为特定材料选择正确的表面速度可确保有效去除材料,而不会造成损坏或产生不良的表面光洁度。机械师必须考虑材料特性和特性来确定适当的表面速度。

表面速度影响加工过程中的切削力和切屑的形成。通过调节表面速度,机械师可以控制施加到切削刀具和工件上的力,从而降低刀具破损的风险并实现更好的排屑。正确的切屑形成有助于更顺畅的加工操作。

表面速度直接影响加工零件的最终表面光洁度。调整表面速度使机械师能够实现所需的表面纹理,无论是出于美观目的的光滑表面还是出于功能要求的特定粗糙度。微调表面速度有助于满足质量标准和规范。

平衡表面速度与其他加工参数(例如进给率和切削深度)有助于提高整体加工效率。找到这些因素的正确组合可以最大限度地提高材料去除率,同时保持刀具和工件的完整性。这种优化对于实现经济高效且及时的加工过程至关重要。

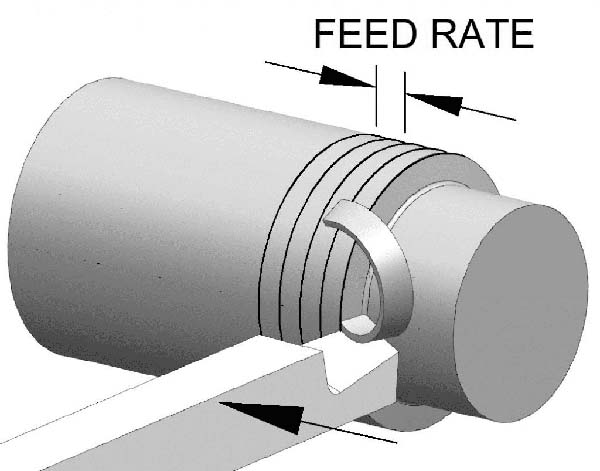

CNC(计算机数控)加工中的切削进给速率是指加工过程中切削刀具穿过工件材料的速率。它通常以英寸每分钟 (in/min) 或毫米每分钟 (mm/min) 等单位进行测量,具体取决于测量系统。

切削进给速度、主轴转速以及切削深度等其他因素都会影响加工操作的效率、精度和质量。

切削进给速度是 CNC 加工中的一个关键因素,原因如下:

切削进给速度影响加工过程中产生的热量。较高的进给速度会产生更多的热量,如果管理不当,会对刀具、工件和整个加工过程产生不利影响。控制进给速率有助于管理热量水平,以防止对工具和工件造成热损坏。

进给速率与主轴转速和切削深度等其他因素相结合,决定了材料去除率。优化进给速度对于在不影响加工零件质量的情况下实现所需的材料去除率至关重要。

切削进给速度对加工零件的表面光洁度有显着影响。机械师调整进给速度以达到所需的表面质量。进给速度、主轴转速和其他参数之间的适当平衡对于获得光滑且精确的表面光洁度至关重要。

进给速度影响加工过程中产生的切屑的尺寸和形状。控制进给速度有助于确保正确的切屑形成和排出。这对于防止切屑重新切削至关重要,切屑重新切削会对刀具寿命和表面光洁度产生负面影响。

优化切削进给速度是实现整体加工效率的关键。平衡进给速度与其他参数(例如主轴速度和切削深度)有助于最大限度地提高材料去除率,减少加工时间并提高生产率。

进给速度和切削深度决定了切削刀具与材料的啮合量。正确的刀具啮合对于高效加工、防止刀具偏转以及确保精确切割至关重要。

表面速度和切削进给速度是加工中的两个不同参数,每个参数在 CNC(计算机数控)加工过程中都起着至关重要的作用。以下是表面速度和切削进给率之间的主要区别:

表面速度 | 切削进给速度 |

指被加工材料表面上的一点移动经过切削刀具的速度。表面速度通常以英尺每分钟 (ft/min) 或米每分钟 (m/min) 为单位进行测量。 | 它是加工过程中切削刀具穿过工件材料的速率。切削进给率通常以英寸/分钟 (in/min) 或毫米/分钟 (mm/min) 等单位进行测量。 |

它与切削刀具的转速有关。 | 它涉及切削刀具垂直于旋转轴穿过材料的线性运动。 |

通常以线性单位测量,例如英尺或米每分钟。 | 以每分钟的线性单位测量,例如英寸每分钟或毫米每分钟。 |

影响刀具磨损、发热和加工表面的质量。机械师根据加工材料和切削刀具类型调整表面速度。 | 影响刀具寿命、材料去除率和加工过程的效率。调整切削进给速度对于优化切削力和材料去除之间的平衡至关重要。 |

表面速度考虑了材料经过固定切削刀具的运动。 | 切削进给速度考虑切削刀具相对于工件的运动。 |

在数控加工中选择最佳切削速度是一个关键决策,直接影响加工零件的效率、刀具寿命和质量。以下是确定最佳切削速度的关键考虑因素:

不同的材料具有影响其可加工性的不同特性。较硬的材料通常需要较低的切削速度,而较软的材料可以承受较高的速度。请参阅特定材料的数据或加工手册,以确定加工材料的推荐切削速度。

切削刀具类型和涂层在很大程度上决定了合适的切削速度。高速钢 (HSS) 刀具的速度能力与硬质合金刀具不同。考虑工具制造商关于最大速度和进给量的建议。

较硬的工件通常需要较低的切削速度,以防止刀具过度磨损和发热。考虑材料的洛氏或布氏硬度并相应地调整切削速度。

较大的切削刀具通常与较小的刀具有不同的建议速度。有关所使用的特定刀具直径,请参阅刀具制造商的指南。

加工操作(例如车削、铣削、钻孔)影响切削速度的选择。每个操作可能都有一个最佳范围,机械师应该考虑这些变化。

平衡材料去除率与切削速度对于高效加工至关重要。较高的切削速度可能会导致更快的材料去除,但它们应在刀具和材料的限制范围内,以避免过度磨损。

考虑切削操作所需的刀具寿命。较高的切削速度可能会导致刀具寿命缩短,因此所选速度应与给定应用的可接受的刀具寿命一致。

数控机床的刚性及其功率能力影响切削速度的选择。具有更高刚性和功率的机床可以处理更高的切削速度,有助于提高加工效率。

使用适当的冷却剂和润滑会影响切削速度。有效的冷却有助于管理加工过程中产生的热量,从而实现更高的切削速度不会影响刀具寿命或零件质量。

机械师经常依靠他们的经验和实证测试来微调切削速度。初始切割速度选择可以基于指南,但可能需要根据实际性能进行调整。

切屑变薄是加工过程中固有的现象,尤其是铣削操作中。它涉及由于切削刀具的倾斜而减少切屑厚度。当刀具以一定角度与工件啮合时,会发生这种变薄,导致切屑宽度比每齿标称进给量更薄。

在确定最佳进给量时,切屑减薄起着重要作用。需要调整进给量以补偿因切屑变薄而导致的切屑厚度的减少。保持有效的材料去除率至关重要,而提高进给率是实现这种平衡的常见策略。

最佳进给量与切屑减薄之间的关系非常复杂。进给速度直接影响材料去除率(MRR),必须进行调整以优化该参数。然而,提高进给速度时需要小心,这会影响刀具寿命和热量产生。达到正确的平衡对于避免切削刀具过度磨损和工件热损坏至关重要。

优化进给速度涉及切屑减薄效果、材料特性、刀具能力和机床参数。机械师经常利用实践经验和实证测试来微调特定加工操作的进给速率。这种方法可确保加工过程高效且精确,提供所需的结果,同时缓解切屑变薄的挑战。

总结一下,探索 数控加工,观察表面速度、切削进给率和切屑减薄——展示了现代制造的精确性和艺术性。表面速度非常重要,它影响工具的工作方式、可以使用的材料以及工艺的进展情况。

确定最佳切削进给率也至关重要,需要仔细平衡才能很好地去除材料,而又不会太快磨损刀具。这就像科学与工艺的结合,机械师像艺术家一样使用计算机控制,调整事物以创建精确的组件。

随着技术的进步,数控加工不断发展,为创新和创造展示当今世界工程与艺术融合的精美作品提供了平台。

是的,表面速度和切削速度在加工中经常互换使用。它们都指的是材料表面上的一点移动经过切削刀具的速度。

切削速度和进给率之间的关系对于高效加工至关重要。切削速度是刀具与工件的啮合速度,而进给速率是刀具穿过材料的线性前进速度。材料去除率是这两个因素的乘积,强调了平衡和优化组合对于有效加工和所需表面光洁度的重要性。

进给速度和表面粗糙度之间的关系在机械加工中具有重要意义。较高的进给率通常会导致表面光洁度较粗糙,因为它们在切削过程中会产生较大的切屑。要实现所需的表面质量,需要在进给速率和其他切削参数之间进行仔细平衡,并考虑刀具类型、材料和特定加工要求等因素。