深入机械加工的世界。了解钻孔、镗孔、铣削和车削的本质。掌握关键概念、技术和应用。最后,为这些核心加工工艺打下坚实的基础。

钻孔、镗孔、铣削和车削是指关键的加工操作。每个过程在制造中都有独特的用途。具体来说,钻孔是使用旋转刀具打孔。相反,钻孔将这些孔扩大到精确的直径。

另一方面,铣削使用多齿刀具去除材料,使工件成形。车削涉及使工件相对于切削刀具旋转的车床。

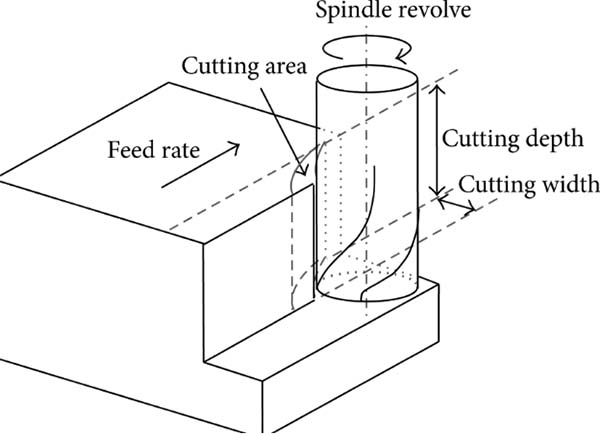

这些操作由转速、进给速度和切削深度等参数控制,决定了最终产品的质量。事实证明,选择正确的参数至关重要。

在航空航天领域,精度至关重要。钻孔可确保飞机部件的孔位准确。镗孔可保证精确的孔尺寸,这对于发动机零件至关重要。

铣削 塑造复杂的部件,如涡轮叶片。与此同时,车削可加工轴等圆形零件。高速钢 (HSS) 和碳化钨刀具在该领域占据主导地位,具有耐用性。

汽车依赖于精密零件。 数控钻孔 有助于为底盘组装创建螺栓孔。镗孔可完善发动机的气缸尺寸。铣削加工齿轮箱等复杂零件。

车削生产轴和杆。计算机数控 (CNC) 机器的使用简化了生产,确保了一致性。

医疗仪器需要最高的精度。钻孔有助于制作手术工具。钻孔可确保注射器针头具有一致的孔。

铣削可生产具有复杂几何形状的牙种植体。转动对于假肢来说至关重要。由于其灭菌特性,不锈钢仍然是首选材料。

军事设备需要坚固的组件。对工艺枪管进行高精度钻孔和镗孔。铣削装甲板形状。

车削工艺炮弹。鉴于国防应用的关键性质,配备先进工具的高性能机器是标准配置。

小型化在电子领域占据主导地位。钻孔产生电路板孔。钻孔可确保连接器紧密贴合。

铣削半导体模具的形状。车削不太常见,但对于特定部件仍然至关重要。鉴于规模较小,通常采用微加工技术。

能源基础设施因机械加工而屹立不倒。用于石油和天然气运输的钻探工艺管道。铣削成型风能涡轮叶片。

车削生产发电厂的发电机轴。鉴于大规模作业,经常使用重型机器。

机械加工在农业领域发挥着关键作用。拖拉机需要精密部件。钻孔可确保齿轮箱等零件上的孔精确。镗孔可对这些孔进行精加工,以实现完美配合。与此同时,铣削加工机械部件的复杂形状。

现代农场依赖于带有使用这些工艺制造的零件的设备。数控机床的转速范围为 1,000 至 4,000 转,在该领域占据主导地位。此类机械可确保可靠性、效率和持久的性能。

钻孔是材料被刺穿的过程。钻头以高转速旋转。 HSS(高速钢)和硬质合金是常见的钻头材料。孔径精度至关重要。

不同的材料需要特定的钻头。金属需要坚固、锋利的钻头。正确的对齐可确保准确性。压力太大会损坏钻头。

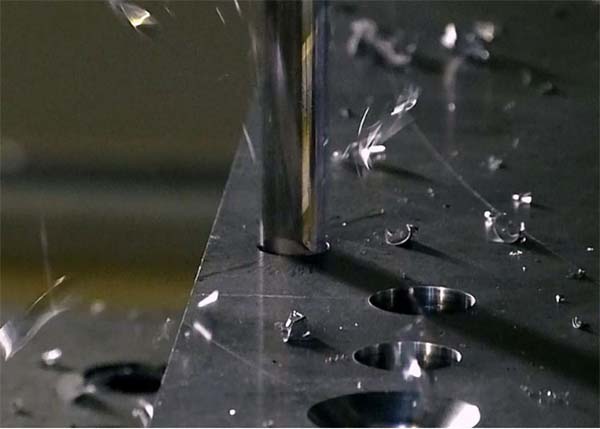

在钻孔操作中,会形成切屑。高效的排屑至关重要。处置不当可能会损坏工件。切屑螺旋钻和输送系统会有所帮助。

定期清洁工作区域可防止堆积。切屑会影响钻孔过程。适当的润滑有助于排屑。充分的排屑可延长刀具寿命。

钻头的几何形状很重要。尖端角、螺旋角和横刃至关重要。刀尖角度在118-135度之间。

较硬的材料需要较大的尖角。螺旋角影响排屑。正确的横刃可确保孔干净。不正确的几何形状会导致钻头跑偏。

切削速度是指钻头的旋转速度。以每分钟地面英尺数 (SFM) 为单位测量。材料类型决定最佳 SFM。对于铝,SFM 约为 250。

对于钢材,该值约为 100。超过建议的速度可能会导致工具破损。适当的速度可确保有效的材料去除。

进给速率是钻头的移动速率。正确的进给速度可确保钻孔顺利进行。速度太快,您可能会面临工具破损的风险。太慢了,而且效率低下。较硬的材料需要较慢的进给速度。软材料可以处理更快的速率。

冷却剂可减少钻孔过程中的热量。它们可以延长刀具寿命并改善光洁度。水基冷却剂很常见。油基冷却剂提供更好的润滑。

冷却液类型取决于材料。铝需要特定的冷却剂。正确的应用可确保有效的冷却。定期检查冷却液至关重要。

麻花钻,通常称为高速钢钻头,在金属加工中发挥着关键作用。它们的直径范围为 0.2 至 20 毫米,可确保精确的孔。

RPM 值范围在 1000-5000 之间,具体取决于材料硬度。此外,使用冷却液可以延长刀具寿命。为了获得最佳效率,请每 50-60 小时更换或重新磨利钻头。

阶梯钻用途广泛,可使用一种工具实现多种孔径尺寸。通常,它们有 4-12 个步骤。刀具寿命取决于材料厚度。

由于最佳转速为 2000,此类钻头是必不可少的。定期维护可确保延长工具的使用寿命。

埋头孔钻为螺钉头创建一个圆锥形孔。标准角度为 90 度。铝等材料需要 2500 RPM 左右。钢等较硬的材料需要较慢的 1000 RPM。正确的技术可保证齐平螺钉的放置。

中心钻,对于车床工作和大型钻头的开孔至关重要。通常,它们具有 60 度的点角。对于钢,RPM 徘徊在 2000 RPM 左右,而较软的金属可能需要 3000 RPM。确保工具保持居中以获得最佳结果。

锥度钻可形成圆锥形孔,通常用于配件。标准锥度为1:16。 RPM 值可能有所不同,但常见范围为 1500-2000。转速过高会损坏工具。确保操作过程中压力一致。

取芯钻从中心去除材料,留下圆柱形核心。切削深度常达到4D。它们的转速约为 2500,对于混凝土等材料非常有效。操作时用水冷却和润滑钻头。

带有硬质合金刀头的砖石钻头,可钻取砖块和混凝土。凹槽设计有助于除尘。 700-1200 转/分钟的锤击速度证明是有效的。为了安全起见,请佩戴护目镜。润滑是使用寿命和有效性的关键。

在钻井过程中,钢材脱颖而出。钢材的抗拉强度约为 58,000 psi,其耐用性无与伦比。 HSS(高速钢)钻头效果很好。此外,冷却剂的使用可以延长钻头的使用寿命。钢的高碳含量影响工具的选择。确保精度变得至关重要。

在铝上钻孔需要小心。铝比钢软,熔点较低,约为 660°C。事实证明,使用硬质合金钻头是有益的。

铝的导热率为 205 W/mK。观察到快速散热。适当的润滑可确保操作更顺畅。因此,排屑仍然有效。

钛提出了独特的挑战。它具有 63,000 psi 的拉伸强度,非常坚固。钛的耐热性需要引起注意。硬质合金钻头适合钛合金。

值得注意的是,建议的 RPM 范围在 50-110 之间。使用 TiCC(碳氮化钛涂层)等冷却剂可延长刀具寿命。最重要的是,一致的进给速度可确保最佳结果。

黄铜是一种铜锌合金,性质独特。通常,黄铜部件的铜含量为 65%。钻孔需要特定的钻头,最好是高速钢。考虑到黄铜的延展性,很容易形成切屑。

理想的转速范围是 100-300。润滑虽然不是强制性的,但有助于更平稳的操作。实现精度变得可行。

塑料的硬度各不相同。 HDPE(高密度聚乙烯)与 PVC(聚氯乙烯)不同。钻孔需要锋利的楔角钻头。低于 500 的 RPM 效果最佳。

由于塑料是绝缘体,因此会发生热量积聚。通风和冷却剂可以抵消这种情况。最终,进给率调整可以优化钻孔结果。

在精密加工中,获得正确的孔径至关重要。孔径尺寸范围从 2mm 到 100mm。孔的直径决定了零件的功能。

为了获得最佳性能,遵守指定的测量至关重要。超过 0.01 毫米的误差可能会影响组件的功能。确保精度是不容谈判的 镗床 运营。

选择合适的刀具决定了加工的成功。单尖铰刀、双尖铰刀和可调节铰刀等工具具有不同的用途。

每种工具都适用于特定的材料:高速钢适用于钢,硬质合金适用于较硬的金属。工具的使用寿命因材料和用途而异。了解刀具规格和应用可确保镗孔作业达到预期效果。

进给速度影响镗孔的效率和质量。进给速率范围为 0.05 毫米/转至 0.5 毫米/转。调整进给速度会影响表面光洁度。

较慢的速度通常会产生更平滑的表面效果。相反,更快的速度可能会加快流程,但会影响质量。平衡速度和精度至关重要。

深度在镗孔作业中至关重要。深度根据组件要求而变化,通常在 5 毫米到 500 毫米之间。工具的长度和刚度影响可达到的深度。

达到正确的深度可确保组件的配合和功能。持续的监控和调整保证了特定深度钻孔任务的预期结果。

最终表面的质量充分说明了镗孔过程。表面粗糙度值 (Ra) 表示光洁度质量。较低的 Ra 值(例如 0.2μm)意味着更光滑的表面处理。

材料类型、刀具选择和进给速度直接影响 Ra 值。通过优化这些参数,实现卓越的光洁度变得可行。

正确的机器设置为成功镗孔奠定了基础。主轴转速 (RPM) 等参数(通常在 1000 到 5000 之间)会发挥作用。正确对齐工件和刀具可以防止错误。

使用千分尺和量规校准机器可确保准确性。定期维护和校准可保持机器的性能和使用寿命。

在铣削中,控制材料去除可产生精确的形状。机器利用旋转刀具去除金属。数控机床使流程自动化,确保精度。

确定刀具路径至关重要。该路径遵循一定的顺序,决定刀具的运动。正确的规划可以最大限度地提高效率并最大限度地减少刀具磨损。

获得光滑的表面光洁度至关重要。影响光洁度的因素包括刀具类型、速度和进给率。 Ra 值的目标是 0.2 至 3.2 µm 之间,以获得最佳结果。

不同的刀具可满足不同的任务。立铣刀可进行仿形加工和型腔加工。面铣刀确保表面平坦。球头铣刀可加工轮廓表面。选择正确的刀具可确保工作的成功。

牢固的工作固定对于安全至关重要。虎钳、夹具和固定装置固定工件。正确的工件固定可防止移动,确保精确切割。

切削深度影响最终产品。切割太深会对机器造成压力。切口太浅会浪费时间。对于大多数材料来说,2-5 毫米的深度是标准的。

车床改变原材料。 CNC(计算机数控)车床有助于提高精度。设置 RPM(每分钟转数)后,开始转动。接下来,插入形状金属件。

正确的机器设置可产生最佳结果。车床操作对于钻孔、镗孔、铣削和车削至关重要,可提供工业精度。

选择工具至关重要。 HSS(高速钢)仍然很受欢迎。硬质合金工具耐热。事实:工具的使用寿命各不相同。通常,专家会根据材料硬度来选择工具。为了获得最佳结果,工具的选择很重要。

RPM 在转弯时很重要。高转速确保平滑的表面处理。相反,低转速有利于较硬的材料。事实:铝的最佳转速是 2,500。钢需要 1,200 RPM。正确的主轴转速可显着提高产品质量。

角度影响材料切割。前角、后角和导程角至关重要。 12° 前角适合钢材。正确的角度可确保平滑切割、减少磨损并延长刀具寿命。

深度直接影响材料去除。深度范围为 0.2 毫米至 6.5 毫米。粗加工操作的常见深度为 3 毫米。精确的深度可确保达到所需的表面效果,从而最大限度地提高效率。

表面质量至关重要。 RA(平均粗糙度)衡量光洁度质量。 RA 越低表示表面越光滑。 RPM、刀具角度和深度等因素都会影响 RA。实现完美的表面需要专业知识和精度。

标准/参数 | 车床操作 | 工具选择 | 主轴转速 | 工具角度 | 切削深度 | 表面处理 |

精确 | ±0.001毫米 | 硬质合金刀尖 | 1500转/分钟 | 60°角 | 2.5毫米 | Ra 1.6 微米 |

材料兼容性 | 钢、铝 | 高速钢、硬质合金 | 钢:1200 RPM | 铝:80° | 铝:1毫米 | 钢:Ra 0.8 µm |

磨损 | 黄铜含量低 | HSS:中等 | 较低:磨损较少 | 急性:磨损更快 | 更深:磨损更多 | 粗加工:Ra 2.8 µm |

应用 | 钻孔、端面 | 粗加工、精加工 | 高:抛光 | 粗加工:55° | 厚:粗加工 | 精美:装饰性 |

维护 | 定期注油 | 锐化 | 皮带检查 | 重磨 | 定期检查 | 定期抛光 |

效率 | 金属含量高 | 硬质合金:最快 | 一致:最佳 | 最佳:60° | 缓和 | 平滑:高要求 |

车削工作台:赋予原材料形状!

在钻孔、镗孔、铣削和车削中,最佳切削速度至关重要。铝等金属需要更高的速度,约为 400 RPM(每分钟转数),而钢等较坚韧的材料可能会以 125 RPM 左右的速度运行。切削速度的调整直接影响加工零件的质量。

更长的刀具寿命意味着更高的效率。通过监测磨损和退化,工具的更换变得可预测。高速钢 (HSS) 刀具可在使用寿命和成本之间取得平衡。硬质合金刀具虽然价格较高,但在许多情况下可大大延长刀具寿命。

该参数决定一次通过时去除的材料量。在铣削过程中,0.020 英寸的深度可能用于精加工,而粗切可能采用 0.100 英寸的深度。调整此深度可确保精度并减少工具磨损。

材料向工具前进的速度至关重要。对于车削加工,每转 0.002 至 0.006 英寸之间的进给率通常会产生最佳结果。正确的进给率可防止刀具破损并提高表面光洁度。

每个加工过程都以光滑的表面为目标。表面粗糙度值通常以 Ra(粗糙度平均值)测量,有助于量化这种平滑度。 Ra 值为 32 表示标准加工表面,但特殊操作可以达到低至 16 的值。

冷却液有双重用途:温度调节和清除碎片。水溶性油很常见,具有良好的冷却和润滑作用。另一方面,合成冷却剂可以抑制细菌生长,从而延长其可用性。

在加工操作中,刀具退化仍然是最重要的。高速动作会导致刀具快速磨损。即使是最坚固的刀具,例如硬质合金或高速钢,也会面临退化。

长时间使用刀具会影响切割质量,从而导致运营成本增加。

在钻孔和铣削过程中,机械经常会遇到不必要的振动。过度振动会损害最终产品的完整性。

使用稳定性更好的现代数控机床可以在一定程度上缓解这种情况。机器操作员需要不断监控和调整设置,以确保振动最小化。

高速车削和铣削会产生大量热量。温度过高会使工件变形。冷却方法(例如使用切削液)至关重要。

这些液体会降低温度,但为每种材料选择合适的液体至关重要。

每个加工过程都会导致材料损失。低效的铣削或车削操作会导致浪费增加。 CAD/CAM 软件等现代技术有助于优化切割路径。即使有了技术,实现零浪费仍然是一个挑战。

对超精密部件的需求正在上升。传统的钻孔或镗孔方法可能无法达到所需的精度。拥有微米级精度的先进机械。尽管如此,他们的成本很高,并且需要专门的培训。

HSM(或 RPM)最高可达 30,000 RPM。事实证明,金属(尤其是铝和钛)的高速切削非常高效。精密工具和刚性机器可确保 HSM 工艺的质量。

低温冷却使用 -196°C 的液氮。冷却速度超越传统方法。通过深冷处理,刀具寿命延长 50%。这种冷却可提高表面光洁度,减少磨损。

激光束对材料进行切割、雕刻和成型。光束强度达到 1,000 瓦。激光精度达到0.005mm以内。金属、塑料和陶瓷受益于激光精度。

USM 采用高频振动。该工具以 20,000 Hz 的频率振动。玻璃和陶瓷等硬脆材料经过 USM 处理。产生的热量最少,可确保材料的完整性。

ECM 通过受控阳极溶解去除金属。工具和工件之间的电压保持在 5 至 25V 之间。材料去除率 (MRR) 取决于所施加的电流。实现复杂的形状变得可行。

等离子体温度达到 30,000°C。导电材料经过等离子切割。切割深度可达50mm。该工艺为厚材料提供了速度和效率。

机械加工包含多种工艺。钻孔、镗孔、铣削和车削是核心概念。每个在制造领域都具有独特的优势。寻求进一步的知识和掌握。如需先进设备和专业知识,请访问 数控扬森。对精度、质量和效率的信任。