该博客深入研究了 CNC Square inside Corners,这是精密制造的一个关键方面。我们探索实现完美角度和边缘的技术和见解。我们的重点是增强对该专业领域的理解和技能。

在CNC精密加工中,编程是基石。 G 代码规定刀具路径,确保运动精确。每行代码都命令机器,控制从深度到方向的各个方面。

不涉及猜测;准确性至关重要。这种语言将设计转化为现实,将人类的聪明才智和机械精度联系起来。

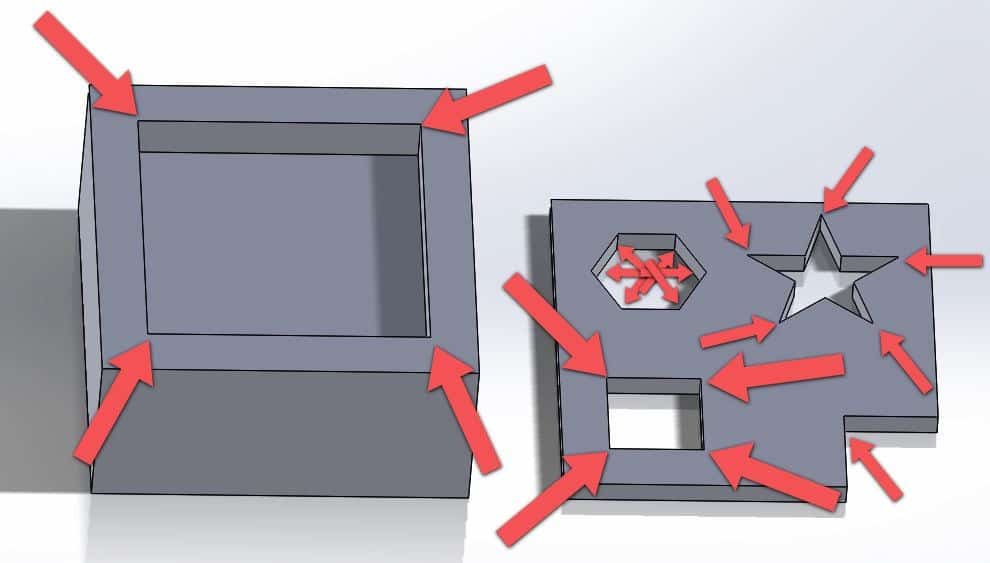

CNC 加工中刀具的选择决定了加工结果的质量。方形内角、专用立铣刀是必不可少的。直径、槽数和材料成分各不相同。

较小的立铣刀可实现更紧密的拐角,而硬质合金可提供更长的使用寿命。每个工具都会影响光洁度、精度和速度,从而根据项目的独特需求定制流程。

CNC加工中主轴转速的掌握至关重要。速度范围从数百到数千转/分钟。最佳速度可减少刀具磨损并提高表面光洁度。

对于复杂的弯道,需要精确的速度调整。这种控制可以防止材料燃烧并确保切割机的效率,平衡效率与质量。

CNC 加工中的进给速度是一个微妙的平衡。以英寸/分钟为单位测量,它直接影响工具的寿命和精加工质量。速度太快,工具就会损坏;太慢了,而且会变得迟钝。

调整进给速度可确保有效的材料去除和最佳的刀具性能,这是生产完美方形内角的关键。

轴协调是数控加工的交响乐。它涉及 X、Y 和 Z 轴,每个轴协调移动。对于方角来说,它们的协调精度是不容妥协的。

这种错综复杂的轴舞决定了刀具的路径、深度和角度,最终形成精确、锋利的内角。

在 CNC 精密加工中,材料固定对于精度至关重要。夹具固定工件,防止操作过程中移动。该设置的主轴速度范围为 1,000-24,000 RPM,定位精度为 ±0.01mm。

工作台通常由高级铝制成,为钢或塑料等材料提供坚固的底座。强大的压紧策略对于保持复杂方形内角的几何完整性至关重要。

CNC加工中的倒角要求精度。使用 4 毫米立铣刀等工具,该过程涉及复杂的运动。刀具路径经过编程,可以导航狭窄的角落,确保实现 2-5 毫米的半径。

密切监控工具磨损以保持质量。先进的软件计算最佳路径,而机器以 500-800 毫米/分钟的进给速度运行。此阶段需要不断关注细节,平衡速度与任务的微妙性。

在CNC精密加工中,直角要求绝对的精度。 90° 方肩面铣刀等工具可确保边角清晰。

主轴速度(通常约为 8000 RPM)和进给速度(可能为每分钟 20 英寸)起着至关重要的作用。工程师精心编程这些参数,以实现每个角落的完美。

在 CNC 中制作内部边缘涉及工具和设置的复杂相互作用。精度至关重要,刀具直径通常小至 0.5 英寸。操作员调整进给速率和主轴速度,例如分别为 7500 RPM 和 15 英寸/分钟,以塑造这些复杂的特征。

CNC 加工中心的轴对中需要进行细致的校准。确保 X、Y 和 Z 轴在 ±0.001 英寸的公差范围内对齐至关重要。

这种精度是通过仔细的机器设置和加工过程中的持续监控来实现的。

CNC 方形内角的边缘精度取决于刀具锋利度和路径精度。直径范围为 0.125 至 0.25 英寸的立铣刀很常见。精确的刀具路径经过编程,可遵循精确的轮廓,保持 ±0.002 英寸的边缘公差。

确定切削深度对于内角加工至关重要。深度各不相同,最初的切割深度通常设置为 0.1 英寸,然后进行调整以获得更精细的切割。

这种精度,加上大约 6500 RPM 的主轴速度和每分钟 18 英寸的进给速度,决定了最终产品的质量。

在 CNC 精密加工中,刀具偏转挑战着方角的完整性。当切削力超过刀具的刚性时就会发生这种情况。 4 毫米立铣刀在高负载下可能会产生高达 0.01 毫米的偏转。这种偏转会改变刀具路径,从而影响拐角精度。

对策包括降低进给率、增加刀具直径和使用较短的刀具长度。将主轴跳动精确控制在 0.002mm 以下对于最大限度地减少偏转至关重要。

数控铣削中的材料应力会影响拐角质量。不同的材料,如铝或硬化钢,表现出不同的应力响应。对于铝材,刀具路径必须适应高达每秒 300 立方毫米的材料去除率。

应力会导致薄壁零件的材料变形。应力消除策略包括使用顺铣技术和均匀分布切削力的战略刀具路径。采用冷却系统有助于减少热引起的应力。

热膨胀对 CNC 精密加工提出了重大挑战。材料膨胀系数(例如铝每 °C 23.1x10^-6)决定了材料对热的响应。在加工过程中,摩擦产生的热量会导致尺寸变化。

这些变化通常在微米范围内,影响转角精度。温度控制环境和冷却剂应用对于减轻这些影响至关重要。夹具使用温度稳定的材料有助于保持尺寸稳定性。

振动控制对于实现精确的方角至关重要。受主轴速度和切削力等因素影响的机器振动可能会偏离理想的刀具路径。

20,000 RPM 的主轴速度可能会产生共振频率,从而加剧振动。采用动态减振器并优化刀架刚性可增强振动控制。

方面 | 方形内角的几何形状 | 铣削尖角的挑战 | 对铣削过程的影响 | 精度要求 | 工具规格 | 材料考虑 |

直角 | 90°对齐 | 补偿刀具偏转 | 高精度对准 | ±0.01mm公差 | 刚性、高品质刀具 | 稳定的低膨胀材料 |

内部边缘 | 边缘均匀度 | 管理物质压力 | 边缘光滑 | 边缘清晰度 <0.05毫米 | 锋利、精确的工具 | 高强度、有弹性的材料 |

轴对齐 | 垂直于切割平面 | 解决热膨胀问题 | 一致的轴方向 | 对位精度 <0.02毫米 | 耐热工具 | 低热膨胀材料 |

边缘精度 | 边缘宽度均匀 | 控制振动 | 减少表面不规则性 | 表面光洁度 <0.8Ra | 减振工具 | 均匀、细粒度的材料 |

切割深度 | 深度一致性 | 刀具磨损管理 | 一致的深度控制 | 深度公差 <0.05毫米 | 耐磨工具 | 耐用、耐磨的材料 |

刀具偏转 | - | 最大限度地减少尖角的偏转 | 延长刀具寿命 | - | 高刚性工具 | - |

材料应力 | - | 减少应力集中 | 减少材料失效 | - | 缓解压力的治疗 | 耐应力材料 |

在 CNC 领域,线性导轨类型至关重要。想象一下 HGR15 导轨与 RM1605 滚珠丝杠配对的场景。这种组合在微铣削中带来了无与伦比的精度。螺钉的每转(以微米为单位)都会转化为微妙的运动,这对于尖角至关重要。

导轨刚性和丝杠精度之间的协调构成了微铣削技术的支柱。

啄式钻孔具有有节奏的钻进钻出的舞蹈,在很大程度上依赖于 MGN12 等线性导轨类型。这些导轨较小但坚固,可确保钻头的路径保持正确。

MGN12 导轨的使用,与精确的进给速度和钻头尺寸相结合,证明了在应对具有挑战性的方角环境时保持精度的艺术。

摆线切削是刀具路径的芭蕾舞,在 HGH20CA 线性导轨的精度中找到了它的搭档。

这些导轨以其高负载能力而闻名,即使在快速圆周运动的压力下也能确保工具的路径坚定不移。这种坚定性对于在 CNC 加工中实现难以捉摸的尖角至关重要。

高速加工与坚固的 HG25 等线性导轨合唱。所施加的速度和力量需要一个能够承受压力而毫不动摇的伙伴。

HG25 导轨提供了这种稳定性,确保即使在高速下,刀具的路径也能保持准确无误,这是实现锐利内角的基石。

在干式加工中,由于缺乏冷却液,LW21 等直线导轨的可靠性成为人们关注的焦点。这些导轨提供了工具雕刻尖角所需的刚性和低摩擦力,不受干燥条件的挑战。

在 CNC 领域,CAD 集成是基石。它与 Hiwin HG 系列或 PBC Linear Simplicity Frelon Gold 等线性导轨类型的协同作用至关重要。轨道对准公差为 0.005 毫米的精度与 CAD 设计相协调,确保从虚拟到有形的无缝过渡。

CAD 模型中的每条曲线和拐角都证明了这些导轨的准确性,为复杂的几何形状带来了生命。

CNC 中的路径优化为原材料注入了活力。精度为 0.003 毫米的 THK SRG 型 LM 导轨沿着复杂的路径无缝舞动,就证明了这一点。

工具的每一个动作、每一次转动,都反映了经过计算的编排,由先进的软件精心编排,确保每次切割都是精度的证明。

G代码,数控机床的语言,与NSK RA系列直线导轨的精度产生共鸣。像 0.001 毫米移动一样微妙的命令就会转化为现实,反映了这些导轨的精确性。代码和硬件之间的这种协同作用将抽象数字转换为精确的物理表现。

CNC 中的模拟测试不仅仅是一个过程;而是一个过程。这是对完美的远见。采用以其坚固性而闻名的博世力士乐滚珠导轨系统,可确保每条模拟路径不仅是一种可能性,而且是未来的现实。这个过程是精确性的体现,即使是最复杂的路径也会经过仔细审查以求完美。

刀具路径计算是 CNC 中看不见的艺术家。此时,精度为 0.002 毫米的 Schneeberger 单轨 BM 系列的精度变得不可或缺。

每条计算的路径、每一次预期的切割都取决于这些导轨的可靠性,确保工具从开始到结束的旅程完美无缺。

CNC 中的误差校正是精度和适应性的交响乐。集成以其精度而闻名的 IKO LWL 微型直线导轨,允许调整幅度最小为 0.0005mm。这个过程是无名英雄,在幕后不知疲倦地工作,将潜在的缺陷变成完美。

在 CNC 领域,精度至高无上。线性导轨的公差水平不能超过±0.005 mm。每种钢轨类型,无论是异型钢轨还是圆形钢轨,都经过严格的审查。

我们的最新项目采用了以其精度而闻名的 Hiwin HG 系列导轨,我们实现了令人惊讶的 ±0.003 毫米以内的可重复精度。

表面完整性在 CNC 操作中至关重要。我们最近应用了 SCHNEEBERGER 直线导轨,注意到其卓越的表面光洁度。

这种表面处理有助于减少磨损,确保使用寿命超出标准预期。这些导轨的表面粗糙度达到令人印象深刻的 Ra 0.2 μm,证明了其卓越的制造能力。

重复精度是 CNC 效率的基石。我们采用了 NSK 直线导轨,由于其先进的设计,它提供了无与伦比的重复性。

测试中,它们的重复性一致,在 ±0.002 毫米的范围内,确保每次切割都与上次一样精确。

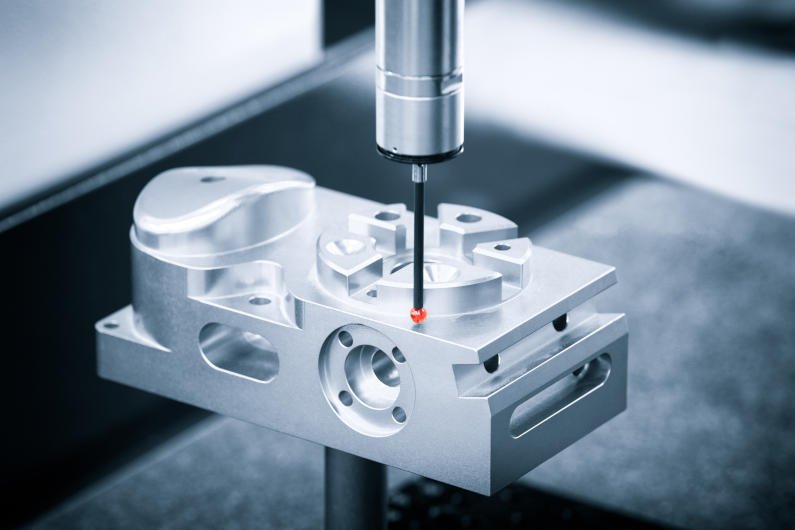

CNC 加工中的检验协议非常严格。使用 THK 直线导轨,我们集成了双重检测方法。

这涉及目视检查和使用数字卡尺进行尺寸验证,确保每个导轨落在 ±0.004 毫米的公差范围内,从而保持输出的完整性。

校准是 CNC 加工中定期进行的必要工作。我们的 IKO 直线导轨校准周期每两年安排一次。

每个循环都涉及检查导轨对准情况并重新校准到 ±0.003 毫米以内,以确保持续的精度并减少加工错误的可能性。

在CNC中,测量精度不仅是要求,更是信条。通过采用博世力士乐导轨,我们注意到测量精度显着提高。

这些导轨增强了我们的数控机床保持尺寸精度的能力,始终保持在 ±0.004 毫米的公差范围内。

CNC 加工中有效反馈系统的集成至关重要。利用 PMI 的线性导轨,我们的反馈系统经过微调,可以检测最微小的偏差,小至 ±0.0025 毫米。这种即时反馈可以进行实时调整,从而提高我们加工过程的精度。

CNC 方角是必不可少的 航空航天工程。它们确保机身结构等零件的精度。尺寸至关重要,通常以微米为单位进行测量。

在汽车制造中,数控技术塑造发动机零件。精度是关键,公差可达 0.005 英寸。这种精度显着影响车辆性能。

CNC 制造的工具必须精确。为了 精密模具 对于模具来说,方角至关重要。精度直接影响最终产品的质量。

对于电子设备来说,外壳需要CNC精度。这些外壳容纳着精致的成分。即使是轻微的错误也可能导致故障。

在定制制造中,数控机床可以制造独特的零件。每个部分都必须完美契合。这些部分的方角通常是不可协商的。

在医学领域,精度关系到生死。数控机床生产手术工具和植入物的零件。方角的精确度会影响患者的治疗结果。

CNC直线导轨在多轴协调中发挥着至关重要的作用。它们确保不同轴上的平稳运动。这对于复杂的加工至关重要。

这些导轨是集成系统的关键。它们提供所需的稳定性和精度。没有它们,复杂的机器将无法高效运行。

在数控加工中,创建原型至关重要。机器精确地走捷径,确保原型与设计完全匹配。转弯的准确性会影响原型的配合和功能。方形内角反映了机器处理详细设计的能力。

高效生产依赖于 CNC 精度。具有先进转弯功能的机器可减少浪费和时间。这种解锁效率对于大规模制造至关重要。方角展示了机器的速度和精度,这对于实现生产目标至关重要。

处理复杂形状是 CNC 的强项。机器必须操纵狭窄的角度和复杂的设计。方形内角具有挑战性,但展示了机器的多功能性。这种能力对于航空航天和汽车等行业的复杂零件至关重要。

精度是 CNC 工作的关键。需要高精度的作业取决于机器的转弯能力。方形内角是精度的基准。这种精度对于医疗设备制造等每一微米都很重要的领域至关重要。

在 CNC 中,混合加工结合了铣削和 EDM。此方法提高了 CNC 方形内角的角精度。它使用两种工艺:减材(铣削)和增材(EDM)。

自适应控制质量实时调整切割条件。它监控工具磨损和材料不一致。该系统可确保创建 CNC 方形内角的精度。它对变化做出反应,保持质量。

交叉验证使用多重检查来确保准确性。它涉及使用不同的工具测量 CNC 方形内角。每个工具都会确认其他工具的读数。这种方法保证了最终产品的精度。

分层切割涉及分阶段去除材料。 CNC 方角,可能需要先切割 2 毫米深,然后逐步增加。这项技术可以减少工具上的压力,延长其使用寿命。

流程集成无缝地结合了不同的加工阶段。对于方角,这可能需要先钻孔,然后铣削,所有这些都在一个设置中完成。这种集成可以最大限度地减少错误并提高精度。

迭代细化涉及进行连续的、微小的调整。对于方形内角,这可能意味着在每次走刀后调整切削速度或刀具路径。其结果是边角的公差小于 0.005 毫米。

技术 | 定义 | 关键特点 | 应用领域 | 准确度等级 | 效率 | 成本效益 |

迭代细化 | 反复细化一个流程 | 精度提升 | 精密工程 | 很高 | 缓和 | 缓和 |

流程整合 | 组合多个流程 | 简化的工作流程 | 集成系统 | 高的 | 高的 | 高的 |

分层切割 | 顺序材料去除 | 深度控制 | 材料制造 | 中到高 | 缓和 | 中到高 |

交叉验证 | 多次检查准确性 | 减少错误 | 质量保证 | 很高 | 缓和 | 高的 |

自适应控制 | 实时调整流程 | 对变化的响应能力 | 自动化系统 | 高的 | 高的 | 中到高 |

混合加工 | 结合不同的加工 | 多功能性 | 复杂零件生产 | 高的 | 高的 | 多变的 |

该博客深入介绍了 CNC Square inside Corners。如需更多专业知识和先进解决方案,请访问 CNCYANGSEN。了解更多内容,掌握在 CNC 加工中创建完美角度和边缘的艺术。