在精度和效率至上的机械加工领域,不同技术之间的选择可以显着影响过程的结果。其中一项关键决策围绕铣削技术的选择。顺铣和传统铣削是该领域的两个主要竞争者。当我们深入研究这些技术时,我们会揭示控制其操作的复杂性,了解其优点和缺点,探索影响其选择的因素,并分析现实世界的性能比较。

从本质上讲,铣削是一种材料去除工艺,涉及从工件上去除不需要的材料,以获得所需的形状和尺寸。为此目的选择的技术在塑造最终结果方面发挥着关键作用。铣削技术大致可分为两大类:顺铣和传统铣削。这些技术的特点是其独特的切削策略以及它们对工件施加的合力。

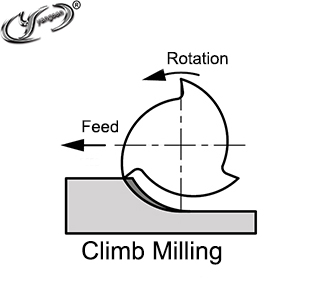

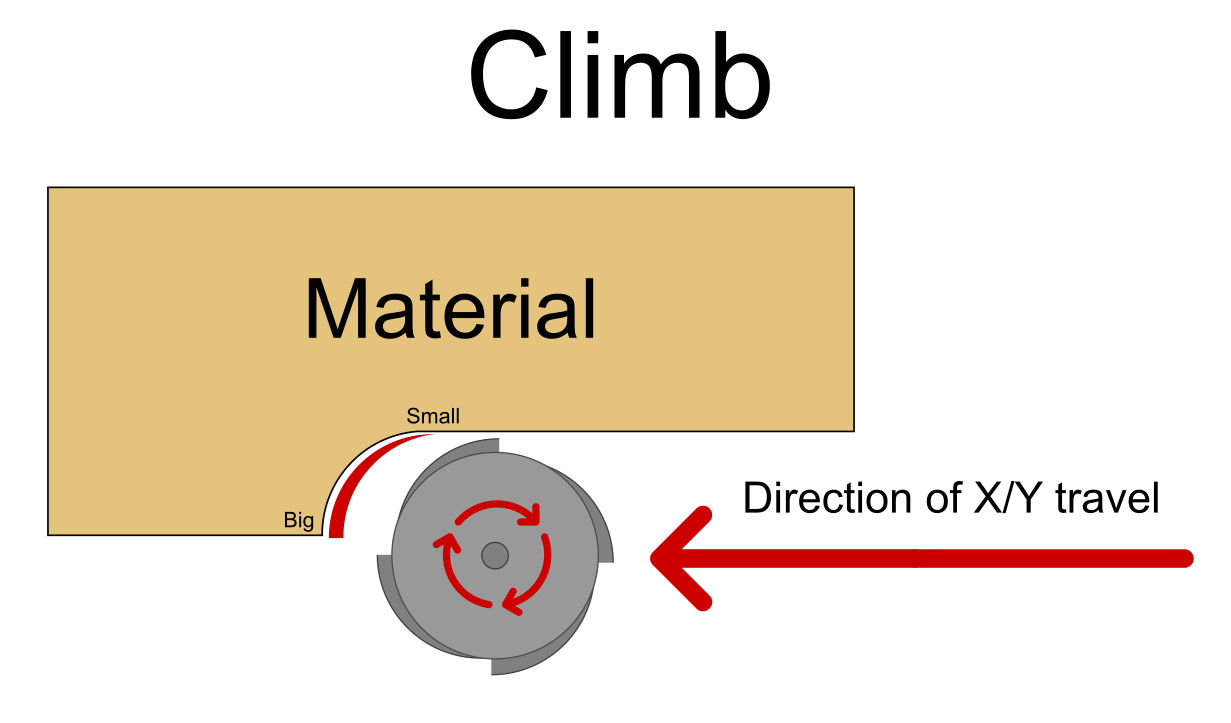

顺铣,也称为“逆铣”或“逆向铣削”,涉及切削刀具逆着工件运动方向旋转。在这种技术中,刀具在最厚的点处啮合材料,并随着切削的进展逐渐减小切削深度。该机制类似于“攀爬”动作,工具逆着其运动前进到材料中。

在顺铣中,切削力将工件推入夹具或工作台,从而最大限度地减少刀具偏转和颤振。这可以减少工具上的压力,延长其使用寿命。由于切削力直接作用于工件,刀具磨损和破损显着减轻,从而减少刀具更换次数并提高成本效益。

顺铣的切削动作更平滑,可产生更细的切屑,并减少积屑瘤形成的可能性。这反过来又提高了机加工部件的表面光洁度。需要卓越表面质量的行业,例如航空航天和医疗制造,发现顺铣特别有利。

顺铣的受控切削动作可最大限度地减少颤动和振动,从而提高加工精度和整体工件质量。在公差要求严格且尺寸精度至关重要的高精度应用中,减少振动的优势是不可或缺的。

顺铣中消除间隙可以提高进给率,从而提高材料去除率。这提高了生产率和运营效率,使顺铣成为需要快速材料去除的行业(例如汽车和重型机械制造)的最佳选择。

通过定向切削力最大限度地减少工件移动,顺铣可显着减少克服工件惯性所消耗的能量。这意味着更低的功耗,有助于实现节能制造实践。

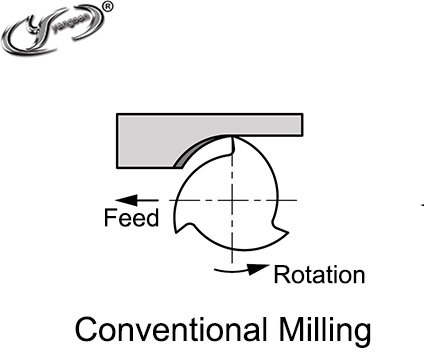

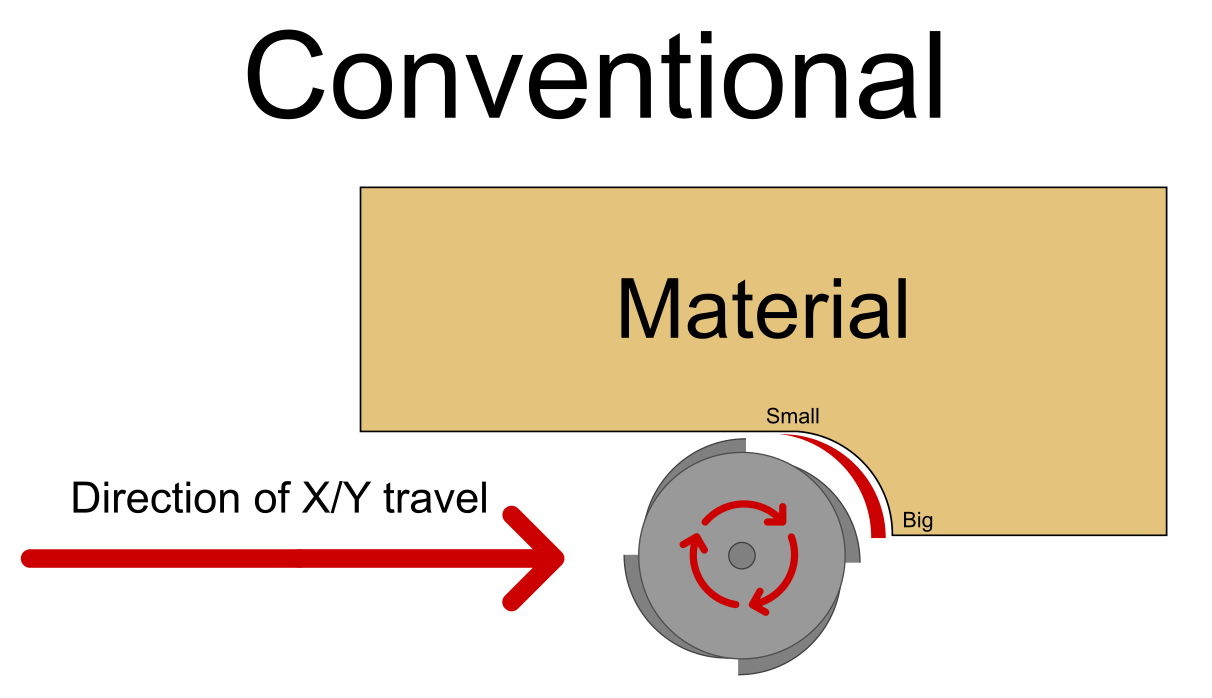

传统铣削,也称为“顺铣”或“同向铣削”,需要切削刀具沿与工件运动相同的方向旋转。在这里,刀具在材料的最薄点进入材料,并随着前进逐渐增加切削深度。切割动作类似于“后退”运动,即刀具从材料的路径上拉开。

切削区域的可见性是传统铣削的一个明显优势。由于刀具的运动与工件的运动一致,操作员可以提高切割过程的可视性。这使得传统铣削特别适合复杂的几何形状和精密加工。

与顺铣相比,传统铣削的初始切削作用需要较小的力。这导致工件在初始接合期间移动或移位的机会减少。对于精致的工件或夹具选项有限的情况,传统铣削可提供更高的稳定性。

传统铣削逐渐了解材料特性,可最大限度地降低刀具破损的风险,特别是在加工脆性材料或复杂的几何形状时。这种渐进的方法可确保工具有效地穿透材料,而不会引起可能导致断裂的应力集中。

由于间歇切削,传统铣削产生的热量较少行动。当处理容易受到热损坏的材料(例如塑料和复合材料)时,这尤其有利。通过缓解与热相关的问题,传统铣削可以保持材料的完整性和尺寸精度。

顺铣和传统铣削之间的选择并不是任意的;这是一个受到多种因素影响的微妙决定。其中,三个关键方面影响较大:

工件材料的特性在确定最佳铣削技术方面起着至关重要的作用。硬脆材料可能会受益于传统铣削的逐渐进入,以防止刀具破损,而较软的材料可以利用顺铣中减少刀具磨损的优势。

切削刀具的几何形状、材料成分和涂层会影响铣削技术的选择。设计用于承受顺铣铣削力或利用传统铣削优势的刀具可提高加工过程的效率和精度。

的刚性和稳定性 铣床 对于确定可以有效采用哪种技术至关重要。设计具有增强刚性的现代加工中心可以利用顺铣的优点,而刚性较低的设置可能倾向于传统铣削。

在实际应用领域中,选择顺铣还是传统铣削取决于当前加工任务的独特特征。以下是每种技术的优势场景:

需要快速材料去除的行业,例如重型机械制造和汽车生产,受益于顺铣的能力,以促进更高的进给率和高效的排屑。

对于用于航空航天、医疗设备或高端消费电子产品的部件,顺铣能够产生更精细的切屑并减少积屑瘤的形成,从而确保卓越的表面光洁度。

陶瓷和玻璃等易碎的精致材料适合传统铣削的渐进啮合策略。同样,需要增强可见性的具有复杂几何形状的部件受益于传统铣削的后退运动。

在坚固的工件夹具选项有限的情况下,传统铣削由于其较低的初始切削力而在初始接合期间提供了更高的稳定性。

在顺铣和传统铣削之间进行选择时,必须对它们的性能进行综合评估。每种技术都有独特的优点和局限性,对加工结果产生显着影响。以下是它们在各种功能上的性能的深入比较:

基本区别之一在于切割方向。顺铣是刀具沿与工件运动方向相同的方向旋转,而传统铣削则采用与工件运动相反的方向旋转。

就表面光洁度而言,顺铣往往会产生优异的结果。这是因为它减少了积屑瘤形成和更精细的切屑生成,从而使加工部件的表面更光滑、更精细。

刀具寿命是一个关键的考虑因素,顺铣在这方面具有显着的优势。由于磨损减少和刀具偏转减少,顺铣中使用的刀具往往使用寿命更长。这种长寿不仅减少了刀具更换频率,而且提高了成本效益。

摩擦和发热在机械加工中起着至关重要的作用。与传统铣削相比,顺铣的优点是产生的摩擦和热量更少。受控的切削动作和最小化的刀具偏转有助于降低热量积聚,从而降低工件和切削刀具热损坏的风险。

加工过程中的振动是另一个关键参数。顺铣更平稳的切削动作可减少振动,提高加工精度和整体工件质量,特别是在要求严格公差的应用中。

虽然顺铣具有多种优势,但其可控性要求更高。工具最初会拉入工件,因此需要细致的设置和夹具来缓解。相比之下,传统铣削更容易控制,特别是在初始接合期间。

在材料适用性方面,顺铣展示了多功能性,可有效适应硬质和软质材料。这种多功能性使其成为各种加工任务的首选。相反,传统铣削更适合硬质材料,因为它逐渐进入工件更适合这些材料。

考虑到工件拉入的风险,顺铣的威胁较小。正确的夹具和设置技术可以大大降低风险,使其适合薄工件和精密部件。

最后,两种技术之间的选择取决于具体的加工操作。顺铣在精加工中发挥着优势,特别是对于硬质材料和薄工件。另一方面,传统铣削非常适合涉及软材料和厚工件的粗加工操作。

特征 | 顺铣 | 传统铣削 |

切割方向 | 刀具旋转方向与工件完全相同 | 刀具旋转方向与工件相反 |

表面光洁度 | 更好的 | 更差 |

刀具寿命 | 更长 | 较短 |

摩擦和热量 | 较少的 | 更多的 |

振动 | 较少的 | 更多的 |

可控性 | 更加困难 | 更轻松 |

材料适用性 | 硬质和软质材料 | 仅硬质材料 |

工件拉入风险 | 较少的 | 更多的 |

受到推崇的 为了 | 精加工、硬质材料、薄工件 | 粗加工、软材料、厚工件 |

在对这两种铣削类型做出结论之前,最好权衡这两种铣削形式的优缺点。

· 产生更好的表面光洁度:切屑被推离刀具,这有助于减少摩擦和热量。这也有助于提高刀具寿命。

· 提高刀具寿命:减少摩擦和热量有助于延长切削刀具的寿命。

· 减少摩擦和热量:切屑被推离刀具,这有助于减少摩擦和热量。这也有助于提高刀具寿命。

· 减少振动:切屑被推离刀具,这有助于减少振动。对于精致的工件或由薄材料制成的工件来说,这可能是一个问题。

· 不太可能导致工件被拉向刀具:切削力分布更加均匀,这有助于防止工件被拉向刀具。

· 更容易控制:切削力分布更均匀,这使得机器更容易控制。

· 适用于更广泛的材料:传统铣削可用于硬材料和软材料。

· 可用于粗加工和精加工操作:传统铣削可用于粗加工和精加工操作,具体取决于所需的表面光洁度。

· 可能更难以控制:工件可能被拉向刀具,这可能导致刀具漂移。

· 不适用于所有材料:顺铣不应用于非常硬或脆的材料,因为它可能导致工件碎裂或破裂。

· 产生更差的表面光洁度:切屑被拉向刀具,这会增加摩擦和热量。这也会缩短刀具寿命。

· 刀具寿命缩短:摩擦和热量的增加会缩短刀具的寿命。

· 摩擦和热量增加:切屑被拉向刀具,这会增加摩擦和热量。这也会导致工件振动。

· 更多振动:切屑被拉向刀具,这会导致工件振动。对于精致的工件或由薄材料制成的工件来说,这可能是一个问题。

· 更容易引起工件振动:摩擦和振动增加会导致工件振动。对于精致的工件或由薄材料制成的工件来说,这可能是一个问题。

虽然每种技术的优点都很明显,但安全性仍然是一个重要的考虑因素。顺铣和传统铣削都有其独特的安全考虑:

顺铣将切削力引导至工件的倾向增强了其优势,但需要高度警惕。操作员必须确保固定装置安全并密切监控过程,以防止工件过度移动和潜在的碰撞。

传统铣削的初始切削力较低,可提供稳定性,但在进入材料时需要仔细考虑。操作员应确保工具充分啮合,以防止工件移位。

在复杂的铣削领域,顺铣和传统铣削之间的选择决定了工艺的节奏。这两种技术都有其优点和缺点,最佳选择取决于从材料特性到加工等多种因素精度要求。通过掌握每种技术的复杂性并使其与加工需求的细微差别保持一致,您可以确保成功执行符合效率、精度和质量最高标准的加工任务。