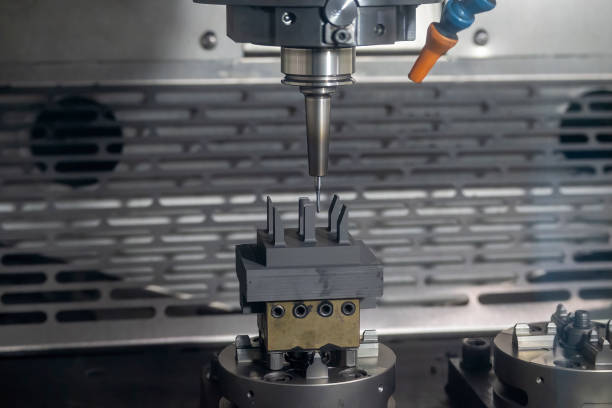

数控机床的主传动要求有较大的调速范围,以保证加工时能够选择合理的切削量,从而获得最佳的生产率、加工精度和表面质量。数控机床的变速是根据控制指令自动进行的,因此主传动机构必须适应自动运行的要求。

常见的主轴驱动机构有以下三种:

这种传输方式多见于大中型企业 数控机床。它通过多对齿轮的啮合完成传动的同时,实现主轴的有级变速或分段无级变速,保证低速时能满足主轴输出扭矩特性的要求。滑动齿轮的换档大多通过液压拨叉或直接通过液压缸驱动齿轮来实现。

这种传动方式虽然很有效,但增加了数控机床液压系统的复杂性,且数控装置发出的电信号必须先转换成电磁阀的机械动作,然后分配压力油到相应的液压缸,这样就增加了一个变速的中间环节。另外,这种传动机构传动时产生的振动和噪声也较大。

同步带传动主要应用于小型数控机床。它可以避免齿轮传动带来的振动和噪声,但只能应用于低扭矩特性的主轴。

同步带传动是一种综合了带传动和链传动优点的新型传动方式。皮带工作面与带轮外圆制成齿形,带轮与轮齿互锁,实现齿形防滑传动。同步带内部采用一层坚固的材料,在承载后不会弹性拉伸,以保持带的节距不变,从而使主从带轮能够同步驱动而无相对打滑。与一般皮带传动和齿轮传动相比,同步带传动具有以下优点。

(1)无打滑,传动比准确。

(2)传输效率高,可达98%以上。

(3)使用范围广,速度可达50m/s,传动比可达10左右,传输功率从几瓦到几千瓦。

(4)传动平稳、噪音低。

(5)维护方便,无需润滑。

同步带传动的缺点是安装时中心距要求严格,带和带轮的制造工艺复杂,成本较高。

电机驱动传动中的电机也称为电主轴,其电机定子固定,转子和主轴采用一体化设计。这种方法大大简化了主轴箱和主轴的结构,有效提高了主轴部件的刚性,但输出扭矩较小,且电机的发热对主轴精度影响较大。

其优点是主轴部件结构紧凑、惯量小、质量小,可以改善启动和停止的响应特性,有利于控制振动和噪声;缺点是电机运行时产生的热量导致主轴产生热变形,因此使用内置电机主轴的关键问题在于温控和冷却。日本开发的立式加工中心主轴组件内置电主轴,最高转速为50000r/min。