欢迎来到学习之旅。在这篇博客中,深入研究主轴类型的复杂世界。了解单轴和多轴之间的区别。对现代制造流程的这一关键组成部分有了新的认识。

为了获得基本的了解,请了解主轴系统在机床中至关重要。本质上,存在两种类型。是的,单轴和多轴。在单主轴系统中,一个主轴完成这项工作。

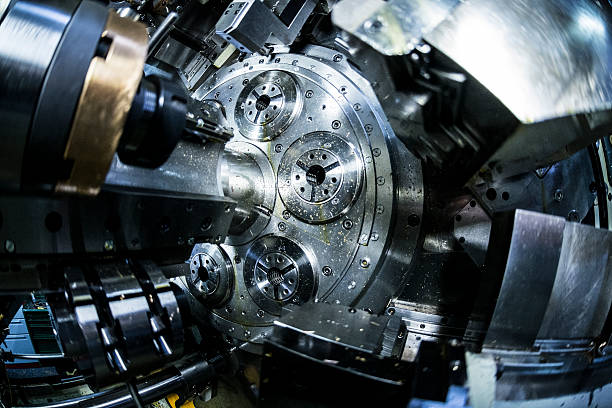

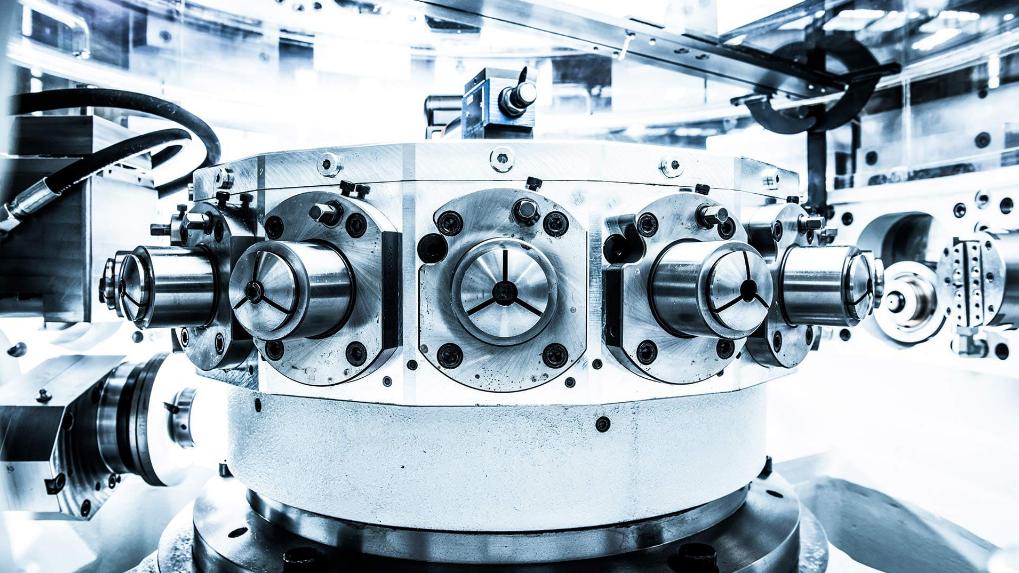

相比之下,多主轴系统具有多个主轴,有时多达八个。

更多主轴意味着更高的生产率,因为每个主轴可以加工不同的零件。因此,主要区别在于锭数及其对生产率的影响。

单轴和多轴系统都传递扭矩——切削所需的旋转力。单轴一次完成一个零件,而多轴则同时完成多个零件 汽车零件 同时地。

主轴提供加工操作所需的速度。单轴和多轴系统之间的速度各不相同,单个系统具有一种速度设置,而多个系统为不同的操作提供不同的速度选项。

在这两种类型中,位置精度(工具的正确放置)至关重要。多主轴系统,具有更多的主轴,可以同时保持更多的位置。

单轴和多轴系统均提供精密加工 - 创建详细、精确的零件。由于存在更多主轴,多主轴系统可以以更快的速度实现这一目标。

两个系统都具有承载能力(承受加工压力的能力)。多主轴系统,主轴数量越多,可以承受的负载越大。

单轴和多轴系统提供刀具支撑 - 在加工过程中将刀具固定到位。多主轴系统可以同时支持更多刀具。

两种类型的系统都可以管理加工过程中产生的热量。由于活动增加,多主轴系统需要管理更多热量。

单轴和多轴系统都致力于减少振动——可能影响加工精度的不必要的运动。系统中更多的主轴可能会导致振动控制面临更大的挑战。

在这两个系统中,工件方向(正在加工的零件的正确定位)非常重要。多主轴系统可以同时定向更多工件。

轴稳定性——在加工过程中保持稳定的位置——对于这两种类型都至关重要。随着更多主轴的使用,在多主轴系统中保持轴稳定性变得更具挑战性。

单轴和多轴系统都需要动态平衡 - 重量均匀分布以防止不必要的振动。多个系统中的主轴越多,这项任务就越复杂。

单轴和多轴系统控制加工零件的表面光洁度。多主轴系统必须同时对多个表面保持一致的控制。

两个系统都吸收切削力——加工过程中施加在刀具上的力。由于活动增加,多主轴系统必须吸收更多切削力。

运动控制——控制机床运动的能力——是单主轴和多主轴系统的功能。由于更多主轴的同时运动,多主轴系统的复杂性增加。

润滑(减少加工过程中的摩擦)由两个系统辅助。由于活动增加,多主轴系统需要更多润滑。

• 主轴: 这对于单主轴系统至关重要,它形成中心轴,固定并旋转刀具。

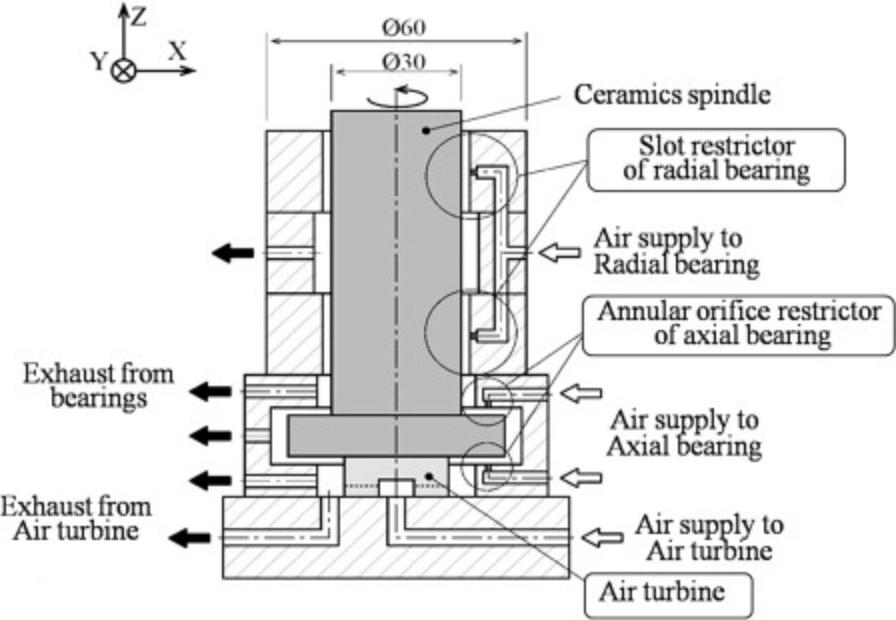

• 轴承: 轴承虽小但功能强大,支撑轴,实现平稳旋转并减少摩擦。

• 住房: 外壳保护内部组件,保护精密部件免受损坏和污染。

• 发动机: 电机是一个重要部件,可产生主轴的旋转运动。

• 编码器: 编码器提供位置反馈,提高工具定位的准确性。

• 滑轮: 皮带轮通常连接到电机上,将电机的旋转传递到主轴。

• 冷却系统: 冷却系统可延长组件的使用寿命,降低过热风险。

• 锥度接口: 锥形接口负责安装工具,在操作过程中牢固地固定工具。

• 拉杆: 确保工具固定牢固,拉杆将工具拉入锥形接口。

• 润滑系统: 减少磨损和撕裂,润滑系统可确保平稳运行和更长的部件使用寿命。

• 驱动机构: 驱动机构负责控制主轴旋转,决定速度和扭矩。

• 速度传感器: 速度传感器监控旋转速度,将数据传送到控制系统,从而相应地调整操作。

• 刹车系统: 对于安全至关重要,制动系统会在需要时立即停止主轴旋转。

• 工具托架: 刀架在操作过程中容纳工具,保持工具的稳定性。

• 密封件: 为了防止泄漏和污染,密封对于保持系统完整性至关重要。

• 较低的速度: 通常,单主轴系统以较低的速度运行,与速度相比,精度更有利。

• 精密加工: 这些系统以其准确性而闻名,擅长交付高精度任务。

• 一致的扭矩: 单主轴在整个操作过程中提供一致的扭矩,这对于高质量加工至关重要。

• 低振动: 单轴系统的振动很小,这有助于其高精度。

• 高准确率: 精确度极高是这些系统的标志,使其成为复杂任务的理想选择。

• 温度控制: 冷却系统可控制温度,防止热引起的损坏或变形。

• 单一任务: 与多轴系统不同,单轴系统一次专注于一项任务。

• 方便使用的: 易于使用使这些系统对各种技能水平的操作员都具有吸引力。

• 高效节能: 较低的速度和单一任务焦点使这些系统比多主轴系统更加节能。

• 紧凑型设计: 由于采用单主轴结构,这些机器拥有紧凑、节省空间的设计。

• 低噪声: 由于运动部件较少,单主轴系统产生的噪音较小,从而改善了工作环境。

• 生产率较低: 一个缺点是,由于一次只专注于一项任务,因此生产率较低。

• 较低的散热: 由于运行速度较慢且主轴较少,这些系统散发的热量较少。

• 更长的使用寿命: 通过适当的维护,单主轴系统可以使用寿命更长,从而减少频繁更换的需要。

• 手动换刀: 这些系统中的工具更换通常是手动的,需要操作员干预。

多主轴系统以高生产率而闻名,可同时运行多个主轴。

对于同时操作,没有什么比多主轴系统更好的了。想象一下同时进行 钻孔 的几个洞。结果是节省了大量时间。

多主轴系统减少了循环时间,因为多个加工过程同时发生。效率提高,周期时间大幅缩短。

主轴越多,功率越大。多主轴系统可提供更高的扭矩,优化重型操作。

多主轴系统允许同步操作。主轴完美和谐地移动,确保工件获得一致的结果。

多主轴系统擅长复杂加工。处理复杂的任务?这些系统应运而生。

尽管有这些优点,多主轴系统需要更高的功率。更多锭子意味着更多能源,从而导致运营成本增加。

遗憾的是,更多的功率也意味着更多的噪音。在多主轴领域,更高的噪音水平是增强性能的代价。

多主轴系统会产生大量热量。因此,有效的热管理对于优化运行至关重要。

多个主轴会导致振动增加。因此,有效的振动管理是保持机器稳定性的先决条件。

得益于先进技术,多主轴系统现在支持自动换刀。

多主轴系统的优点在于其可定制的布局。每个设置都可以进行独特配置以满足特定需求。

在多主轴系统中,精确对准至关重要。即使轻微的错位也可能导致严重的质量问题。

在多主轴系统中支撑工件至关重要。由于有多个主轴同时工作,确保工件的稳定性至关重要。

最后,多主轴系统可容纳多种刀具选项。从钻头到丝锥,它们可以轻松处理各种工具。

与多主轴系统不同,单主轴机器以不同的速度运行。这种灵活性有助于处理不同的加工任务。

与多轴系统相比,单轴系统消耗的功率更少。这种效率对于运营来说是一个优势具有较低的功率预算。

虽然多主轴系统擅长复杂的操作,但单主轴机器适合更简单的任务。根据您的加工需求进行选择。

多主轴系统的复杂性可能是一个障碍。另一方面,单轴系统提供更简单的操作。

单主轴系统由于设计较简单,通常需要手动换刀。相比之下,多主轴系统受益于自动换刀功能。

多主轴系统由于同时操作而提供更高的生产率。单轴系统在这方面无法竞争。

散热是多主轴系统中的一个重大挑战。单轴机器产生的热量较少,从而减少了对大量冷却措施的需求。

对于单轴机器来说,噪音不是一个问题。然而,多主轴系统由于其强大的操作而产生更多的噪音。

单轴机器比多轴系统需要更少的维护。在这种情况下,简单就意味着更少的维护。

单轴系统的运营成本通常较低。由于功率需求增加,多主轴系统的成本更高。

单轴机器可以为精密任务提供高精度。然而,通过适当的对准,多主轴系统也可以提供精确的结果。

单轴机器为用户提供更直接的控制。对于需要高适应性的操作,它们可能是更好的选择。

单轴机器通常占地面积较小。空间有限的车间可能会发现它们更合适。

一般来说,单轴机器的使用寿命比多轴系统的寿命长。较低的复杂性意味着更少的故障和更长的使用寿命。

单轴和多轴系统都具有独特的应用适用性。单轴机器擅长完成简单的任务,而多轴系统则擅长复杂的大批量操作。选择取决于具体要求。

单主轴依赖于计算机数控 (CNC) 系统。这样,主轴在精确的计算机指令的指导下执行复杂的操作。

单轴采用计算机辅助设计(CAD)和计算机辅助制造(CAM)软件。这有助于创建和执行详细设计。

轴控制是单主轴设置中的关键元素,用于管理沿 X、Y 和 Z 轴的运动。每个动作都必须准确。

线性导轨最大限度地减少单主轴上的摩擦,确保加工过程中运动平稳。

气动系统为单轴机器提供动力,使用压缩空气来驱动机器部件。

液压系统利用液体压力来控制主轴并为主轴提供动力,这也是单主轴机器操作的关键。

单主轴系统中的编码器将位置信息传递给 CNC。这确保了精确控制。

反馈系统监控操作并根据需要调整主轴的运动,这对精度至关重要。

操作过程中产生的热量由冷却剂系统管理。这可以保持最佳的机器性能。

自动润滑可减少摩擦和磨损,延长单轴机器的使用寿命。

单轴机床中的刀具系统装有操作所需的刀具。这些系统可确保精确的工具放置。

定位传感器感测主轴的准确位置,为精确加工提供关键数据。

单轴机器使用变速驱动器。这允许在操作期间改变主轴速度。

为了保护操作员,安全系统是不可或缺的。一旦出现故障,他们就会停止运营。

维护计划有助于单轴机器的定期维护。这确保了一致的性能和使用寿命。

• 先进的数控系统: 多轴机床采用先进的数控系统。这些系统同时管理多个主轴。

• 自动换刀装置: 自动换刀装置能够实现无缝刀具转换,在多主轴设置中至关重要。

• 多任务软件: 多任务软件允许同时操作,优化生产时间。

• 工业机器人: 工业机器人协助装卸组件,简化操作。

• 输送系统: 为了有效地移动工件,输送系统用于多轴机床。

• 托盘系统: 多轴设置中的托盘系统可实现高效的批量生产。

• 负载监控: 负载监控系统对于多主轴机器至关重要,可防止可能导致损坏的过载。

• 碰撞检测: 碰撞检测系统通过防止意外碰撞来保护机器部件。

• 高速驱动器: 多轴机器使用高速驱动器。这提高了生产效率。

• 多轴控制: 同时协调多个轴,多轴控制对于多主轴设置至关重要。

• 自适应控制: 多主轴机器中的自适应控制根据传感反馈实时调整操作。

• 先进的冷却: 由于产生的热量较高,多主轴机床需要先进的冷却系统。

• 状态监测: 状态监测系统监督机器的健康状况,并在必要时及时进行维护。

• 集中润滑: 集中式系统同时为所有部件提供润滑,减少多轴机器上的摩擦。

• 精密传感器: 精密传感器确保多轴加工环境中的精确测量和运动。

现在,了解了主轴类型的复杂性后,单主轴和多主轴之间的区别应该很清楚了。这些机器是众多行业不可或缺的一部分,其结构和操作差异很大。了解这种区别可以增强对先进制造的理解。如需更深入的见解,请随时探索以下资源: 数控杨森