在 数控加工,铣削工艺对于工件的成形和精加工至关重要。两种基本方法是传统铣削(向上铣削)和顺铣(向下铣削)。了解它们的差异、特点和选择原则对于优化加工工艺至关重要。

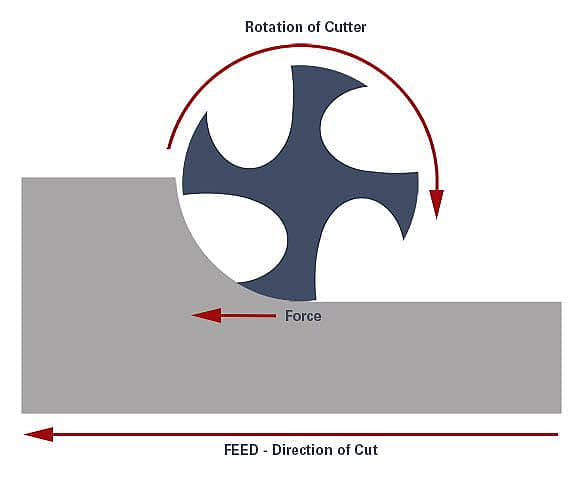

• 工具运动: 在传统铣削中,刀具逆着进给方向旋转。当刀齿与材料接触时,它们从底部开始向上移动,逐渐增加切屑厚度。

• 切屑形成: 切屑一开始很薄,然后随着刀具的前进而变得更厚。这可能会导致材料被推离工具。

• 切削力: 传统铣削中的切削力将工件推离刀具,这可能导致振动和颤振,从而更难获得光滑的表面光洁度。

• 热量产生: 由于刀具相对于材料移动,切削刃处会产生更多热量,这会影响刀具寿命和工件的表面光洁度。

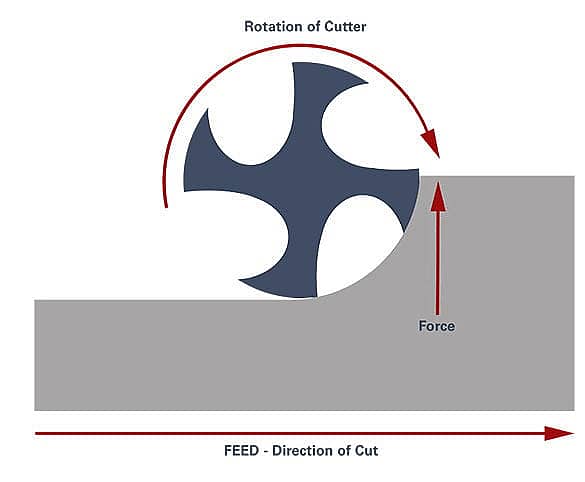

• 工具运动: 在顺铣中,刀具沿与进给方向相同的方向旋转。刀具从材料顶部开始向下移动,减少切屑厚度。

• 切屑形成: 切屑开始时较厚,然后逐渐变薄,这有助于产生更光滑的表面光洁度。

• 切削力: 切削力将工件拉向刀具,从而稳定加工过程并减少振动。

• 热量产生: 顺铣产生的热量较少,因为刀具随材料移动,这有助于保持切削刃的完整性并提高刀具寿命。

• 表面光洁度: 由于切屑厚度增加,通常会导致表面变得更粗糙。切割开始时的冲击力可能会导致轻微的偏转。

• 刀具寿命: 在传统铣削中,由于切削刃处产生的摩擦力和热量较高,刀具往往磨损得更快。

• 材料去除: 可以进行更强力的材料去除,使其适用于更坚韧的材料。然而,必须注意控制力并避免过度振动。

• 设置: 传统铣削对于具有间隙的旧机器更宽容,因为切削力方向有助于控制间隙。

• 表面光洁度: 由于切屑厚度减小和振动减少,通常可提供更好的表面光洁度。

• 刀具寿命: 由于切削刃的啮合更加缓慢且产生的热量较低,通常可以延长刀具寿命。

• 材料去除: 对于较软的材料有效,并减少变形和加工硬化。

• 设置: 需要具有最小或无间隙的机器才能获得最佳性能。间隙过大会导致刀具意外地切入材料。

选择传统铣削还是顺铣取决于几个因素:

硬质材料:对于不锈钢和钛等硬质材料,传统铣削是首选,因为它提供更好的控制和稳定性。

软材料:顺铣对于铝和塑料等软材料更有效,因为它的操作更平稳,光洁度更佳。

对于需要卓越表面光洁度的应用,顺铣是更好的选择。切屑厚度的逐渐减小减少了表面缺陷的可能性。

由于产生的热量减少且切削动作更平稳,顺铣通常会随着时间的推移延长刀具寿命并降低刀具成本。

高齿隙的机器更适合传统铣削。产生的力有助于稳定机器的运动。

间隙最小的精密机床可以有效地利用顺铣,利用其更平滑、更高效的切削过程。

如果稳定性和减少振动是优先考虑的因素,则顺铣具有优势。切削力的拉动作用有助于稳定工件和机器。

粗加工工序: 传统铣削可能是首选,因为它能够处理更侵蚀性的材料去除。它可以更好地控制所涉及的力量。

整理操作: 顺铣是实现高质量表面光洁度的理想选择,对于精度至关重要的最终走刀特别有用。

传统铣削会产生更多热量,这对于热敏材料来说可能是一个问题。顺铣减少的热量产生有利于保持材料性能和防止热膨胀。

顺铣往往会产生更容易管理和从切削区域排出的切屑,从而降低重新切削切屑的风险并提高整体表面质量。

传统铣削和顺铣都有独特的优点和局限性。两者之间的选择应根据加工操作的具体要求、工件的材料、所需的表面光洁度以及工件的状况来指导。 数控机。通过仔细考虑这些因素,机械师可以优化其流程,以提高效率、刀具寿命和产品质量。

总之,了解传统铣削和顺铣铣削的差异和特点可以在 CNC 加工中做出更好的决策。选择合适的方法可以显着影响加工过程的结果,确保高质量的结果和高效的生产。