制造和工程车间需要车床作为切削圆柱形工件的必备工具。这些机床能够高效地完成多种金属加工任务,包括车削、端面加工、开槽和倒角,以及其他用于制造精密零件的应用。

现代 数控车床 通过换刀装置实现自动化,使机床能够根据操作需求在不同刀具之间切换。为了最大限度地提高金属去除率,并在加工产品中获得精确的尺寸和高质量的表面光洁度,必须选择合适的车床刀具。

下面介绍数控车削中心使用的15种典型车刀及其基本特性和使用目的。

外圆车刀可用作外切槽刀和外径车刀,是数控车床中最常用的刀具。外圆车刀的操作方式是去除主轴内圆柱形零件外部的材料,以达到规定的尺寸。

外圆车刀的刀片具有锋利的切削刃,并以特定角度进行磨削,旨在以最小的切削力切除金属切屑。每次车削时,刀具都垂直于工件前进,从而可以去除精确的材料量,以达到目标直径。这些刀具提供各种刀片形状,例如三角形、菱形、方形、圆形等。

外圆车削也能产生出色的表面光洁度,这主要取决于刀具几何形状因素,例如主偏角、前角和刀尖半径。数控编程人员会根据工件材料优化切削参数,例如速度、进给率和切削深度,以确保刀具在粗加工和精加工过程中高效啮合。

外圆车刀用于加工外表面,而内圆车刀(也称为镗杆)则用于加工圆柱形工件的内表面。它们用于切削尺寸精确、表面粗糙度低的凹槽、孔和其他内部特征。

这些刀具由一根长杆构成,使其能够进入安装在车床主轴上的工件内部。切削力通过杆身传递,杆身必须具有足够的刚性,以免在加工过程中发生挠曲。内圆车刀刀片的几何形状经过优化,可剪切金属并承受镗孔过程中产生的切削载荷。

通过结合纵向和横向插补运动,数控车床配备内孔车削刀具,能够加工公差极小的孔。除了简单的通孔加工外,这些刀具还能根据编程的刀具路径在内径上创建精确的图案,例如套料、形状、凹槽和底切。

镗杆是一种内孔车削刀具,专门用于对现有孔进行精确定径、精加工或扩大加工。它在汽车、航空航天和其他工程部件所需的精密孔加工应用中起着关键作用。

刚性镗杆可最大程度地减少挠度,这对于确保真实的镗孔效果和孔的圆度至关重要。它们允许在深孔内进行较大的悬伸,以增加切削深度。镗杆还配有专门的刀片几何形状,即使在较低的切削速度下也能高效剪切材料。

数控车床配备镗杆,以实现严格的孔尺寸、光洁度和位置公差,这是传统钻孔或铰孔无法实现的,但在关键零件中却必不可少。镗孔还能消除预钻孔中存在的变形或错位。机械师必须精心选择镗孔进给率和切削深度,才能获得预期的成品孔尺寸精度和表面质量。

分离刀具,也称为开槽刀具,在数控车床上执行一项重要的操作,将成品工件与多余的材料(也称为余料)分离。它使用锋利的刀片在工件周围切出深而窄的凹槽,以便最终将成品工件折断或“分离”。

这些刀具拥有先进的几何形状和合适的角度,即使切屑连续的坚硬材料也能顺利穿透。通过在刀具上施加足够的压力,可以逐渐加工出接近工件中心的深槽,直至残留物在底面断裂。

数控应用的切断刀具具有最佳的间隙、断屑槽、散热设计和强度,能够承受切断过程中产生的巨大切削力。坚固的刀柄接口对于最大限度地减少挠度也起着至关重要的作用。通过适当的速度和进给设置,切断刀具能够提供高重复精度和一致的槽尺寸。

端面工具,也称为 立铣刀在数控车床上,端面铣削至关重要,能够精确加工垂直于车削轴线的工件端部。这项端面铣削操作可使工件端部获得光滑的表面,并在加工外部或内部特征之前,将工件长度精确调整到所需的尺寸。

端面铣刀刀片的槽型适用于端面切削操作。它以较小的切削宽度通过连续的轴向走刀切削材料,并快速生成光滑平整的表面。切削刃上适当的前角使切屑形成更加顺畅,从而防止工件边缘出现加工硬化。

CNC 程序员根据工件材料的硬度确定端面加工的进给率、速度和深度参数。通常会使用冷却液来最大程度地降低端面加工过程中的温升,并避免不必要的尺寸误差。端面加工刀具能够确定工件的几何形状,确保后续操作(例如钻孔、镗孔、开槽等)能够获得准确的结果。

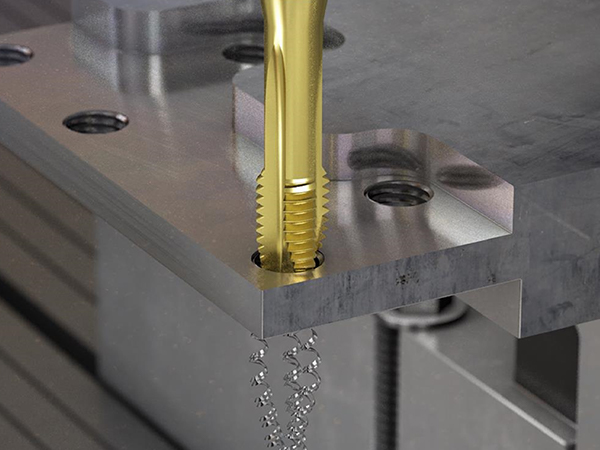

在精密车削工件的内表面或外表面上进行螺纹切削,是装配或紧固用途的常见要求。数控车床上的专用螺纹刀具根据编程设定的螺距和深度,使用单刃刀片铣刀精确地切削出螺旋槽或螺纹。

螺纹切削刀片具有合适的几何角度,可在每次切削时逐渐去除材料,从而生成具有正确牙形的 V 形螺纹。螺纹车削刀具配备刀片,可根据零件设计需求切削公制、UNF、UNC 或其他标准螺纹形状。

数控系统使螺纹加工刀具能够加工与螺纹量规或配合零件精确匹配的螺纹。除了传统的 60° 螺纹外,Acme 螺纹、锯齿螺纹和其他类型的螺纹也可以根据刀具路径策略在数控车床上进行精确切削。冷却液可防止积屑瘤,并改善螺纹光洁度。

滚花是车床加工部件上一项重要的二次加工,用于在表面形成图案化的压痕层,从而增强抓握力。常见的例子包括螺母、手柄、控制器等部件的抓握区域,这些区域需要触觉摩擦力来确保操作时不打滑。

滚花刀由单排或双排锋利的金字塔形切削齿组成,可在工件上压印出精确的菱形、直线或其他美观图案。通过垂直于工件方向进刀并施加压力,切削齿会挤压材料,冷压成型所需的滚花纹理。

数控滚花工艺能够出色地控制图案尺寸和深度一致性,这是手工方法无法实现的。只需更换工具,即可在单个工件上制作不同的滚花图案。除了视觉吸引力和触觉功能外,滚花还能隐藏压花图案下方的加工痕迹。

开槽加工用于在数控车削零件上加工外部或内部圆周凹槽,以满足各种应用需求。根据零件设计需求,这些应用包括安装O形圈(用于密封)、创建隔板、挡圈槽、油箱等。

开槽刀具由配备可转位刀片的紧凑型刀头组成,并提供不同宽度。通过沿平行于工件轴线的方向插入刀具,可以精确切削出具有方形或圆弧形底部轮廓的窄槽。

常见的槽宽尺寸范围为 1-6 毫米,深度可达 5 毫米。切槽刀片具有合适的主偏角、断屑槽和其他几何形状,以便在轴向或径向加工时产生连续的切屑。切槽和切断刀具在设计方面有诸多共同之处,并针对此类深槽重载加工进行了优化。

具有锋利边缘或尖角的部件通常需要进行有针对性的边缘处理或“倒角”,以满足功能或安全需求。例如,倒角可以去除危险的锋利边缘,或提供引导,以便于配合部件的组装。它还可以最大限度地减少角部应力,防止裂纹的产生。

倒角刀具采用具有合适几何形状的可转位刀片,以实现精确的刃口处理。通过沿工件角进行插补,它们能够以高度可重复的方式均匀地对刃口进行倒角。常见的倒角类型,例如 30°、45° 或根据零件要求定制的倒角,均可在 CNC 系统上轻松完成。

车床上的倒角铣削还能改善边缘光洁度,并去除毛刺(如有)。这不仅能防止后续操作时割伤手部,还能提升美观度。对于关键应用,数控倒角可确保每个工件边缘都得到均匀加工,消除手动去毛刺工艺的差异性。

成形刀具使数控车床具备加工复杂非圆柱形轮廓的特殊能力,而这是传统车削刀片无法实现的。它们配备全形状刀片,其形状与所需工件轮廓镜像对称,并将该形状压入旋转的毛坯上进行加工。

成形车削采用优化的进给速度和切削深度组合,使材料在整个轮廓上均匀移动,直至在工件上复制出所需的复杂形状几何形状。成形车削不进行金属切削,而是通过剪切与冷加工相结合,使材料精确地变形为预定形状。

金刚石或其他聚晶刀片可防止这些操作所需的高压成型过程中的磨损。通过合适的刀柄刚度和工艺参数,成型刀具可通过整合多个制造步骤来帮助缩短复杂零件的制造周期。

CNC 车削中心通常具有强大的钻孔能力,可以在工件的连续加工操作中钻孔。 钻具 有助于消除对专用钻孔机的需求,节省工作流程时间并提高准确性。

带有可转位硬质合金刀片的钻头通常用于数控车床上的孔加工。它们不仅具有较高的切削速度,还具备维持孔位置精度所需的刚性。刀体上的冷却液孔可改善排屑性能,并防止钻孔过程中产生积屑瘤。

强大的可编程主轴电机还能使钻孔刀具钻出深孔,确保其直线度和表面光洁度符合精密零件的要求。数控系统可根据孔径和深度值优化进给、速度和啄钻循环。自动化在线测量检查进一步提升了质量控制。

铰孔工序是数控车床上重要的精加工工序,可以提高预钻孔的精度和表面质量。它可以精细地扩大孔径,同时消除初始钻孔工序留下的任何残余误差。

铰刀是一种精密工具,其直径公差非常严格,可在低速下加工出高精度的孔尺寸。铰刀在一次铰削过程中仅切削千分之几英寸,从而消除了精加工孔时变形的风险。高刚性对于防止振痕转移到孔表面至关重要。

数控铰孔工艺可将孔尺寸精度提升至单靠钻孔无法达到的水平。这有助于轴承轴或配合部件的顺利插入,并实现精密的过盈配合。铰孔的圆度和圆柱度也得到了改善,满足了关键的应用需求。

许多车削工件具有锥形直径,其直径沿车削轴逐渐减小,以适应特殊应用。锥形车刀专门用于在数控车床上利用协调插补运动加工精确的外锥度或内锥度。

这些单点切削刀具采用经过优化刃口处理的刀片,以应对锥形几何形状加工时遇到的连续深度变化。锥度车削需要同时协调轴向进给(用于直径减小)和径向进给(用于沿锥体长度进行粗加工/精加工)。

除了直锥之外,CNC 程序还可以使用合适的刀具路径生成具有曲线或阶梯锥度的复杂轮廓。通过创建自定义刀具矢量,无需特殊成型的刀具或手动设置,即可生产特定零件设计所需的不规则锥度。

螺纹铣削已成为替代单点螺纹车削方法的有效螺纹加工方法,尤其适用于大批量生产。螺纹铣刀的刀片带有成型齿,可复制螺纹轮廓,并采用插补轴向运动,通过铣削工艺加工螺纹。

螺纹铣刀有多种尺寸可供选择,能够切削各种公制或英制螺纹形状和螺距。与车削相比,螺纹铣刀生产效率更高,并且在加工多个工件时一致性更好。此外,螺纹铣削还消除了在高适应性数控车床上更换螺纹时使用定制刀具的需要。

先进的 CNC 程序根据螺距、零件材料硬度、刀具直径等确定螺纹铣削操作的最佳进给率和主轴转速。冷却剂可防止积屑瘤,确保在长时间生产过程中螺纹清洁、不间断。

拉削刀具包含多个切削齿,旨在通过一系列轻切削以精确的顺序去除材料。它们部署在数控车床上,用于切削尺寸和表面光洁度要求严格的内键槽或花键。

每个拉削齿的尺寸依次递增,经过优化,可剪切掉与键槽/花键尺寸一致的一小层材料。拉削刀在精加工复杂形状的同时,还能提供其他铣削方法无法企及的高精度。

数控拉削工艺通过优化机床设置,快速去除金属,避免刀具过载,从而提高生产效率。此外,该工艺还能自动执行渐进式拉削操作,重复性高。拉削后的内轮廓具有精确的配合度,可用于定位销、轴和齿轮,且无游隙或反向间隙误差。

本文介绍了精密生产加工应用中最常见的一些数控车削刀具,涵盖从简单的端面车削到复杂的内孔拉削等各种加工操作。了解这些车削刀具的独特几何形状和工作原理,对于根据不同的加工需求选择合适的刀具至关重要。

根据刀具性能和工件材料优化操作参数是最大限度提高生产率的关键。切削刀具材料、涂层和可转位刀片设计的不断发展,不断拓展着现代数控车床的加工范围。这使得多种加工工艺能够整合到一次装夹中,从而提供灵活、精确且经济高效的解决方案。