了解切削速度和主轴转速之间的区别对于实现稳定的加工、良好的表面光洁度和延长刀具寿命至关重要。许多机械加工人员容易混淆这两个概念,但它们截然不同。切削速度描述的是切削刃在材料上移动的速度,而主轴转速(RPM)指的是刀具旋转的速度。

在数控铣削和车削中,选择合适的切削速度和主轴转速可以减少发热、防止刀具磨损并提高加工效率。本指南解释了切削速度与主轴转速的区别、计算方法以及它们如何针对不同材料(例如钢、不锈钢和铝)协同工作。

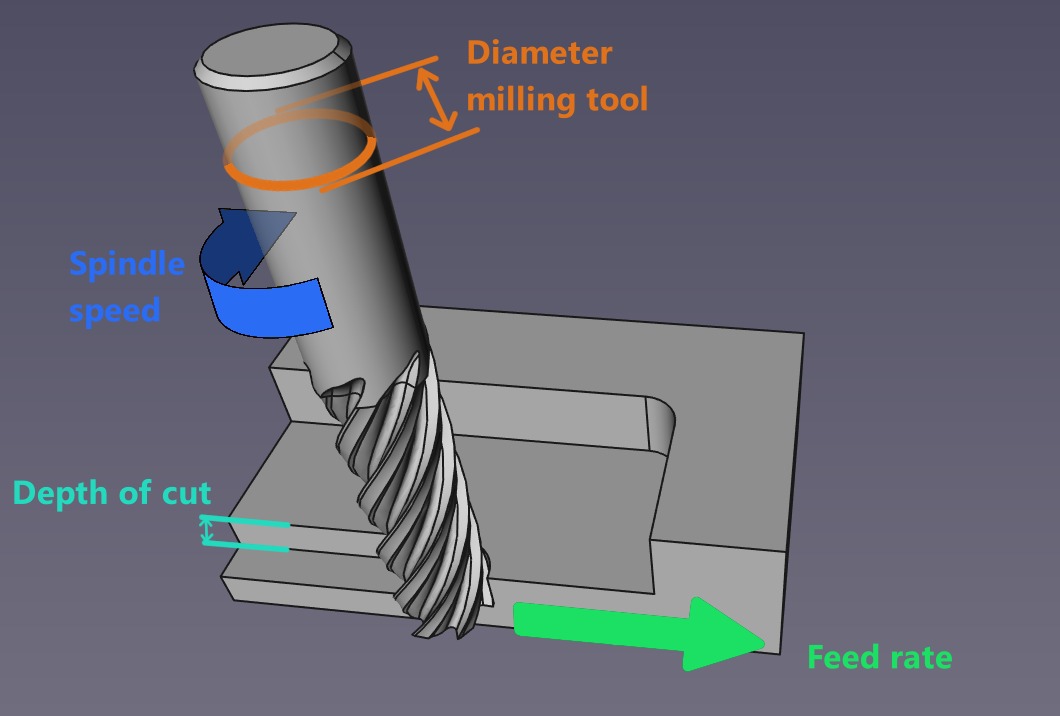

切削速度是指刀具切削刃在工件表面上移动的线速度,通常以米/分钟 (m/min) 或表面英尺/分钟 (SFM) 为单位。与描述刀具旋转速度的主轴转速不同,切削速度关注的是刀具与材料之间的实际接触速度。

选择合适的切削速度至关重要,因为它直接影响刀具寿命、热量产生、切屑形成以及整体加工稳定性。较高的切削速度会产生更多热量,并可能缩短刀具寿命;而过低的切削速度则会导致排屑不良和积屑瘤的形成。

切削速度也因加工材料的不同而有所差异。例如,铝材允许非常高的切削速度,而不锈钢由于其硬度高且对热敏感,所需的切削速度则要低得多。现代硬质合金刀具通常比高速钢 (HSS) 刀具支持更高的切削速度。

在数控加工中,切削速度是计算主轴转速(RPM)的基础,也是确保高效铣削、车削和钻孔操作的基础。

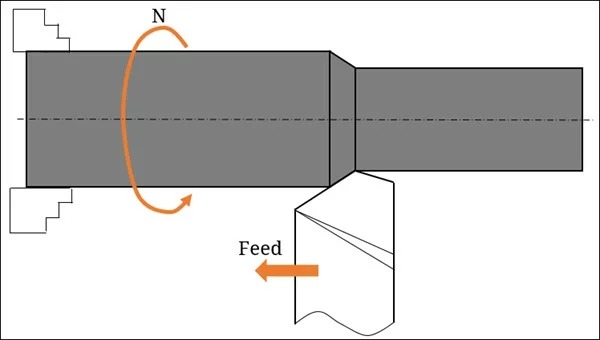

主轴转速是指刀具或工件的旋转速度,单位为转/分钟 (RPM)。它表示刀具在一分钟内旋转的次数。切削速度侧重于刀具在材料上的直线运动,而主轴转速则描述刀具本身的旋转速度。

主轴转速直接受刀具直径的影响。较小的刀具需要更高的转速才能达到相同的切削速度,而较大的刀具则需要较低的转速以避免过热和振动。这就是为什么更换刀具尺寸时总是需要重新计算主轴转速的原因。

选择合适的主轴转速对于防止颤动、刀具断裂、表面光洁度差和过度磨损至关重要。转速过高会导致切削刃过热,而转速过低则可能导致摩擦而非切削。

在数控铣削和车削中,主轴转速与切削速度和进给速度共同作用,以确保加工性能的稳定性。它是刀具路径编程中的关键参数,尤其是在加工钢、铝和不锈钢等不同材料时。

虽然切削速度和主轴转速相关,但它们描述的是加工过程中两个完全不同的方面:

切削速度是线速度;主轴速度是转速度。

切削速度衡量的是切削刃在材料表面上的移动速度。

主轴转速衡量刀具旋转的速度,单位为RPM(每分钟转数)。

切削速度保持不变;主轴转速随刀具直径变化。

机械师根据材料(钢、不锈钢、铝)选择切削速度。

主轴转速必须根据刀具直径进行计算,以匹配切削速度。

切削速度会影响热量和刀具磨损。

切削速度过高会增加刀具发热并缩短刀具寿命。

切削速度过低会导致摩擦和切屑形成不良。

主轴转速会影响稳定性和表面光洁度。

转速过高会导致振动或抖动。

转速过低会导致表面粗糙和切削效率低下。

切削速度决定转速。

切割速度是出发点。

主轴转速(RPM)由切削速度公式计算得出。

了解这些差异有助于确保更好的加工性能、更长的刀具寿命以及更精确的数控操作编程。

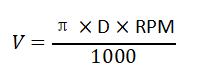

精确计算切削速度和主轴转速对于高效安全的数控加工至关重要。其原理如下:

切割速度(V)通常以米每分钟(m/min)或表面英尺每分钟(SFM)来衡量。

计算切削速度的公式为:

V = 切削速度

D = 工具直径

RPM = 主轴转速

这表明切削速度取决于主轴转速和刀具直径。

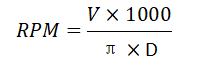

如果知道所需的切削速度,就可以计算出主轴转速:

调整 D 值,使其与刀具直径(以毫米为单位)相匹配。

对于英寸,请将 SFM 转换为相应的单位。

小直径立铣刀:需要高转速才能达到推荐的切削速度。

大直径铣刀:保持相同切削速度所需的转速更低。

铝材允许更高的切割速度;不锈钢需要较低的切割速度以避免过热。

务必查看刀具制造商对切削速度的建议。

使用凸轮轴位置传感器软件或计算器来确保正确的转速。

将正确的主轴转速与适当的进给速度相结合,可实现最佳加工效果。

通过了解这些公式,您可以设置正确的切削速度和主轴转速,从而最大限度地延长刀具寿命,减少发热,并获得更好的表面光洁度。

在给定切削速度下,刀具直径对主轴转速起着至关重要的作用。了解这种关系有助于防止刀具损坏,并确保加工性能的稳定性。

小直径刀具必须旋转得更快才能保持相同的切削速度。

例如:在相同的切削速度下,10 毫米立铣刀所需的转速比 50 毫米立铣刀要高得多。

小型刀具高转速会增加振动的风险,因此平衡主轴转速和进给速度非常重要。

大直径刀具每转可覆盖更大的表面积。

降低转速可以防止过热并减少刀具磨损。

使用错误的转速加工大型刀具会导致表面光洁度差或刀具断裂。

立铣刀钻头和镗孔工具都需要特定的主轴转速调整。

更换刀具尺寸时,务必重新计算转速。

使用CAM软件或主轴计算器来确保精度。

合适的切削速度和主轴转速对刀具寿命和加工效率至关重要。设置不当会迅速导致刀具损坏或零件质量低劣。

温度过高:会产生过多的热量,导致刀具快速磨损或刀刃崩裂。

太低:导致摩擦而不是切割,产生积屑瘤(BUE)和表面光洁度差。

最佳切削速度可在发热量、切屑形成和刀具寿命之间取得平衡。

转速过高:会导致振动、颤动和刀具过早失效。

转速过低:会降低切削效率,并可能损坏材料表面。

合适的转速可确保稳定的切削和精确的表面光洁度。

切削速度和主轴转速共同作用:切削速度设定目标,主轴转速根据刀具直径进行调整。

正确的组合可以减少磨损,改善表面光洁度,并最大限度地提高材料去除率(MRR)。

钢和不锈钢需要较低的切削速度以防止过热。

铝和较软的金属可以实现更高的速度和更高的转速。

与高速钢刀具相比,硬质合金刀具可支持更高的切削速度。

不同的材料需要不同的切削速度和主轴转速才能达到最佳加工性能。选择正确的参数可以确保更长的刀具寿命、更好的表面光洁度和更高的效率。

钢

切削速度:50–120 米/分钟(取决于硬度和合金)。

根据刀具直径选择合适的转速。

较低的转速有助于防止热量积聚和刀具磨损。

不锈钢

切割速度:30–80 米/分钟(较硬的材料需要更慢的切割速度)。

应降低主轴转速,以避免振动和边缘崩刃。

强烈建议使用冷却液来控制温度。

铝

切削速度:200–600 米/分钟(软、易加工金属)。

主轴高速运转可实现高效的材料去除。

使用小直径刀具时,调整进给速度以防止颤动。

黄铜、紫铜、塑料

黄铜:切削速度适中,切屑流动顺畅。

铜:降低转速以防止加工硬化。

塑料加工:高速、低进给量、仔细排屑。

工具材料考量

高速钢(HSS):切削速度降低,接触时间延长。

硬质合金刀具:支持更高的转速和更高的切削速度,实现更快的加工。

务必遵循制造商针对该工具类型推荐的转速。

设置切削速度和主轴转速时常见的错误通常是由于对所有材料一视同仁。每种材料都有其推荐的切削速度,因此使用统一的数值会导致刀具快速磨损和表面光洁度差。另一个常见的错误是忽略刀具直径——小刀具需要更高的转速,而大刀具则需要更低的转速。许多操作人员还会将主轴转速设置得过高,导致过热、烧蚀和切屑焊接,而转速过低则会导致摩擦而不是切削。选择与刀具材料不匹配的切削速度也是一个常见问题,因为高速钢和硬质合金所需的参数不同。最后,冷却液不足,尤其是在加工不锈钢或高温合金时,会增加温度并显著缩短刀具寿命。

1. 切削速度和主轴转速有什么区别?

切削速度是指切削刃在材料表面上移动的速度(单位为米/分钟或英尺/分钟)。主轴转速是指主轴的旋转速度,单位为转/分钟(RPM)。切削速度根据刀具直径确定合适的转速。

2. 为什么切削速度在数控加工中很重要?

因为它能控制热量、切屑形成和刀具磨损。合适的切削速度可以提高刀具寿命、表面光洁度和整体加工效率。

3. 硬质合金刀具和高速钢刀具可以使用相同的切削速度吗?

不。硬质合金刀具可以以更高的速度运转,因为它们的耐热性更好。高速钢刀具则需要较低的转速以防止烧蚀。

4. 如果主轴转速过高会发生什么情况?

可能会出现过热、蓝屑、刀具烧蚀或刀具过早失效等情况。

5. 如果我的主轴转速太低会发生什么情况?

刀具摩擦而不是切削,导致表面光洁度差、过热和加工效率低下。

6.冷却液和润滑油是否会影响推荐转速?

是的。只要冷却液充足,通常可以稍微提高切削速度,从而延长刀具寿命,尤其是在切削不锈钢或高温合金时。

了解切削速度和主轴转速之间的区别对于实现稳定、高效且经济的加工至关重要。正确设置这两个参数可以带来更光滑的表面光洁度、更长的刀具寿命和更高的生产效率——这正是每个数控加工车间所需要的。始终从推荐的转速图表入手,应用正确的公式,并根据实际切削条件进行微调。

如果您正在寻找可靠的 数控机床 YANGSEN 提供性能稳定、速度控制精准的加工中心,专为高精度、高耐用性和严苛的工业应用而设计。欢迎随时联系我们的团队,获取技术支持或根据您的加工需求定制的报价。