计算机数控(CNC)机器在现代制造业中发挥着关键作用。通过数字化自动化加工流程,数控技术彻底改变了生产能力。最常用的两种数控机床是钻床和铣床。

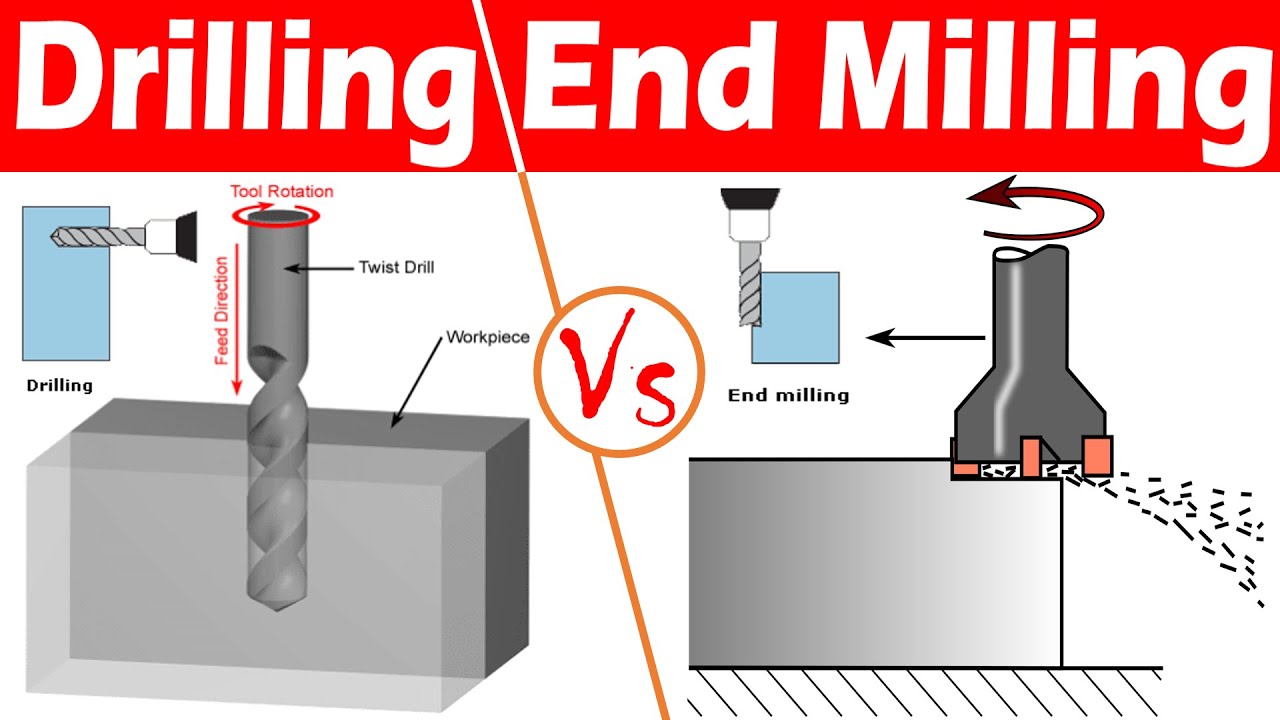

乍一看,数控钻头和铣床可能看起来很相似——它们都使用旋转刀具来去除材料。然而,这些机器采用不同的方法并擅长于不同的应用。

数控钻头和铣床在工作范围、所用切削刀具类型、切削方向等方面存在相当大的差异。了解这些关键差异可以将正确的数控机床与加工应用正确匹配。

数控钻床和铣床之间的一个重要区别在于其工作范围的大小。工作范围表示数控机床可以处理的最大零件尺寸。

数控钻床 通常具有较小的工作范围,非常适合钻孔或型腔。他们的工作区域范围从几立方英寸到大约 25 立方英尺不等。这种紧凑的尺寸使数控钻头非常适合在中小型零件上钻孔。

同时,数控铣床拥有更广阔的工作区域,覆盖数立方英尺甚至1,000多立方英尺。通过容纳较大的零件, 数控铣床 可以承担更大量的表面处理和机加工应用。更大的工作范围提供了铣刀在大型零件上移动所需的更长行程。

另一个核心差异来自于所使用的切削刀具。顾名思义,数控钻床主要使用钻头在零件上钻圆孔。他们使用最适合锪孔、锪孔、锪孔等应用的麻花钻或各种特种钻头。这些可以精确地钻出特定直径和深度的孔。

数控铣床不配备钻头,而是配备立铣刀进行切削操作。立铣刀底部平坦,切削刃形状为方形、圆形或角半径。各种类型的立铣刀可以实现端面、仿形、开槽、开槽、雕刻和钻孔(通过像钻头一样垂直切入)。这种多功能性适合用立铣刀加工更复杂的零件几何形状。

数控钻头和铣床在加工或金属切削方向方面进一步脱颖而出。在钻床上,旋转钻头沿垂直 Z 轴接近固定工件的顶面。当钻头接触零件并钻孔时,材料切屑通过刀具的排屑槽向上排出,直到达到所需的孔深。这种垂直切割方向适合数控钻床钻深腔。

相比之下,数控铣削采用水平切削方法。铣刀平行于工作表面旋转,并横向移动穿过静止或旋转的工件。这种水平运动的灵活性适合立铣刀进行复杂的表面加工操作,例如面铣、板铣、侧铣和轮廓铣。与纯粹的垂直插入相比,该技术可以形成复杂的形状。

虽然数控钻床的工作范围限制了零件尺寸,但其钻孔精度和效率无与伦比。各行业的制造商都采用数控钻孔技术来满足各种小型精密钻孔的需求。

数控钻孔在飞机零部件制造中发挥着不可或缺的作用。航空零件经常需要精确地钻出数千个小孔,用于紧固件、燃油管、液压系统和其他组件。仅一架飞机就可能需要超过一百万个铆钉和螺钉。因此,航空航天工厂使用数控钻头在机翼、机身、涡轮机、起落架和控制面上批量生产具有极高一致性的微小孔。

通过自动化,CNC 比飞机工厂的手动镗孔提供更高的钻孔速度和可重复性。每分钟加工数百个具有严格直径和深度公差的相同孔,也最大限度地减少了原材料浪费。由于精密镗孔的可靠性,数控钻头在航空领域继续得到广泛应用。

医疗器械生产也大量使用数控钻床。从手术电动工具到关节置换术,医疗部件通常都有小而复杂的孔。例如,膝盖和髋部植入物集成了微小的开口,能够附着到患者的骨骼结构中。自动数控钻孔可确保这些孔的尺寸正确,孔壁光滑、干净,非常适合与天然组织或紧固硬件粘合。

牙科钻头同样需要与牙齿解剖结构相匹配的数控钻孔。导管等医院诊断设备具有用于液体输送的微观内部通道,这只有通过精确的数控钻孔才能实现。由于医疗保健对精度的极高要求,数控钻头构成了医疗器械车间的基本设备。

CNC 钻孔应用自动化实现无差错一致性,还有助于电信制造。电话、路由器和其他电子产品中的印刷电路板 (PCB) 利用层间高密度的微观通孔。

然后,这些垂直铜互连可以焊接电阻器和集成电路等组件。通过数字编程,数控钻头可以在每个 PCB 上重复生产数百个通孔,同时避免未对准导致短路。

智能手表和智能手机底盘还需要用于充电插座、SIM 卡、扬声器和摄像头等接口组件的按钮和端口。数控钻孔用于在手机外壳上干净地钻出匹配的孔数千次,对于大众通信产品的制造至关重要。

数控钻床专注于精确钻孔,而数控铣床则能够制造更坚固、更复杂的零件。世界各地的制造商都采用铣削技术来提高加工精度和灵活性,生产各种尺寸的部件。

CNC 铣削的一项主要应用是模具制造。模具是几乎所有行业中用于大规模复制塑料和金属零件的定制工具。从汽车制造商到玩具生产商,再到智能手机外壳制造商,每个人都需要模具来快速、一致地成型零件。

制作这些模具需要数控铣削。模具需要快速、精确地清理与预期产品几何形状相匹配的各种尺寸的型腔。只有 CNC 铣床具有工作范围能力和动态刀具方向,能够比手动加工更快地清除这些大空隙。

一致性还确保每个模制零件都具有相同的尺寸。因此,CNC 集功率、速度和精度于一身,使其成为模具制造不可或缺的一部分。

航空航天领域也同样使用数控铣床来生产大型飞机部件。铣削较大的翼肋、机身框架、涡轮机壳体和起落架锻件需要在大表面积和深空隙中进行大量材料去除。

数控铣床采用动态水平和垂直刀具运动,可以轻松完成钻头平面上的巨大金属去除需求。

加工能够承受极限转速的涡轮盘还需要铣刀保持严格的公差。

CNC 使程序员能够输入特定要求的航空公差,以精确地塑造这些安全关键的旋转零件。因此,航空业广泛依赖铣削来进行原型制作和生产。

数控铣削应用甚至延伸到制作永久性医疗替代品。生产金属膝盖、臀部和牙科植入物需要从医用级钴、钛和铬毛坯中去除大量定制材料。

解剖形状的复杂性意味着雕刻每个关节替代品,这本质上是一个一次性项目,需要手动机械师,每件可能需要数周时间。

然而,现代 CAD/CAM 软件允许对每个种植体进行个性化 CNC 刀具路径编程。通过在其工作区域内容纳任何解剖模型尺寸,数控铣床可以在数小时内加工个性化植入物。

简化制造直接意味着全世界的关节置换手术更便宜、更快捷。因此,铣削技术在帮助数百万人实现新的出行方式方面发挥了重要作用。

了解数控钻床和铣床的根本区别和实际作用后,工程师可以根据应用需求在两种技术之间做出明智的选择。有几个注意事项指导零件与任一机器工艺的适当匹配。

当处理特别严格的尺寸和几何公差时,数控钻孔通常被证明是更优越的工艺。钻头的垂直方法可以顺利地钻出千分之几英寸内的小孔,即使是向下钻几英寸时也是如此。如今先进的微型钻头可以反复达到小至 +/- 0.005 英寸的公差。

铣刀沿着滚珠丝杠控制的横向路径本质上会引入一些游隙。因此,虽然大多数部件完全可以接受,但经过认证的航空和医疗部件几乎没有偏差,倾向于精密数控钻孔。为预期的刀具和材料对编程适当的进给和速度也可以优化钻孔精度。

需要角度镗削的应用同样受益于数控钻床。如果没有适当的固定装置,倾斜钻孔会导致工具偏斜。然而,各种数控钻孔技术(例如轨道钻孔)需要旋转工件来钻取需要偏离垂直方向的孔。即使稍微偏离轴操作,这也能巧妙地抵消刀具的弯曲。

不过,斜角可以发挥拉伸铣削的功能。水平方法会导致立铣刀在超出垂直方向时发生偏转。

脆弱的工具还存在折断和尝试过于雄心勃勃的角度开槽的风险。因此,在孔壁需要精确定向的情况下,数控钻头具有角度加工稳定性的优势。

在处理钛合金和铬镍铁合金等特殊且难以加工的材料时,铣削通常更适合。动态铣削方法的切屑减薄作用可产生更小、更易于管理的切屑,即使是在钻削容易加工硬化材料的粘性金属中也是如此。铣削刀具的横截面较大,也能更好地承受高温和断裂。

然而,在处理碳纤维或 G10 等复合材料时,数控钻孔通常更合适。复合材料的敏感和脆性特性在铣刀的剪切载荷作用下存在分层和开裂的风险。与此同时,钻头可以干净利落地刺穿层状复合材料,尽管它们需要啄钻循环。因此,材料特性指导工具的选择。

对于小批量生产来说,减少设置比纯金属去除率更重要,数控钻头还可以简化规划。快速更换工具、托盘梭和零件夹具允许多个钻头和毛坯工件为自动快速加工做好准备。然后,操作员可以最大限度地减少短期钻井周期之间的手动干预。

相反,考虑到其工作范围尺寸,数控铣床本质上需要对每次操作的工件夹具进行更多的重新考虑。工程师还必须考虑到较大的立铣刀在较长的生产运行中因刀具磨损而需要更换的可能性。这些考虑因素只会延长铣削的编程和设置提前期。

预算限制同样在钻孔和铣削解决方案之间的选择中发挥着作用。 CNC 立式加工中心 (VMC) 提供卓越的多功能性,结合了较小零件的钻孔和铣削功能。但刚刚开始采用 CNC 的企业可能会更好地采用单独的机器。

专用数控钻头的成本明显低于具有复杂铣削所需的所有定位轴的重型数控铣床。钻井规模的缩小也与固定装置、工具和培训投资相关。

虽然灵活性不如 VMCS,但低成本 CNC 钻孔仍然可以提高初创公司手动流程之外的生产能力。然后,在手段允许的情况下,更先进的铣削变得可以负担得起。

尽管与手动方法相比,数控钻头和铣床已经大大提高了制造灵活性,但数控钻头和铣床的创新仍在进一步提高其能力。机械工程师预见了多种升级途径,使下一代数控钻孔和铣削技术能够克服当前的障碍。

即将推出的一项进步将钻孔和铣削功能结合到单一的多任务 CNC 平台中。混合机床不是在独立的钻削中心或铣削中心之间进行选择,而是结合了两种技术的优点。该集成将重型铣削能力与精致而精确的钻孔能力融为一体,否则需要单独的机器。

对于占地面积有限的小型车间,混合铣床和钻床消除了对重复夹具、CAM 编程座和存储要求的需要。多任务处理还将生产压缩为单一的严格设置。

灵活性意味着通过简单的刀具更换,可以在几分钟内从铣削模式切换到钻孔模式,而不会影响工件保持对齐。设置自动化和稳定性因此转化为更快的转换时间和更高的精度。

数控钻孔和铣削技术都致力于最大限度地提高无人值守的“无人值守”加工周期。通过系统持续监控刀具磨损、机器维护和夹具状态,合适的设置将全天候 (24/7) 自主钻孔或铣削。消除对劳动力的依赖有望显着提高机器每小时的正常运行时间,可与激光切割机和水射流切割机等更简单的单操作数控系统相媲美。

通过集成机器人零件装载/卸载可以进一步提高生产率。离线自动工件更换将最大限度地减少加工周期之间代价高昂的停顿。与工具管理和预测性维护的智能监控相结合,此类解决方案标志着重大飞跃,消除了多余的人工监督。

数控钻床和铣床在制造业中都有重要且独特的用途。由于采用垂直方法,数控钻头擅长重复镗削小型精密孔,而铣床的动态水平切削能力则允许加工更大、更复杂的零件。

公差要求、角度、材料、转换和成本等因素引导工程师针对给定的生产应用选择一种工艺而不是另一种工艺。然而,混合钻铣的多任务机床的创新现在为企业在单一车间占地面积内提供了灵活的解决方案。