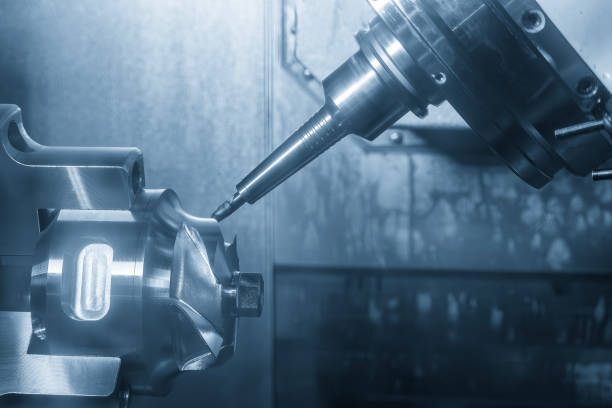

在模具厂中,数控加工中心主要用于模芯、镶件等模具关键零件和铜芯的加工。模芯和镶件的质量直接决定模具成型件的质量。铜芯加工质量的好坏直接制约着电火花加工的影响。保证CNC加工质量的关键在于加工前的准备工作。对于这个职位,除了拥有丰富的加工经验和模具知识外,在工作中还必须注意良好的沟通,特别是与生产团队和同事的沟通。

1)阅读图纸和程序表

2)将相应的程序传送到机床上

3)检查程序头、切削参数等。

4)确定工件的加工尺寸及余量

5)工件的合理装夹

6)工件精确对中

7)准确建立工件坐标

8)选择合理的刀具和切削参数

9)合理装夹刀具

10) 安全试切法

11)加工过程的观察

12)切削参数的调整

13)加工过程中出现的问题及相关人员及时反馈

14)加工后工件质量检验

1)对于新模具,加工图纸必须符合要求,数据必须清晰;新模具的加工图纸必须由主管签字,并且必须填写加工图纸的栏目。

2)工件有质量部门合格标志。

3)收到程序单后,检查工件参考位置与图纸参考位置是否一致。

4)仔细查看程序单上的每项要求,确认程序与图纸要求是否一致。如果出现问题,必须与程序员和制作团队一起解决。

5)根据工件的材质和尺寸,判断编程人员为粗加工或抛光程序选择刀具的合理性。如果发现刀具应用不合理,应立即通知编程人员做出相应改变,以提高加工效率和工件加工精度。

1)装夹工件时,要注意压板上的代号位置和螺母螺栓的伸出长度。另外,锁角时螺丝不要撞到底部。

2)铜公头一般采用锁板加工。上机前应检查程序单上的裁料数量,确保一致,并检查收板螺丝是否拧紧。

3)对于一块板上收集多块铜材的情况,检查每块铜材加工时方向是否正确,是否有干涉。

4)根据程序单形状和工件尺寸数据夹紧工件。必须注意的是,工件尺寸数据写为XxYxZ。同时,如果有散件图,要检查程序单的图形与散件图的图形是否一致,注意哪个方向出,以及X轴的摆动情况。和 Y 轴。

5)装夹工件时,需检查工件尺寸是否符合程序表的尺寸要求。如果有散件图,则需要检查程序表的尺寸是否与散件图的尺寸相同。

6)工件上机前应将工作台及工件底部清理干净。机台及工件表面应用油石推去毛刺及破损处。

7) 打码时,确保打码者不被刀划伤。如有必要,请与程序员沟通。同时,如果底部是方形的,则编码器必须对准方形焊盘位置,以达到受力平衡的目的。

8)使用虎钳夹紧时,必须了解刀具加工深度,防止夹紧位置过长或过短。

9) 螺钉必须接收在T型块中,并且不得仅使用部分螺纹。如果需要连接螺钉,上下螺钉必须各使用接头螺纹的一半,并且必须充分使用压板上螺母的螺纹,不得只接收少数螺纹。

10)确定Z深度时,必须看清程序单触摸数的位置和最高Z点的数据。将数据输入机床后,必须再次检查。

1)拖动工件时,必须注意垂直度。将一侧拖平,然后拖动垂直一侧。

2)工件对中时,必须对中两次进行验证。

3)对中摸号后,应根据程序表提供的外形尺寸和散件图上的尺寸检查对中位置。

4)所有工件必须采用定心方法进行定心。工件边缘的零位也必须采用对中方法对中,然后移动到边缘。必须保证两边的边距一致。若特殊情况需要单面数据,必须再次获得制作组确认后方可通过。单面数据后,记得补偿定心杆的半径。

5)工件中心零位输入必须与工作站电脑图三轴中心一致。

1)当工件顶面余量过大时,使用大刀手动去除余量时切记不要切得太深。

2)加工中最重要的是第一次切削,因为如果仔细操作和检查,就可以知道刀具长度补偿、刀具直径补偿、程序、速度等是否错误,避免损坏工件、刀具和机床。

3)按以下方式测试切割程序:

a) 第一点高度为最高升程100mm,用眼睛感觉是否正确;

b) 控制“快移”为25%,进给为0%;

c) 当刀具接近加工面(约10mm)时,暂停机床;

d) 检查剩余行程和程序是否正确;

e) 重新启动机器后,一手放在暂停按钮上,随时准备停止,另一只手控制进给速度;

f) 当刀具非常接近工件表面时,可以再次停止,并且必须检查Z轴的剩余行程。

g) 加工、切割平稳后,调整各控制恢复正常。

4) 输入程序名称后,用笔在屏幕上抄写程序名称,然后与程序表核对。打开程序时,注意检查程序中的刀具直径尺寸是否与程序单一致,并立即在程序单上的加工机签名栏中填写文件名和刀具直径尺寸。禁止事后或事前填写。

5)工件粗加工时,数控技术人员原则上不得离开。如果因换刀或协助调整其他机床而必须离开,则必须询问其他数控团队成员或定期回来检查。

6)在进行中间抛光时,数控技术人员应特别注意粗加工时未打开的区域,以防止刀具撞击该区域。

7) 程序切割。如果程序在处理过程中被中断,从头开始运行需要花费太多时间,应通知组长和程序员修改程序,剪掉已经运行的部分。

8) 程序异常。如果程序出现异常情况,你不确定,可以挂起来观察进程,然后决定下一步。

9)加工过程中,编程器提供的速度和转速可由数控技术人员根据情况进行调整。但粗加工小型铜件时应特别注意速度,以免工件因振动而松动。

10)工件加工过程中,数控技术人员应对照散件图检查是否有异常情况。一旦发现两者不一致,必须立即停机,通知组长检查是否有错误。

11)使用长度超过200mm的刀具进行加工时,必须注意余量、进给深度、转速、转速等问题,避免刀具摆动。同时要控制拐角位置的速度。

12) 对于程序单上要求的刀具直径检测,操作人员必须负责并记录检测的直径。如果超过公差范围,应报告组长或立即更换刀具。

13)当机床处于自动运行或空闲状态时,操作人员应到工作站了解剩余的加工程序,为下一次加工准备和磨削合适的刀具,以免造成停机。

14)工艺错误是浪费时间的主要原因:不正确使用不合适的工具、加工顺序错误、在不需要加工或非计算机加工的位置上浪费时间、加工条件不当(太慢)速度、空刀、刀具路径太密、进给太慢等)。当出现上述事件时,可以联系编程等。

15)加工过程中,必须注意刀具的磨损情况,应适当更换刀具颗粒或刀具。更换刀具颗粒后,注意加工的连接边界是否一致。

1) 确认程序单要求的各程序、各指令均已完成。

2)加工完成后,要检查工件形状是否符合要求,同时根据散件图或工艺图对工件尺寸进行自检,查找误差时间。

3)检查工件各位置是否有异常。如有任何疑问,请通知 NC 组组长。

4)当较大工件从机器上卸下时,必须通知班组长、程序员和生产组长。

5)工件从机床上卸下时要注意安全,特别是较大的工件从机床上卸下时,应保护好工件和数控机床。

抛光表面质量:

1) 模芯、镶件

2) 铜公头

3) 避免顶部销板支撑头孔等处留有空隙。

4)消除振动痕迹

抛光尺寸:

1)加工后可测量尺寸必须严格自检

2)长期加工时必须考虑刀具磨损,特别是密封位置和其他切削刃处

3)抛光时应尽可能使用新型硬质合金刀具

4)根据加工要求确定抛光后模具节省量

5)确认生产质量和加工后质量

6)根据加工要求控制密封位置加工过程中的刀具磨损

1)确认班次运行状态,包括加工状态、模具状态等。

2)确认当班期间设备是否正常工作。

3)其他交接和确认,包括图纸、程序表、工具、量具、夹具等。

工作场所组织

1)遵循5S要求。

2)工具、量具、夹具、工件、工具等分类放置整齐。

3)机床的清洁。

4)工作场所地面的清洁。

5)已加工工具、闲置工具、量具退回仓库。

6)加工好的工件送质检或相关部门。