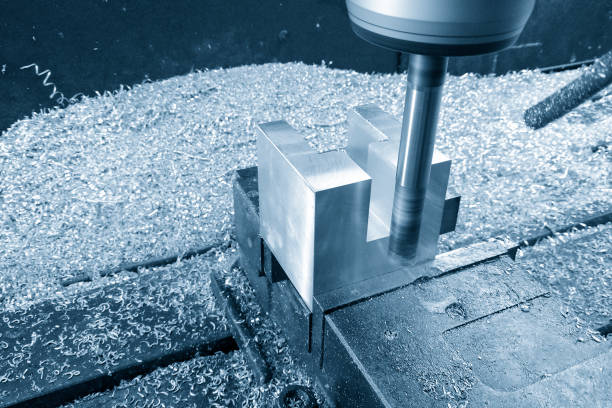

数控铣床的操作不仅仅是按下启动键,然后期待机器自动运转。每一次切削、每一次走刀、每一次换刀都至关重要。如果刀具速度不合适、夹具不良或刀具钝化等问题导致刀具断裂、表面质量不佳或机床振动,您就会发现这些问题。这不仅会浪费时间、材料,还会在生产过程中造成额外费用。

当用户完成设置工作并选择合适的刀具,同时密切关注每个工序时,数控铣床就能完美运行。该系统不仅精度高,运行速度快,效率高,不会出现任何问题。

本指南讲解了设置方法、校准流程、刀具选择和故障排除步骤,以及最佳实践。这些信息将帮助初学者和经验丰富的操作员以智能且完全可靠的方式高速切割材料。让我们开始吧!

数控铣床 其卓越品质源于其零部件的卓越品质。所有机器零件都发挥着至关重要的作用,以实现精准运行、稳定性和最高效率。所有确保机器平稳运行所需的关键零件都需要进行详细检查。

主轴是铣床内部的主要操作部件。切削刀具根据其处理材料切削操作的方式以高速旋转。机床的主轴转速及其功率输出取决于其设计规格,因为高速主轴可处理精细细节,而高扭矩主轴则可切割坚硬的金属。

切削刀具在操作过程中通过刀架机构保持固定。质量差或松动的刀架会导致刀具跳动和振动,以及表面质量不佳。加工过程的安全性取决于操作员是否正确夹紧刀具,以及是否保持平衡和对准。

CNC铣削的成功运行完全取决于可靠的设置。工作台在机床切削时将材料固定到位。夹具、虎钳和定制夹具必须到位以固定材料,因为需要完全防止材料移动。

这为什么重要?工件位移即使小于一毫米,也会导致尺寸误差、公差不合格以及材料浪费。必须妥善处理夹具方法,因为它们决定了精度和重复性结果的成功与否。

CNC铣削的操作依赖于高精度运动,而直线导轨和滚珠丝杠提供了这种能力。

直线导轨的设计确保所有 X、Y 和 Z 轴运动均能实现刚性和平滑的运动。机器的平稳运动依赖于这些部件,它们能够降低机械阻力。

伺服电机的旋转信号通过滚珠丝杠转换为线性运动,从而精确控制机器的运动路径。高品质滚珠丝杠具有更佳的反向间隙性能、更严格的精度控制和更高的尺寸精度,从而使切削过程更加顺畅。

如果没有适当的维护或润滑,这些系统组件一旦发生故障,就会导致位置错误、机器故障以及长时间的粗糙切割。

铣削加工中,发热是一个主要问题。冷却系统通过润滑来保护刀具和工件,避免过热。当冷却液不足时,工件温度会迅速升高,从而导致各种负面后果:

由于刀具过早磨损,导致切削刃失效。

热膨胀产生的热量使零件变形,从而降低其精度水平。

堆积的切屑会导致重新切割操作,从而损坏表面。

冷却液输送至关重要。溢流冷却系统适用于去除大量材料,而气流和雾化冷却系统则在精密加工操作中性能卓越。适当的冷却液过滤以及清洁的冷却液可防止机器磨损和污染。

所有机床操作,包括速度调整和刀具路径执行,均由 CNC 控制器管理。控制器处理 G 代码指令,控制电机运动,确保精准度。

现代数控系统控制器配备触摸屏界面,并具备实时监控和自适应控制功能。该界面允许操作员修改速度、刀具路径编程,以及观察主轴负载情况。

编写合理的控制程序可以实现干净的切割,同时减少错误并提高零件的一致性。系统可能会因代码错误、通信错误或软件缺陷而发生意外的工具崩溃和停机,并产生废品零件。

CNC铣削需要精确的设定作为基础,因为它能够实现精确且可重复的操作。如果校准失败、刀具选择不当,或者工件失去稳定性,导致公差和表面光洁度不佳,甚至可能导致机器故障,CNC性能就会下降。以下将详细解释分析步骤。

数控铣床需要一个参考点,该参考点由工件偏置(G54-G59)建立,这是基本要求。机床通过这些偏置精确地获取工作台位置信息。

如果偏移配置不正确,刀具会在错误的区域开始加工,从而导致零件特征错误、材料浪费以及潜在的刀具故障。在启动程序之前,有必要检查并修改每个新机床设置的工件偏移值。

寻边器和测头可帮助用户检测工件的具体位置。寻边器可用作材料边缘检测器,帮助用户手动调整机器的零点。接触式测头通过其传感功能检测表面,并自动调整偏移量。

仅仅 0.01 毫米的错位就会带来公差问题,因此需要使用精密的工具进行设置。

必须通过补偿系统检查刀具长度和直径值。

刀具长度各不相同,这会影响加工质量。主轴会接收刀具长度偏移值,并根据不同的刀具尺寸调整其运动。偏移设置不当会导致零件因切削深度过深或不足而损坏。

直径补偿功能使机器能够处理因磨损或变化而变化的刀具尺寸。在开始任何精密公差零件的加工之前,制造商应始终以实际测量值确认刀具尺寸。

切削刀具的选择过程取决于用户在加工各种材料时是否需要立铣刀、面铣刀或钻头。

每种材料类型都适用独特的方法。

立铣刀有三个用途:轮廓加工、开槽和基本材料去除。

面铣刀有助于加速广阔表面区域的平整化。

尽管钻孔能够钻孔,但钻孔过程需要精确控制移动速度和旋转速度。

选择不正确的工具会导致表面光洁度变差和工具性能下降,以及机器部件损坏。

涂层的作用不仅仅在于美观,还可以延长工具的使用寿命并改善操作效果。

TiN 涂层具有降低摩擦的特性,同时为常规加工任务提供合适的性能。

TiAlN(氮化钛铝):耐高温,非常适合硬质金属。

金刚石涂层是复合材料和坚韧磨料加工操作中的最佳选择。

刀具涂层选择不当会导致温度问题、切屑清理不畅以及刀具断裂。每种涂层的选择都需要与被切削材料完全匹配。

选择合适的刀架以防止振动

切削刀具需要刀柄来确保其安全,但不同刀柄的性能水平有所不同。使用劣质刀柄夹持的刀具会产生机械振动、运行不准确和刀具弯曲,从而降低机器精度。

通过使用夹头,小型工具可以获得极好的支撑。

刚性立铣刀架在重切削时可提供更好的性能。

热缩配合刀柄具有出色的平衡性能,非常适合高速加工操作。

刀柄配合不当会导致切削不规则,加速刀具磨损,并降低表面质量。每次操作都应首先检查机床设置是否合适。

工件夹紧和固定

制造商应使用虎钳、夹具和定制夹具作为稳定工具。

工件材料流动会造成灾难性的后果。正确夹紧的零件不仅能保证精度和安全性,还能确保可重复性。

大多数工件都采用虎钳夹紧作为标准方法。

大型扁平材料受益于趾夹作为其首选工具。

复杂的零件需要定制夹具作为最合适的支撑方法。

机械设置不良会产生三个主要问题:零件未对准、工具过度移动和工具损坏。

应防止工件移动,因为这会导致尺寸误差

工件的任何微小移动都会破坏其公差。务必检查:

该部件需要在安全点处接触夹具。

材料表面到边缘的距离必须最小,以避免任何弯曲或偏转。

由于刀具振动可能导致夹具松动,因此精密零件的设置在粗加工操作后需要进行额外的夹紧检查。

正确的夹紧压力建立有助于阻止零件变形。

压力太小?部件会移动。压力太大?当变形后尺寸错位时,材料变形就会成为一个因素。

对铝和铜等软金属的夹紧力应该很轻,以尽量减少其形状的扭曲。

钢和钛材料比其他金属更能承受高夹紧压力。

需要适当平衡压力以防止薄壁结构被压碎。

正确的压力施加可使零件均匀且无损坏。

操作数控铣床不仅仅是启动功能。整个过程需要精准执行,因为它从程序加载开始,到速度调整结束。以下指南介绍了所有必要步骤,确保您在每次操作中获得完美结果并顺利完成项目。

G-Code程序需要两个步骤才能成功运行。

首先需要将 G 代码文件放入机床控制器。数控铣床通过该程序接收指令,指定其位置以及切削速度和深度。刀具在操作前需要进行彻底的错误检查,因为一条错误的代码行就可能导致设备损坏或工件损坏。

在开始任何实际切削之前,请先进行空切测试。此功能无需激活切削刀具,即可观察机床的运动情况。刀具路径问题通常可以通过验证工件偏移量 G54-G59 以及刀具长度补偿来解决。使用空切测试机床可以保护投资,避免出现重大错误和设备损坏。

通过检查程序外观来评估程序,然后优化进给和速度参数。低速运行会产生积屑瘤 (BUE),而高速运行则会导致刀具故障,这两种情况都会对刀具寿命产生负面影响。切削深度必须根据材料硬度和刀具容量限制进行调整。调整这些参数可以提高操作性能,同时提高精度和刀具耐用性。

正确的主轴转速 (RPM) 范围具体取决于材料类型。铝材去除工艺需要较高的主轴转速以防止积屑瘤,而钛材去除工艺则需要较低的主轴转速以防止产生热量。以不合适的转速运行机床不仅会导致工件损坏、刀具损坏,还会导致机床过热。

通过进给速率控制,刀具在材料内部获得所需的速度。低速运转会产生摩擦运动,导致边缘烧损和刀具磨损。刀具的快速移动会导致偏转,从而导致刀具故障、表面误差和刀具断裂。当进给速率根据材料硬度、刀具类型和切削深度等因素与主轴转速相匹配时,可获得最佳效果。

为粗加工操作和精加工阶段编写不同的切削参数

在粗加工过程中,快速进给和高速切削可实现快速刀具移除。精加工过程需要控制减速以获得精细的表面质量。该程序将粗加工和精加工的参数分开,以延长刀具的耐用性并保持精度。

机器颤动以及刀具异常振动表明设备磨损、速度不当和产品设置不稳定之间存在不稳定性。当刀具过热时,需要调整冷却液流量或速度设定。纠正这些问题可能会导致部分系统故障,并产生昂贵的维护需求。

现代数控设备的刀具磨损检测功能会向用户发送刀具更换提醒。使用钝化或缺屑的刀具会损害精度,导致零件超差并损坏主轴单元。刀具检查可以帮助企业避免设备停机和昂贵的维修费用。

冷却液除了调节温度外,还具有排出切屑以防止其再次切削材料表面的功能。冷却液流量不足会导致刀具故障、设备过热,并形成切屑堆积。保持干净的切屑排放取决于正确的冷却液流向以及精确的压力水平。

切屑和碎屑被清除后,机床才能正常运行,从而最大限度地降低机械故障风险。积聚在冷却液管路中的切屑会导致管路堵塞,同时还会损坏直线导轨。每天都要进行适当的工作空间清洁,以确保机床的运行效率和正确的定位精度。清除操作空间中的污染物可以降低热量水平,从而生产出更优质的刀具和更佳的加工表面。

通过润滑,可以减少直线导轨、滚珠丝杠和主轴轴承的磨损。定期润滑可以延长设备使用寿命,因为它可以防止摩擦造成的损坏。运动部件应定期检查,以发现需要立即处理的早期磨损症状。适当的设备维护既可以防止设备停机,又可以保持机器加工的准确性。

该工艺通过同时管理刀具寿命和切削速度来实现最高的运行效率。高速加工只有在机床操作员设置合适的参数时才能缩短循环时间。同时调整进给速度和切削深度有助于防止刀具遭受破坏性损坏。正确的优化可以使生产系统在保持刀具状态的同时,生成整齐的切口和成品。

设备磨损会导致表面损伤和精度问题。每次开始工作前,都需要对工具进行状态检查,以防止设备意外故障。工具的磨损指示器会传输实时数据,帮助制造团队在工具性能下降到严重程度之前就发现问题。适时更换工具可以保持产品质量稳定,同时提升机器性能。

数控铣床的平稳运行需要三个关键要素:维护的一致性、适当的参数调整以及持续的系统监控。维护人员在进行润滑和检查的同时进行清洁,才能使机床达到最佳运行状态。调整进给速度、主轴转速和切削深度参数,可以延长刀具寿命并提高运行效率。正确的维护实践不仅能带来精确的结果,还能减少运行中断并提高运行效率。