完整的数控加工过程依赖于精心设计的刀具系统来确保效率、精度和生产力。

数控加工系统集成了切削刀具、刀柄和适配器,从而简化了刀具选择、缩短了设置时间并支持稳定的加工操作。通过使用标准化的刀具模块,加工中心可以执行各种切削任务,同时最大限度地减少停机时间、成本和操作风险。

了解如何选择和配置合适的切削刀具和刀柄对于保持高效的数控加工循环至关重要。

加工中心的刀具系统是切削刀具、刀架、刀具接口和刀具管理组件的完整组合,使数控加工中心能够准确高效地执行铣削、钻孔、攻丝和镗孔操作。

与独立的切削刀具不同,刀具系统注重刚性、重复性、换刀速度和加工稳定性,这些对于在批量或连续生产中运行的现代数控加工中心至关重要。

一套设计良好的工装系统直接影响:

加工精度

表面光洁度质量

工具寿命和成本

机器正常运行时间和生产率

加工成功与否取决于刀具系统。请查看以下清单,以高效加工零件。

在选择刀具之前,务必了解其特性。例如,如果您需要一款使用寿命长且耐高温的刀具,高速钢刀具可能是最佳选择。然而,如果需要切割铸铁等超硬材料,则应选择陶瓷刀具。

刀刃数量表示刀具在材料上的进给速度或切削速度。刀具应具有适中的刀刃数量,否则容易造成工件切削刃撕裂。

工具的涂层会影响加工过程。涂层会增加或降低生产成本。因此,请谨慎选择。

在开始切割过程之前,要了解加工系统。

要获得所需结果,请考虑以下机器参数:

• 加工产量

• 主轴夹紧选项

• 工具系统

在材料加工过程中,通过除尘装置来保持表面质量、耐磨性和光洁度。了解切削刀具的特性对于正确选择刀具至关重要。这有助于实现预期的进给能力和成本效益。刀具的选择有助于降低生产成本。

您可能已经注意到,在用于加工木材、塑料和复合材料的数控加工中心上,经常会用到锥度较大的刀柄或HSK刀柄。这类刀柄能够实现极高的加工精度,从而生产出高质量的产品。加工后的表面光滑平整,细节之处也清晰可见,不会出现任何不平整或粗糙的情况。

此外,刀柄配有滚珠轴承夹头螺母。虽然这是最佳选择,但有些 数控加工制造商 即使只为系统提供一个固定螺母。滚珠轴承夹头螺母并不与内圈螺母耦合。因此,滚珠轴承的圆周运动会产生夹紧力。

有多种模块化刀柄可供选择,包括筒夹式刀柄、热缩刀柄和液压刀柄,适用于大多数高级加工应用。接下来,我们将逐一探讨每种刀柄及其优点:

如果您需要进行高速加工操作,热缩刀柄是最佳选择。刀柄安装在热缩卡盘上,无需使用筒夹系统。

此外,您还可以选择将加热装置安装在刀柄上。但是,更换卡盘上的刀具需要额外的成本投入。采用硬质合金刀具系统可以让制造商将刀具集中安装和存放。

另一种降低机床系统与刀具之间压力或公差的选择是使用液压卡盘刀架。这种刀架有多种公制尺寸可供选择,范围从 10 毫米到 25 毫米。

有了切削刀具,就无需在刀具上投入初始成本。选择合适的刀具至关重要。劣质刀具无法完成加工任务,不仅会限制加工过程,还会造成更大的成本。

以下是一些你需要了解的工具:

• 整体硬质合金螺旋刀具

• 插入工具

• 自定义配置文件工具

• 多晶金刚石(PCD)刀具

购买精准的刀架和合适的切削刀具,才能确保高质量的加工效果、精度、成本效益和减少浪费。这才是维护机器完整性的关键。

如果使用硬质合金刀头的数控机床刀具,则无法保持加工精度的一致性。然而,刀片式刀具是兼顾成本和尺寸精度的首选。

当使用带有硬质合金刀头的酚醛树脂加工器加工多晶金刚石(PCD)时,可以最大限度地降低加工成本。

刀具基础知识包括刀柄、切削刀具及其用途 立式加工中心如果这套工具存在缺陷或不准确,生产就无法顺利进行。

钻头由锥形切削刃和螺旋槽组成。钻头有三种类型:

• 中心钻头

• 麻花钻头

• 顶出式钻头

使用中心钻头可以在工件上钻孔以形成小点,而使用麻花钻则可以钻出精确的点。此外,顶出钻头有助于钻出深孔。

还有一种比钻头用途更广泛的选择, 立铣刀它有八个切削刃,专门用于在最短时间内去除材料,无需预先钻孔。

在铣削工件之前,必须先对初始材料进行预处理。面铣刀通过安装多个刀具来加工出预处理材料的平面部分。

对于复杂的加工操作,需要使用侧铣刀和端铣刀沿着工件的侧壁铣削凹槽。

水平切割机中的另一个重要部件数控加工中心是齿轮刀具。这些刀具包括用于产品制造的角齿轮、螺杆齿轮和正齿轮。

使用空心铣刀加工出完美的预螺纹直径。这种切削刀具配备三个以上的切削刀片,可围绕工件移动,完成凸起部分的精加工。

当您需要加工内螺纹或外螺纹时,请将螺纹铣刀安装到机床的刀具系统中。此外,螺纹铣刀还可以穿透金属零件。

使用板材切割机或板材铣床可以轻松地在平面上进行宽窄切割。这种用于在板材边缘切割齿的工具是快速切割的理想选择。

如果你想对材料进行浅切,这些旋转工具可以切割出光滑的表面。对于预算有限的人来说,这是一款理想的工具。

切削过程结束后,磨削过程开始。磨削工具和砂轮协同工作,以加工出高精度的工件。

钻孔完成后,使用镗刀扩大孔径。车床配合镗刀则用于加工锥形孔。

打磨或平滑工件的尖锐边缘至关重要。这需要使用倒角工具。此外,还要进行去毛刺和斜面加工。

这些工具可以将简单的材料加工成独特的几何图案,例如直线、斜线和菱形。工件表面上的这些形状或图案能够提供更好的抓握力,并改善材料的加工表面光洁度。

切削刀具具有锋利的刀刃,用于从工件上切除材料。这些刀具也可用于从剩余工件上切除成品零件。

选择好加工刀具后,您还应该了解如何使用它们。每种刀具都有其特定的设计参数。因此,在参数范围内进行切削可以确保加工精度。

对于正确的切削加工而言,切削刀具的性能并不重要。但需要检查机床的完整性、材料强度、除尘系统、夹紧系统、刀柄(夹头)以及加工参数。

此外,切屑负荷也是需要考虑的因素。在切削过程中,必须注意切屑负荷,它应该处于理想范围内。如果切屑负荷不符合理想值,刀具会过热,刀具系统寿命会缩短,从而影响加工过程。超出刀具极限使用会导致刀具断裂。

提高刀具系统切削效率的关键因素之一是控制切削刃以合适的速度切削材料。即使是使用槽铣刀也无法获得更好的加工效果。只有切屑负荷才能决定数控加工刀具系统的质量、效率和刀具寿命。

切屑厚度或尺寸会随着刀具每次旋转切削刃而减小。如果切削速度没有相应调整,从双刃刀具换成三刃刀具会使切屑尺寸减小33%。较小的切屑会产生更多热量,因为切屑无法通过一次切削完全排出,需要反复切削成细小颗粒。

制造商或网上提供的切屑负荷图表被视为参考点,用户需要寻找一个能够提供长期刀具服务、精加工和成本的最佳平衡点。

以下是芯片负载公式

切屑负荷 = 进给速度(英寸/分钟)/(转速 x 刀槽数)

例如,切屑负荷 = 进给速度 600 英寸/分钟 / (18,000 x 2 刃) C600 负荷 = 0.017 英寸

切屑尺寸过大可能会降低切削质量。同样,切屑尺寸过小会缩短刀具寿命。因此,应寻找一个理想的中间值,以兼顾精加工效果和刀具寿命。

切削方向有两种:顺切和顺切。顺切时,进给方向和切削刃方向一致。切勿手动操作,因为材料可能会反弹,非常危险。顺切因其能获得高质量的成品而成为更佳选择。

另一方面,在传统切削中,进给方向与切削刃方向相反。因此,切削刀具对切削面的压力较小,从而延长了刀具的使用寿命。

采用最新的高品质数控机床是最关键的一步。这套刀具系统能确保您的项目顺利进行。

CNC刀具和库存系统具有诸多优势,包括优化刀具寿命、降低设备成本、实现理想性能、提高设置和换型效率以及实现高质量生产。

想要精准切割材料?高质量的工具就能帮您实现。因此,您可以通过工具满足产品的规格和要求。所以,选择最好的工具吧。

在机械加工行业,节省时间至关重要,因为制造商需要生产大量的产品。精准的切割和精加工必不可少。合适的刀具能够确保产品按时交付。因此,选择精度高的刀具,可以节省您的返工时间。

产品表面处理至关重要。使用过时的模具无法达到预期效果,会导致边缘毛刺和瑕疵。因此,要不断更新模具系统,才能获得光滑的表面。

无论是实心层压板还是泡沫塑料板,都可以使用 CNC 路由器进行 3 轴和 5 轴切割和材料加工,以满足各种应用需求。

工具还应确保尺寸精度,使偏差极小或没有偏差,从而使您的项目符合您的规格要求。

从选择合适的刀具系统到使用不同的切削刀具,您已经掌握了数控机床的宝贵知识。除了上述因素外,您还需要考虑其他一些事项。

以下是一些需要关注的其他因素:

• 设计几何图案或复杂图案

• 材料质量

• 表面处理

• 材料公差范围

• 工具系统精度

有时候,一把刀具就足够了;但有时候,则需要一套完整的刀具系统才能完成加工。这完全取决于加工材料。

1. 数控加工中心中的刀具系统是什么?

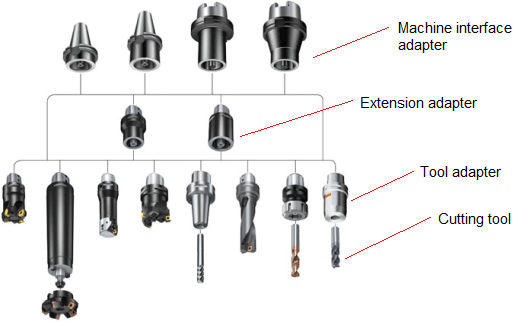

CNC加工中心的刀具系统是指用于执行加工操作的切削刀具、刀架、适配器和接口的完整组合。

它的目的是确保刀具定位准确、切削性能稳定、换刀效率高,而不仅仅是夹持切削刀具。

2. 为什么刀具系统对数控加工很重要?

一套合适的工具系统会直接影响:

加工精度和表面光洁度

刀具寿命和切削稳定性

设置时间和生产效率

如果没有合适的刀具系统,即使是高性能的数控机床也无法获得一致或可重复的结果。

3. CNC刀具系统包含哪些组件?

一套完整的工具系统通常包括:

切削刀具(立铣刀、钻头、丝锥、镗刀)

刀柄(筒夹夹头、液压夹头、热缩夹头)

工具适配器和延长件

机床主轴接口(BT、CAT、HSK)

刀具测量和预调装置

自动换刀器 (ATC) 兼容性

每个部件在保持加工精度和工作流程效率方面都发挥着作用。

4. 刀柄如何影响加工性能?

刀柄决定夹紧力、跳动和振动控制。

劣质或不匹配的刀柄会导致:

颤动和振动

表面光洁度降低

刀具过早磨损

选择合适的刀柄可以提高切削稳定性并延长刀具寿命,尤其是在高速或重切削应用中。

5. 自动换刀装置(ATC)如何与刀具系统配合工作?

ATC 将预装配好的刀具存储在刀库中,并在加工循环中自动更换刀具。

兼容的工具系统可确保:

可靠的工具夹持

每次更换后精确定位工具

减少机器停机时间和人工干预

6. 如何为您的加工中心选择合适的刀具系统?

选择刀具系统时,请考虑以下因素:

机床主轴类型和转速范围

工件材料和硬度

所需的加工精度

生产量(单件与批量)

工具更换频率

刀具性能与机器性能相匹配,可确保生产稳定高效。

刀具系统和切削刀具在数控加工中心中非常重要,因为它们可以优化和提高系统产能,减少废料产生,提高效率,并节省成本。

没有优质的工具和设备,就不可能生产出高质量的产品。因此,在建立工具系统之前,必须了解工具的基本知识。通过研究和了解其功能,仔细权衡每种工具系统的优缺点。