铣床主要是指用铣削刀具对工件各种表面进行加工的机床。通常,铣刀的回转运动为主运动,工件和铣刀的运动为进给运动。可加工平面、沟槽、各种曲面、齿轮等。铣床除可铣削平面、沟槽、轮齿、螺纹、花键轴外,还可加工更复杂的型面,效率高于刨床,应用广泛用于机械制造和修理部门。

此外,还可用于回转体表面加工、内孔加工、切削加工等。铣床工作时,工件装在工作台或分度头等附件上。以铣刀的旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。

由于采用多刃断续切削,铣床生产率高。简单来说,铣床就是一种可以对工件进行铣削、钻孔、镗孔的机床。

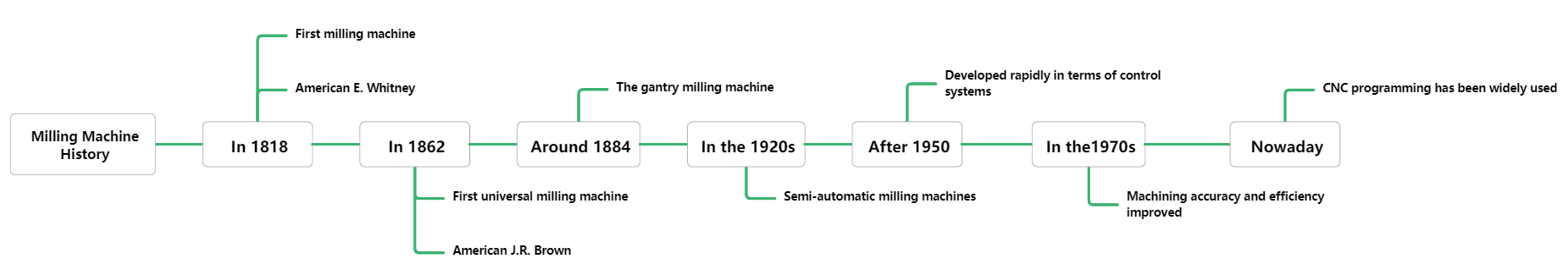

1818 年: 第一台铣床 是美国人E.惠特尼发明的卧式铣床。

1862年:为了铣出麻花钻的螺旋槽,美国人J.R.布朗制造出第一台万能铣床,这就是升降台铣床的雏形。

1884年前后:龙门铣床出现。

1920年代:出现半自动铣床,工作台用挡块完成“快进”或“快进”的自动转换。

1950年后,铣床在控制系统方面发展迅速,数字控制的应用大大提高了铣床的自动化程度。

特别是20世纪70年代以后,微处理器的数字控制系统和自动换刀系统被应用到铣床上,扩大了铣床的加工范围,提高了加工精度和效率。

随着机械化进程的不断深入,数控编程在机床操作中得到广泛应用,极大地释放了劳动力。 CNC编程铣床将逐步取代人工操作。对员工的要求也会越来越高,当然效率也会越来越高。

有万向式、卧式和立式等,主要用于加工中小型零件,应用最广。

龙门铣镗床、龙门铣刨床、双柱铣床,都是用来加工大型零件的。

前者卧式铣头沿立柱导轨移动,工作台纵向进给;后者的立铣头可沿悬臂导轨水平移动,悬臂还可沿立柱导轨调整高度。两者都用于加工大型零件。

有矩形工作台和圆形工作台两种,是介于升降台铣床和龙门铣床之间的中型铣床。它的垂直运动是通过铣头在立柱上的升降来完成的。

用于加工仪表和其他小零件的小型升降台铣床。

用于模具和工具制造,配备立铣头、万能角度台、塞头等各种附件,也可进行钻孔、镗孔、插铣等加工。

如键槽铣床、凸轮铣床、曲轴铣床、辊颈铣床、方钢锭铣床等,都是为加工相应工件而制造的专用铣床。

用于铣削仪器仪表等小型零件的小型铣床。

一种铣头装在悬臂上的铣床,床身水平布置,悬臂一般可沿床身一侧的立柱导轨垂直移动,铣头沿悬臂导轨移动。

主轴安装在滑枕上的铣床。

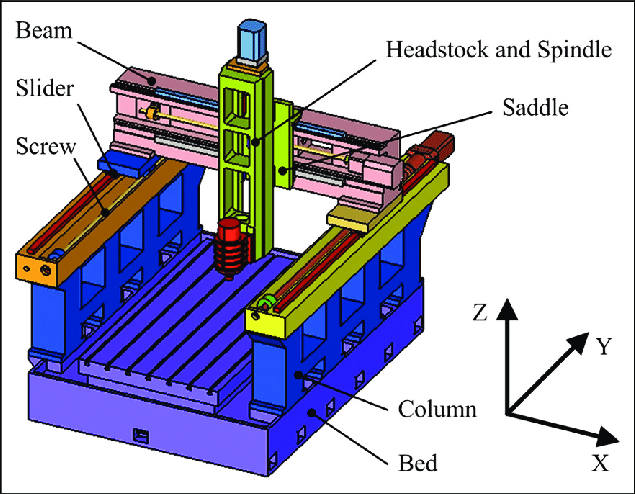

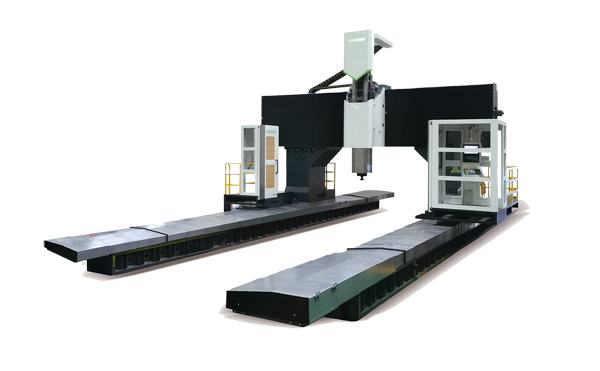

机身水平布置,两侧立柱和连梁两侧形成龙门铣床。铣头安装在横梁和立柱上,可沿其导轨移动。通常,横梁可沿立柱导轨垂直移动,工作台可沿床身导轨垂直移动,以加工大件。

用于铣削平面和形成表面的铣床。

复制工件的铣床。一般用于加工形状复杂的工件。

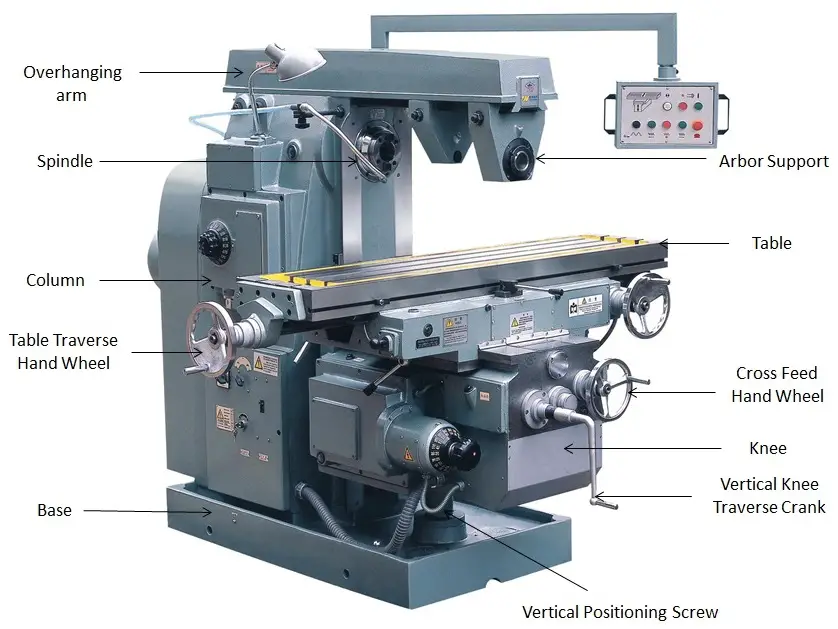

带有可沿床身导轨垂直移动的升降台的铣床。通常,安装在升降台上的工作台和鞍座可以分别纵向和横向移动。

摇臂铣床也可称为转塔铣床、摇臂铣床、万能铣床。本机床的转塔铣床是一种轻型通用金属切削机床,具有立式和卧式铣削两种功能。小零件的平面、斜面、凹槽和花键等。

工作台不能升降,可沿床身导轨纵向、横向移动,铣头或立柱可上下移动。

如工具铣床:是用于铣削工具和模具的铣床,加工精度高,加工形状复杂。

铣床可分为:

仿形铣床,

程控铣床

数控铣床。

用于在铣床上加工平面、台阶、沟槽、成形面和切削工件。

铣刀按其用途有很多种常用的类型:

用于在卧式铣床上加工平面。刀齿分布在铣刀的圆周上,按齿形分为直齿和斜齿。按齿数有粗齿和细齿两种。斜齿粗齿铣刀齿数少,齿强度高,容屑空间大,适用于粗加工;细齿铣刀适用于精加工。

用于立式铣床、端面铣床或龙门铣床,上加工平面,端面和圆周有刀齿,有粗齿和细齿之分。其结构有整体式、插入式、可转位式三种。

用于加工沟槽和台阶面等。刀齿在圆周和端面上,端铣时不能沿轴向进给。当立铣刀有通过中心的端齿时,可以轴向进给(通常双刃立铣刀也叫“键槽铣刀”,可以轴向进给)。

用于加工各种沟槽和台阶面,两侧和圆周上有刀齿。

用于铣出一定角度的槽,有单角铣刀和双角铣刀两种。

用于加工深槽和切削工件,其圆周上的齿数较多。为减少铣削时的摩擦,刀齿两侧有15'至1°的次偏角。此外,还有键槽铣刀、燕尾槽铣刀、T型槽铣刀和各种成型铣刀。

刀齿采用硬质合金或其他耐磨刀具材料制成,钎焊在刀体上。

刀齿通过机械夹紧固定在刀体上。可更换的齿可以是实心工具材料的头部或焊接工具材料的头部。刀盘装在刀体上的铣刀称为内圆磨削型;刀头在夹具上单独刃磨的称为外圆磨削型。

这种结构已广泛应用于面铣刀、立铣刀、三棱铣刀等。

金切机床实行出口产品质量许可制度,未取得出口产品质量许可证的产品不得出口。订货时需注明设备参数、公英制、电源、电压、频率、以及随机配件、机床颜色等都必须注明。鉴于数控冲床种类繁多,钣金行业标准不一,客户在订购模具时,应向厂家了解以下信息:

判断模具结构是长导轨还是短导轨,是进口村田结构还是通快结构还是扬森结构;

该模具的冲裁力是否适合该机床,否则必须改变模具的结构或选择其他加工方法;

机工位为非回转工位时,导套或下模必须考虑双键槽结构;

以确定模具(成型模)下模的高度;

必须确定客户加工的板材的材质和厚度,才能确定模具选择的材质和间隙;

模具(特别是异形模具)的定位销(槽)方向应根据客户加工要求确定。另外,除方边模外,其他模具的导套或下模必须考虑两个键槽;

模具种类繁多,需要明确客户订购的模具种类。

1、装卸工件时,必须卸下刀具,刀头和手不得靠近铣削面。

2、用铣床对刀时,必须点动或手摇,不允许快进。

3、快速进退刀时,要注意铣床手柄是否会碰到人。

4、进给速度不要太快,也不要突然变速,铣床的限位挡块要调整好。

5、旭铣床上下移动、测量工件、调刀、拧紧变速时必须停机。

6、立铣刀拆装时,工作台面应垫上木板,平铣刀的拉出应拆卸,用力不宜过大。

7、严禁用棉纱触摸或擦拭旋转部件和刀具。

8、一般情况下,一个夹头一次只能装夹一个工件。因为一个夹头一次夹持多个工件,即使夹紧,粗送时受力很大,两个工件之间很容易滑动,造成工件飞出,断刀,以及受伤事故。

1、床身及部件的清洁,铁屑的清理,周围环境的卫生;

2、检查油位,不低于油标,各部位加润滑油;

3、清洁器、夹具、量具。

1、清洁和调整工作台、螺丝手柄、柱镶件;

2、检查调整离合器;

3、清洁三向导轨和油毡,清洁电机、机床、配件的内外;

4、检查油路,各部位加润滑油;

5. 拧紧所有螺丝。

1、床身及零件清洁,清洁铁屑及周围环境,清洁剂、夹具、量具;

2、检查油位,不低于油标,各部位加润滑油。

1、拆卸清洗各部位油毡垫;

2、擦拭各滑动面及导轨面,擦拭工作台面及水平方向,提起丝杆,擦拭对刀传动机构及刀架;

3.擦拭所有角落。

1、所有油孔清洁通畅并加注润滑油;

2、各导轨面、滑动面、各丝杆加润滑油;

3、检查传动机构油箱体,及油位,加油至升降位置。

1、检查并拧紧压板和插入螺丝;

2、检查并拧紧滑块固定螺钉、对刀驱动机构、手轮、工作台支架螺钉、叉顶丝;

3、检查并拧紧其他松动的螺丝。

1、检查并调整皮带、压板、嵌件的松紧度是否合适;

2、检查调整滑块和丝杆。

1、去除各部位的锈迹,保护漆面,切勿碰撞;

2、停用、备用设备导轨面、滑动丝杆手轮等外露易生锈部位涂油防腐。

大多数龙门铣床由钢或铸铁制成。在长期的使用过程中,由于两个接触面之间不同程度的摩擦,会使铣床导轨表面产生不同程度的磨损,严重影响设备的加工精度和生产效率。

传统修复方法多采用金属板加贴或更换,但需要大量精密公差制造和人工刮削,修复工序多,工期长。龙门铣床的划伤和拉伤问题可以采用高分子复合材料来解决,这其中应该有成熟的技术体系。

由于该材料具有优异的附着力、抗压强度、耐油性和耐磨性,可为部件提供持久的保护层。只需几个小时就可以修复机床划伤的部分并投入使用。与传统方法相比,铣削操作更简单,成本更低。

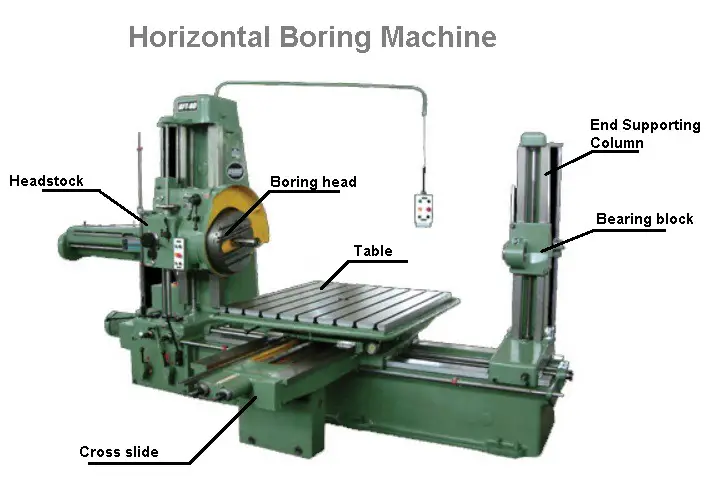

卧式镗铣床的发展因其注入了加速度的概念而备受关注。作为高速铣削加工技术支撑的电主轴、直线电机、直线导轨等传动元件得到广泛应用,将机床的运行速度推向一个新的高度。换主轴卧式镗铣加工中心的创新设计,解决了电主轴和镗杆移动伸缩结构的缺点。技术创新。

落地式铣镗床的发展以其全新的设计理念引领着现代加工的潮流。无镗轴滑枕式的结构型式,以高速加工理念换来的各种铣头,风格十足,可大大替代传统的铣削加工。的趋势。以双坐标摆角铣头为代表的各种铣头附件已成为实现高速、高效复合加工的主要手段。其工艺性能更宽、功率更高、刚性更强,是落地铣镗床发展的重大突破。

卧式镗铣床的主要关键部件是主轴箱,主轴箱安装在立柱的侧面。也有少数厂家采用双立柱热对称结构,将主轴箱置于立柱中间。这种结构的最大特点是刚性好、平衡性好、散热性能好,为主轴箱的高速运行提供了可靠的保障。但是双列结构不方便维护,这也是目前使用的厂商不多的原因。主轴箱的运动多由电机驱动的滚珠丝杆驱动,是主轴传动的核心传动装置。随着主轴转速越来越高,主轴升温很快,许多厂家采用油雾冷却代替油冷,以更有效地控制主轴温度,保证其精度。

主轴系统主要有两种类型,一种是传统的镗杆伸缩结构,具有深孔镗削和大功率切削的特点;另一种是现代高速电主轴结构,具有转速高、运行速度快、效率高、精度高等优点。

高速电主轴在卧式镗铣床上的应用越来越多。除了大大提高主轴的速度和精度外,还简化了主轴箱的内部结构,缩短了制造周期,特别适用于高速切削。

大于10000r/min。缺点是功率有限,制造成本高,尤其不能进行深孔加工。镗杆伸缩结构速度有限,精度不如电主轴结构,但可进行深孔加工,功率大,可满负荷加工,效率高,是电主轴无法比拟的。因此,两种结构以不同的方式共存处理性能,但为用户提供更多选择。

还开发了可更换的主轴系统,具有一机两用的功能。用户可根据不同的加工对象选择使用,即电主轴与镗杆可相互更换。这种结构兼顾了两种结构的不足,也大大降低了成本。是当今卧式镗铣床的一大创新。电主轴的优势在于高速切削和快速进给,大大提高了机床的精度和效率。

卧式镗铣床的运行速度越来越高,快移速度达到25-30m/min,镗杆最高转速为6000r/min。卧式加工中心的速度更高,快速移动高达50m/min,加速度为5m/s2,定位精度为0.008~0.01mm,重复定位精度为0.004~0.005mm。

由于落地式铣镗床主要加工大型零件,所以铣削加工的范围很广,尤其是大功率强力切削是落地式铣镗床的一大加工优势,这也是落地式的传统工艺理念铣床和镗床。当代落地铣镗床的技术发展正在改变着传统的工艺理念和加工方式。高速加工的工艺理念正在取代传统的重切削理念,带来高速、高精度、高效率的加工方式变革,也推动了落地式铣镗床的结构变革和技术水平的提高。

当今,落地式铣镗床发展的最大特点是高速铣削的发展,均为滑枕式(无镗轴)结构,配备各种不同工艺性能的铣头附件。这种结构的优点是滑枕截面大、刚性好、行程长、移动速度快,易于安装各种功能附件,主要是高速镗、铣头、二坐标双摆角铣头等性能和加工范围都达到了极致,大大提高了加工速度和效率。

传统的铣削是通过镗杆进行加工,而现代的铣削多是通过滑枕由各种功能附件完成。有取代传统加工的趋势。它的优势不仅在于铣削的速度和效率,而且能够进行传统加工方法无法完成的多面体和曲面的加工。因此,许多厂家竞相研制生产滑枕式(无镗轴)高速加工中心,因其具有经济技术优势,可大大提高机床的技术水平和工艺范围。同时提高了加工精度和加工效率。当然,还需要各种型号的高精度铣头配件做技术支持,要求也很高。

高速铣削给落地式铣镗床带来了结构上的变化。主轴箱居中的结构比较常见,刚性高,适合高速运转。滑枕驱动结构采用直线导轨和直线电机驱动。这种结构是高速切削所必需的。国外厂家已在落地式铣镗床上采用。国内同类产品很少见。指导。高速加工也对环境和安全提出了更高的要求,由此产生了愉快的量产理念。各厂家都非常重视人在机床高速运转下的安全防护和操作性。实行全封闭结构,既安全又美观。

传统的卧式镗铣床主要适用于各种机械零件的加工,特别是机械传动箱和各种曲面零件。由于各种设备技术水平的提高,对机械结构的要求越来越简单,需要的传动部件也越来越少,特别是作为传动箱的部件会越来越少,机械传动是多为直驱,传动部分精度要求很高,对卧式镗铣床的工艺性能提出了更高的要求。因此,与传统的镗轴式结构一样,加工对象趋于减少,将被无镗轴电主轴所取代,即由高速加工中心完成各种零件的加工。卧式镗铣床向高速加工中心发展,一方面更加适应工艺,另一方面也提高了性能水平和加工精度。镗铣,以及钻孔攻丝,配备CNC摆角铣头配件,还可以加工各种曲面车身零件。配备可更换工作台,组成灵活的加工单元,可批量加工零件。

落地式铣镗床主要加工各种型材的大型和超大型零件。同时还可以配备回转工作台,可以进行旋转分度和径向直线运动,通过分度完成零件的多序列加工,大大提高了加工范围。意大利帕马(Pama)公司生产的落地式铣镗床,专门配备了倾斜可调角度的工作台,进一步扩大了加工范围。大功率、高效率切削是落地式铣镗床的一大加工优势。高速、高精度的技术要求越来越影响着落地式铣镗床的技术发展,是提高落地式铣镗床技术水平的重要手段。因此,落地式铣镗床正在改变单一的大功率、高效切削,更多地融入了高速、高精度的加工技术内涵。滑枕结构已成为高速铣、镗的主要结构形式。滑枕截面大,刚性高,高速运行稳定性好。易于安装各种铣头附件,实现高速加工。

重型机床的发展将呈现两大趋势。

一方面,发展方向在技术上以加工中心或大型柔性加工单元和大型组合复合加工机床为主。其中,卧式镗铣床将逐步被高速加工中心和柔性加工单元所取代;组合式复合加工中心主要由两台或两台以上主机组合成一台复合加工机床,以适应大型机加工零件的单件、小批量生产。工艺复杂,辅助时间和加工周期长。

机床很难完成所有的加工步骤,但可以通过两台组合加工中心来实现。例如,两台数控龙门镗铣床组成复合加工中心,共用床身和导轨,分别配备矩形工作台和回转工作台(分度),可进行镗铣加工;一台落地式铣镗床和一台数控单柱立式车床构成大型复合加工中心,共用床身导轨,带有落地平台和回转工作台,可完成车削、镗、铣、钻,转台可分度。

也有两台大型落地铣镗床共用床身导轨等多种组合形式。这样,节省了占地面积,降低了成本,提高了加工效率。

另一个发展趋势是追求精细化制造,提高装备制造的科技含量,体现机床安全、环保、人性化的特点。

综上所述,当代卧式镗铣床和落地式镗铣床的技术发展很快,主要体现在设计理念的更新,机床运行速度和制造工艺水平的大幅度提高。

另一方面,机床结构发生了很大变化。新技术的应用层出不穷。卧式镗铣床结构向高速电主轴发展,落地式铣镗床向滑枕式(无镗轴)结构发展。未来一个时期技术发展的新趋势。