滚珠丝杠与丝杠在数控机械中发挥着至关重要的作用。两者都有独特的功能和应用。在这里,我们将深入研究它们的具体细节,提供对其机制、优势和差异的深入了解。

在 CNC 机械中,滚珠丝杠提供准确度和精密度。它们是关键组件,可确保安全 数控铣床。使用护目镜和适当的个人防护装备。 CNC 操作人员必须佩戴护耳装置。

切勿将工具留在活动部件周围。操作前,请务必仔细检查设置。定期维护检查可防止意外故障。高转速需要格外小心。处理不当可能会损坏设备。了解机器限制。超载可能会导致故障。始终监控并遵守安全协议。

丝杠在执行特定任务的数控机床中占主导地位。为了期间的安全 数控卧式铣削,始终优先考虑预防措施。 CNC 机床门必须保持关闭状态。只有经过培训的人员才能操作机器。双手远离运动部件。及时清理杂物,避免发生事故。

固定宽松的衣服和头发。确保工作空间有充足的照明。紧急停止按钮应位于触手可及的范围内。培训课程增强机器操作知识。及时了解安全规范仍然至关重要。

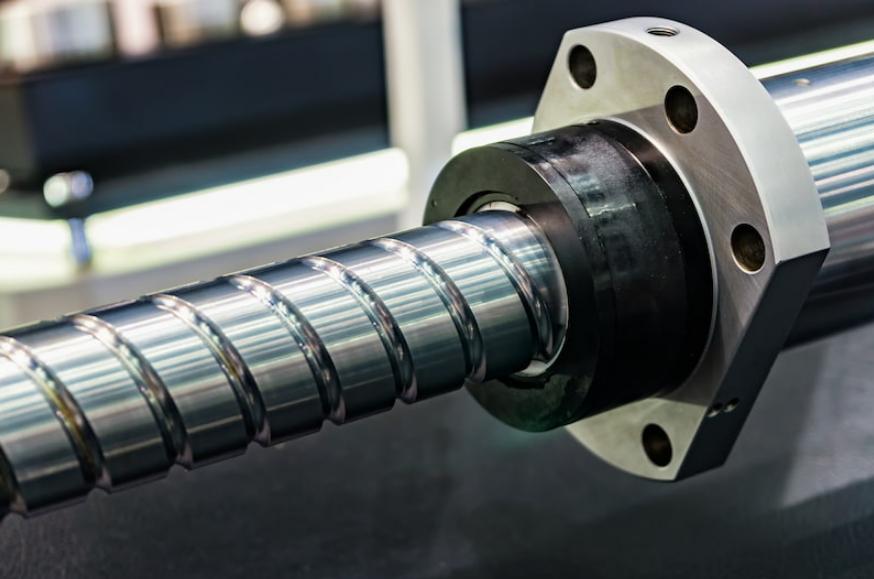

在滚珠丝杠中,循环滚珠起着至关重要的作用。循环滚珠在螺杆和螺母之间移动。这些球承载负载。他们的主要工作是尽量减少摩擦。

再循环轨道引导循环球。当螺母转动时,球沿着这些轨道移动。如果没有这些轨道,球就会四散。它们的设计确保平稳、高效的运行。

旋转螺母是枢轴的。滚珠丝杠依靠该部件进行运动。当螺母旋转时,发生直线运动。它与循环球的同步有助于运动。

螺杆轴上有螺旋槽。球适合这些凹槽。精确的设计确保了精确的运动。因此,机械可以达到预期的效果。

摩擦力影响机器效率。滚珠丝杠的设计具有低摩擦力。循环球确保了这一点。使用滚珠丝杠的机器由于摩擦减少而性能更好。

滚珠丝杠的负载分布均匀。循环球承受载荷。它们的位置和运动分散了力。因此,滚珠丝杠可以承受巨大的负载而不会损坏。

使用滚珠丝杠的主要目标是线性运动。它将旋转运动转换为线性运动。螺杆和螺母的配合确保了这一点。

在滚珠丝杠中,扭矩转换非常高效。该设计能够有效地将旋转力转换为线性力。因此,机器具有更好的响应时间。

丝杠的核心是螺杆。线程沿着它的长度延伸。这些螺纹与匹配的螺母相互作用。这种相互作用会引起运动。

每个丝杠都有一个匹配的螺母。该螺母有内螺纹。它紧贴在螺纹杆上。当杆转动时,螺母移动。

与滚珠丝杠不同,这里是直接接触。螺杆与配套螺母直接接触。这种设计意味着操作过程中的摩擦力更大。

丝杠提供旋转运动到线性运动。当螺杆旋转时,发生直线运动。机器依赖于这种简单而有效的操作。

螺距影响运动。不同的音高意味着不同的移动速率。选择正确的螺距是机器性能的关键。

丝杠依靠滑动运动。螺母沿着螺杆滑动。这种滑动会产生摩擦点。

由于直接接触,会出现摩擦点。随着时间的推移,这些点会导致磨损。定期维护对于解决这些摩擦点至关重要。

丝杠缺乏再循环。没有循环球。因此,与滚珠丝杠相比,磨损和摩擦可能是一个问题。

与通常徘徊在 30% 左右的丝杠相比,滚珠丝杠的效率更高,通常超过 90%。

在数控机械领域,滚珠丝杠由于其循环滚珠轴承而可以支撑更大的负载,从而比丝杠具有优势。

滚珠丝杠由于滚动运动而具有较小的摩擦力,而丝杠依赖于滑动运动,这会导致较高的摩擦水平。

滚珠丝杠在速度方面表现出色,能够有效地处理快速运动,这与速度限制适中的丝杠不同。

滚珠丝杠的一个显着特点是最小的间隙,提供精度。相比之下,丝杠通常表现出更大的间隙。

精度对于 CNC 机械至关重要。与丝杠同类产品相比,滚珠丝杠可提供卓越的位置精度。

如果维护得当,滚珠丝杠的使用寿命比丝杠的使用寿命更长。

投资滚珠丝杠最初可能会更贵,但要考虑长期效益。另一方面,丝杠一开始就更经济实惠。

由于摩擦水平较低,滚珠丝杠的磨损率往往比丝杠低,从而确保了使用寿命。

定期润滑对于滚珠丝杠保持效率至关重要。丝杠虽然仍需要润滑,但频率要求较低。

滚珠丝杠中摩擦的减少导致热量产生更少,这与丝杠中较高摩擦产生的热量形成鲜明对比。

运行噪音是一个经常被忽视的因素。由于其设计,滚珠丝杠的运行往往比丝杠更安静。

由于具有滚动元件,滚珠丝杠可以有效地处理更高的推力,在这方面优于丝杠。

滚珠丝杠通常具有不同的公差等级,以确保精度,而丝杠可能具有有限的公差选项。

滚珠丝杠提供多种螺母选项来满足特定需求,而丝杠选项可能受到更多限制。

特征 | 滚珠丝杠 | 丝杠 |

效率水平 | 高(高达 90-95%) | 中等(20-40%) |

承载 | 高的 | 缓和 |

摩擦力变化 | 低的 | 高的 |

速度 容量 | 高 RPM(高达 3000 RPM) | 中等 RPM(最高 600 RPM) |

间隙存在 | 最小 | 显 |

位置精度 | 高(+/- 0.005 毫米) | 中等(+/- 0.05 毫米) |

使用寿命 | 更长(高达 10M 周期) | 更短(最多 1M 周期) |

初始成本 | 高的 | 降低 |

磨损率 | 慢的 | 快点 |

润滑需求 | 常规的;专用润滑剂 | 频率较低;标准润滑剂 |

发热 | 由于摩擦减少而降低 | 由于摩擦力增加而更高 |

噪音水平 | 由于采用滚珠轴承,因此更安静 | 由于金属与金属的接触而产生噪音 |

推力 | 由于滚珠设计,可以承受更高的推力 | 中等推力能力 |

公差等级 | 精细公差(高达 P5) | 标准公差 |

坚果变体 | 应用的多种设计变化 | 有限的设计变化 |

滚珠丝杠与丝杠 CNC 的主要区别特征表!

滚珠丝杠以高动态负载能力为主。另一方面,丝杠通常处理较轻的负载。

滚珠丝杠的速度高达 1500 RPM。相反,丝杠以较低的 RPM(约 800 转)达到最高转速。

丝杠具有较高的摩擦系数。滚珠丝杠减少了摩擦,提高了运动精度。

滚珠丝杠具有精密螺旋路径,具有更大的机械优势。由于结构更简单,丝杠具有一定的优势。

滚珠丝杠保证平稳、近乎安静的旋转。丝杠可能会表现出轻微的不均匀性。

借助滚珠轴承,滚珠丝杠可实现更快的线性速度。没有这些轴承的丝杠以中等速度移动。

在高速运转时,滚珠丝杠的响应更加迅速。丝杠适合较慢的应用,响应速度滞后。

滚珠丝杠可以同时承受轴向和径向载荷。丝杠主要集中于轴向载荷。

通过适当的润滑,滚珠丝杠的使用寿命往往会延长。丝杠虽然坚固,但需要更频繁的维护。

滚珠丝杠的运行效率约为 90%。相比之下,丝杠的效率通常徘徊在 30-40%。

由于采用滚珠轴承,滚珠丝杠具有卓越的推力处理能力。然而,由于没有轴承,丝杠提供的推力较小。

精度是滚珠丝杠的标志,可提供一致的位置重复性。丝杠可能会遇到轻微偏差。

滚珠丝杠可处理更广泛的操作范围。丝杠仅限于特定的、较窄的操作窗口。

滚珠丝杠可抵抗温度引起的性能下降。在高温下,丝杠的效率可能会降低。

在 CNC 操作中,位置公差决定了机器的实际位置与命令位置的匹配程度。滚珠丝杠通常在这方面表现出色,由于其高效的设计,偏差较小。

每个螺钉都有螺纹。当这些螺纹的所需间距与实际间距存在差异时,就会出现螺距误差。滚珠丝杠通常与丝杠相比,其螺距误差更低,从而提高了其在精密应用中的性能。

导程是螺母转动一整圈的距离。滚珠丝杠采用先进的设计,通常可以减少导程偏差,从而确保更平稳的运动。

重复性是指螺杆始终返回到特定位置的能力。由于包含滚珠轴承,滚珠丝杠在此指标上通常优于丝杠。

轴向游隙涉及沿轴的运动而不旋转。最小化轴向间隙对于 精密模具,而滚珠丝杠在减少这种不良运动方面通常优于丝杠。

为了使螺钉发挥作用,其运动应该是线性且一致的。在这里,滚珠丝杠由于其设计通常可以提供更高的一致性,从而确保可预测的操作。

分辨率涉及机器可以进行的最小运动。与丝杠相比,滚珠丝杠具有更细的螺纹和高效的设计,通常可提供更高的分辨率。

间隙或没有实际机器命令的轻微移动可能是有害的。滚珠丝杠采用精密设计,通常具有较小的齿隙,从而提高了机器的可靠性。

表面光洁度的质量决定光滑度。滚珠丝杠由于其先进的制造技术,通常比丝杠提供更好的表面光洁度。

直线度误差是运动过程中与完美直线的偏差。再一次,考虑到滚珠丝杠的设计,其直线度误差往往较低。

就螺杆末端的运动而言,最小化末端间隙至关重要。滚珠丝杠及其精密部件通常表现出较小的端隙。

螺杆绕其轴线旋转的精确程度表示其旋转精度。在这里,滚珠丝杠由于其设计和材料选择,可提供卓越的旋转精度。

这是螺钉偏离其预期方向的角度。滚珠丝杠的设计通常确保它们比丝杠具有更低的角度不对中。

螺纹切削的精度决定了螺纹形状的精度。滚珠丝杠由于其精细的制造工艺,往往比丝杠具有更精确的螺纹形状。

精度在 CNC 加工中仍然至关重要。滚珠丝杠由于间隙极小,非常适合精密任务。卓越的精度确保产品符合准确的标准。

丝杠可以很好地承受重载。其坚固的构造和设计意味着更大的承重能力,这对于重型机械行业至关重要。

对于需要较慢速度的操作,丝杠占主导地位。它们的设计,尤其是 Acme 螺纹,可确保缓慢运动时的控制。

滚珠丝杠在高速应用中表现出色。由于滚珠轴承的摩擦减少,快速线性运动变得可行,从而提高了数控机床的产量。

丝杠非常适合简单的线性运动。它们的简单性和成本效益使它们成为许多行业中此类任务的首选。

在需要频繁、一致运动的应用中,滚珠丝杠大放异彩。它们的生命周期和效率,特别是在重复条件下,是值得称赞的。

滚珠丝杠具有低摩擦和高精度,使垂直升降更加平稳。提升组件变得无缝,从而减少操作过程中的错误。

对于需要高循环率的任务,滚珠丝杠脱颖而出。它们的设计确保它们在强烈的重复条件下发挥最佳功能,这对于许多 CNC 任务至关重要。

丝杠提供一致的扭矩。数控机床通常需要稳定的扭矩,而丝杠可以提供稳定的扭矩。

在噪音最小化至关重要的环境中,滚珠丝杠是理想的选择。他们的操作比同行更平稳、更安静,从而减少了干扰。

对于对振动敏感的任务,丝杠非常适合。它们的坚固性可确保稳定性、减轻振动并保持工件质量。

事实证明,滚珠丝杠在实现精细进给率方面具有优势。它们提供的精度和控制确保数控机床以所需的速度高效运行。

使用滚珠丝杠可以实现快速定位。它们的设计允许快速调整,从而节省操作时间。

在效率至关重要的任务中,滚珠丝杠表现出色。减少摩擦意味着减少能量损失,从而实现卓越的数控机床性能。

了解操作滚珠丝杠和丝杠时声音的显着差异。由于采用光滑的滚珠轴承,滚珠丝杠通常产生的噪音较小,从而提供更安静的 CNC 操作。

高精度机械需要监控运行频率。由于精密的滚珠轴承机构,滚珠丝杠比丝杠具有更高的频率范围。

连续操作会引起不同的振动模式。滚珠丝杠具有精细的振动,通常归因于更好的负载分布,而丝杠可能表现出更广泛的振动特征。

CNC 部件,例如滚珠丝杠和丝杠,可能具有不同的结构共振。适当的机械调整对于避免运行中断至关重要。

有效的降噪在数控机械中起着至关重要的作用。滚珠丝杠具有特殊的设计,通常需要较少的阻尼系统,而丝杠可能需要更复杂的设置才能实现最佳的降噪效果。

认识到滚珠丝杠可以承受更高的动态负载。它们的设计使它们能够比丝杠更好地管理快速负载变化。

驱动器在产生振动方面发挥着重要作用。虽然滚珠丝杠往往会减少驱动引起的振动,但丝杠由于其螺纹形式可能会出现更突出的驱动振动。

滚珠丝杠和丝杠的安装方式会对噪音和振动产生显着影响。稳定、坚固的安装确保最小的操作干扰。

温度变化或未对准等外部因素可能会影响性能。必须定期维护才能消除这些对滚珠丝杠和丝杠的影响。

有效的反馈循环至关重要。应建立监控系统,以及时解决噪音或振动模式中的任何异常情况,确保 CNC 操作顺利进行。

滚珠丝杠和丝杠的外壳或外壳会产生共振。确保外壳坚固且高质量,以防止不必要的噪音。

驱动电机发出的噪音会增加整体运行噪音。使用高质量电机可以显着减少两个系统中不需要的声音。

由于其设计,滚珠丝杠通常摩擦较小,从而运行更安静。相比之下,丝杠的摩擦水平可能会升高,从而导致更多噪音。

运动稳定性对于精密任务至关重要。滚珠丝杠提供卓越的运动稳定性,而丝杠虽然可靠,但在运行过程中可能无法提供相同水平的稳定性。

在运行过程中,滚珠丝杠和丝杠都会产生热量。了解长时间运行会增加过热的风险。

材料受热膨胀。确保监控,因为热膨胀可能会影响 CNC 操作的精度。

零件之间的摩擦会产生热量。对于滚珠丝杠,滚动摩擦可以最大限度地减少这种情况,而丝杠则由于滑动摩擦而受到更多影响。

考虑冷却需求。机器长时间运行需要采取冷却措施以防止机械故障。

材料的传热方式不同。选择导热性能良好的材料有助于有效管理热量。

机器上的热量不均匀会导致温度梯度。这种梯度可能会影响机器的精度和可靠性。

始终采用有效的散热方法。风扇、冷却液系统和导热垫对于维持机器健康至关重要。

热稳定性确保一致的操作。由于摩擦最小化,滚珠丝杠通常提供更好的热稳定性。

你的周围环境很重要。灰尘、湿度和气温会影响机器的热管理。

高温会分解润滑剂。确保选择正确的润滑以实现最佳机器性能。

始终监控操作温度。超过建议的温度可能会导致硬件损坏。

过多的热量会导致热变形。这种变形会影响 CNC 工艺的精度和可靠性。

警惕外部因素。环境温度的变化会影响机器的整体温度,需要进行调整。

滚珠丝杠与丝杠在 CNC 中都发挥着重要作用。每个都有其优点和挑战。了解它们的功能可以指导机器操作的最佳选择。寻求优质零件和专家咨询,请访问CNYANGSEN。