精度是制造的心跳。在车床操作领域,实现最高水平的精度和一致性是永无止境的追求。这种精度的核心在于加工领域的无名英雄——切槽刀具。无论您是进行切断、螺纹加工还是执行切割操作,正确的切槽刀具都可以发挥重要作用。让我们探索这些工具背后的各种类型、材料和制造工艺。我们将解读关键的刀具几何参数并讨论选择完美刀柄的艺术。此外,我们还将介绍设置、对准、切削技术以及冷却液和润滑的重要作用。

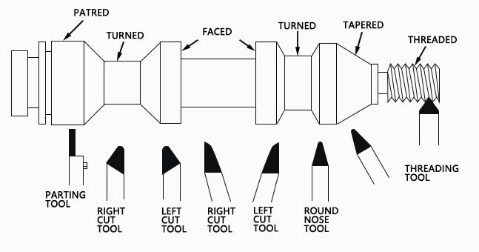

让我们首先对切槽刀具的类型及其应用有一个基本的了解。切槽刀具有各种形状和尺寸,每种都是根据特定的加工需求量身定制的。

分型工具专为进行深直线切割而设计,擅长将工件分成不同的部分。它们对于创建凹槽、台肩和切断材料等任务是不可或缺的,可确保切割干净、准确。

螺纹刀具是螺纹加工大师。他们专注于在圆柱表面上加工螺纹,无论是螺栓上的外螺纹还是螺母上的内螺纹。通过各种设计来适应不同的螺纹牙形和螺距,它们保证了高质量螺纹的生产。

当精确和干净的表面处理很重要时,切割工具就会大放异彩。它们对于在工件上进行精确切割、促进材料分离或对部件边缘进行最后修饰至关重要。

切槽刀具的类型 | 目的 | 主要特点 |

分离工具 | 创建深直线切口,将工件分成不同的部分、凹槽、台肩并切断材料。 | 非常适合干净、准确的切割。有多种形状和尺寸可供选择,以适应不同的应用。 |

螺纹工具 | 在圆柱表面上加工螺纹,包括螺栓上的外螺纹或螺母上的内螺纹。 | 提供针对不同螺纹牙形和螺距的多种设计,确保高质量螺纹。可手动操作或与 s 一起使用。 |

切断工具 | 对工件进行精确切割,促进材料分离或对部件边缘进行最后修饰。 | 非常适合保持精度和实现光滑的表面。有多种形状和尺寸可供选择,以适应不同的应用。 |

开槽工具的好坏取决于其制作材料。制造商通常使用高速钢 (HSS) 和硬质合金作为切槽刀具的主要材料。每种材料都具有独特的优点:

•高速钢(HSS): 高速钢以其耐用性和耐高温能力而闻名,是切槽刀具的多功能选择。它在通用应用中表现出色,并且可以进行锐化以延长其使用寿命。

•碳化物: 硬质合金刀具是要求苛刻的加工任务的首选。它们以其硬度和耐磨性而闻名,可长时间保持锋利度,使其成为高精度工作的理想选择。

切槽刀具的制造过程是一门精密的艺术。磨削和锐化是制造可提供一致、高质量性能的工具的不可或缺的步骤。计算机数控 (CNC) 磨床可确保工具满足精确的规格。切槽刀具材料的选择应符合您的具体加工要求。对于不锈钢或硬化合金等坚韧材料,硬质合金刀具表现出色。对于要求不高的任务,HSS 可能就足够了。请记住,正确的材料是精度的基石。

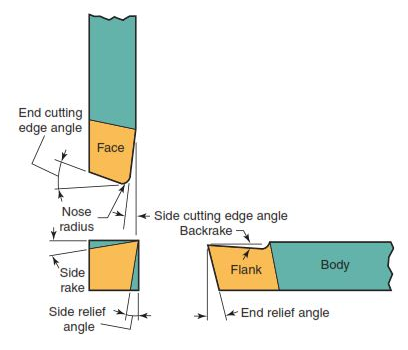

了解工具几何形状就像解决一个难题,其中每个角度和曲线都起着至关重要的作用。关键参数包括前角、后角和切削刃角。这些角度影响刀具与工件的相互作用。

前角决定刀具接触工件的角度。正前角可降低切削力,但可能导致刀具磨损。相反,负前角会增加切削力,但会延长刀具寿命。

后角对于排屑和防止刀具损坏至关重要。适当的后角可确保刀具不会摩擦工件,从而减少热量和摩擦。

切削刃角度影响刀具有效剪切材料的能力。这对于螺纹加工和切槽刀具尤其重要。较小的切削刃角度可实现更精细的光洁度,而较大的角度可能需要重型切削。

定制几何形状

调整这些参数可以针对特定应用微调工具性能。制造商通常会提供详细的规格他们的工具,帮助机械师选择适合他们需求的最佳几何形状。

刀具几何形状 | 描述 |

前角 | 切削刃与工件表面之间的角度。正前角可降低切削力,但可能导致刀具磨损。 |

后角 | 刀具端面与工件表面之间的角度。这对于排屑和防止刀具损坏至关重要。 |

切削刃角度 | 切削刃与刀具表面之间的角度。它影响工具有效剪切材料的能力。这对于螺纹加工和切槽刀具尤其重要。 |

为切槽刀具选择合适的刀柄是实现车床操作精度的基础步骤。有不同类型的刀柄可供选择,每种刀柄均设计用于特定用途。在这里,我们探讨这个选择的重要性:

• 镗杆:镗杆是内部加工任务的理想选择,在创建孔和型腔时可提供稳定性和精度。

• 快速更换刀柄:这些刀柄可提高刀具更换的效率和便利性,从而减少停机时间并提高生产率。

选择刀柄时,需要考虑以下几个因素:

· 工件材料:考虑您正在使用的材料。一些刀柄在特定材料上表现出色,可确保获得最佳结果。

· 刀具尺寸:确保刀柄适合切槽刀具的尺寸,确保牢固配合。

· 加工操作:您所执行的操作类型,无论是螺纹加工、切断还是切断,都会影响刀柄的选择。

· 刀具范围:刀柄的范围应与您的应用所需的切削深度相匹配。

选择正确的刀柄可以增强刀具稳定性并降低颤振或刀具偏转的风险,最终有助于精密加工。

在开始加工之旅之前,切槽刀具的设置和对准值得仔细关注。精度从这里开始,任何不准确都可能导致结果不佳。以下是确保完美设置的分步指南:

1) 固定工件:将工件正确夹紧到车床主轴或卡盘上,以防止加工过程中出现不必要的移动。

2) 选择正确的刀架:如前所述,为切槽刀具选择合适的刀架,确保牢固配合。

3) 设置刀具高度:将刀具高度调整至工件中心线。精度在这里至关重要,因为它直接影响切削深度和加工表面的质量。

4) 对齐是关键:确保切槽刀具平行于工件轴线对齐。未对准会导致切割不规则并影响精度。

5) 刀具定位:将切槽刀具定位在加工操作所需的起点,确保其无障碍物。

6) 检查跳动:使用千分表验证工具是否没有跳动(摆动)。应纠正任何跳动以保持精度。

花时间精心设置和对准切槽刀具是对精度的投资。在接下来的部分中,我们将探讨各种切削技术,并深入研究冷却液和润滑在确保最佳性能方面的关键作用。

了解切削技术的细微差别对于使用切槽刀具实现精度至关重要。无论您是进行切断、螺纹加工还是执行切割操作,以下步骤都可以帮助您掌握加工艺术:

· 选择正确的速度和进给速率:转速 (RPM) 和刀具前进的速率(进给速率)至关重要。它们取决于工件材料、刀具类型和切削深度等因素。适当平衡的速度和进给量可确保高效排屑并减少刀具磨损。

· 切削深度:仔细控制切削深度。它决定了每次通过时去除的材料量。对于精密加工,请进行较浅的切割以保持精度和表面光洁度。

· 刀具接近角:刀具接近工件的角度影响切屑形成和刀具寿命。了解如何优化这个角度是成功加工的关键。

· 切屑管理:有效的切屑管理对于防止切屑堆积至关重要,切屑堆积会影响切割质量。必要时考虑使用断屑槽或排屑策略。

· 一致性是王道:在整个操作过程中保持一致的进给率和切削速度,以避免工件发生变化。

冷却液和润滑在切槽刀具应用中发挥着关键作用,尤其是在长时间加工过程中。他们的主要职能是:

1. 热控制:冷却液散发切削过程中产生的热量,防止刀具过热和工件变形。

2. 排屑:有助于冲走切屑,保持切削区域清洁和防止切屑重新切削。

3. 刀具润滑:润滑可最大限度地减少刀具与工件之间的摩擦,延长刀具寿命并确保切削更顺畅。

有多种冷却剂可供选择,包括水溶性油、合成液和乳液。选择取决于加工材料和环境考虑等因素。

确保冷却液精确引导至切削区域。冷却剂流量不足可能导致过热,而流量过多可能会降低冷却剂的有效性。

定期检查冷却液液位、质量和冷却液过滤器的状况,以保持最佳性能。

在机械加工领域,安全至关重要。使用切槽刀具和 车床,遵守安全措施是不容谈判的。以下是您需要了解的内容:

· 个人防护装备 (PPE):如有必要,请务必佩戴适当的 PPE,包括安全眼镜、听力保护装置、手套和防尘面罩。

· 机器安全:熟悉车床的安全功能和紧急关闭程序。切勿超越安全联锁装置或旁路防护装置。

· 刀具检查:定期检查切槽刀具是否有磨损或损坏的迹象。及时更换磨损的工具。

· 固定工件:确保工件牢固夹紧,以防止加工过程中意外移动。

· 切屑处理:小心处理切屑和废料。它们可能又锋利又热。

· 培训:车床操作和刀具处理方面的充分培训至关重要。未经适当培训,切勿操作机器。

虽然掌握基础知识至关重要,但深入研究高级主题可以将您的加工技能提升到一个新的水平。以下是基础知识之外的内容的一瞥:

多道次切槽:学习多道次切槽艺术,以精确实现复杂的设计和形状。

断续切削:掌握断续切削技术,这在实际加工场景中经常遇到。

数控车床编程:探索数控车床的世界 CNC(计算机数控)车床 编程。自动化可以提高加工效率和一致性。

刀具涂层:深入了解专用刀具涂层可提高刀具寿命和性能的好处。

增强切槽操作需要致力于持续改进。以下是提高切槽技能的一些关键策略:

•刀具选择:投资适合您特定应用的高质量切槽刀具。考虑使用先进的涂层来延长刀具寿命。

• 精确设置:密切关注刀具设置、对准和刀具路径优化,以实现一致且准确的结果。

•先进技术:掌握多道切槽和断续切削等先进技术,以扩展您的加工能力。

•冷却液优化:优化冷却液和润滑系统以控制热量、改善排屑并延长刀具寿命。

• 培训和教育:通过培训和教育了解车床操作的最新进展。知识是你最有价值的工具。

通过实施这些策略,您不仅可以提高切槽的质量和精度,还可以为复杂的加工任务带来新的可能性。

在车床操作领域,精度不仅仅是一个目标;更是一个目标。这是一个要求。切槽刀具经常被忽视但却不可或缺,它们是精密加工背后的无名英雄。这本综合指南深入研究了他们的世界,涵盖类型、材料、制造、刀具几何形状、设置、对准、切削技术、冷却液、故障排除、安全、高级主题、案例研究和未来趋势。

掌握了这些知识,您就能够掌握车床操作的精度。无论您是为航空航天、汽车、医疗设备还是任何其他行业制造零部件,切槽刀具的选择和应用都至关重要。每次切割,您都将塑造一个精确的世界。

请记住,精度不仅仅是结果;更是结果。这是一次旅程。它涉及对细节的关注、持续学习和对卓越的承诺。当您踏上自己的加工之旅时,愿您武器库中的每把切槽刀具都成为精密刀具,以精确度和精细度塑造未来。