您是否曾经遇到过这样的情况:交付的 CNC 加工零件看起来完美无瑕,但客户检查后却发现存在微小偏差?这很令人沮丧,不是吗?在精密制造领域,您的声誉取决于精度。即使是 0.01 毫米的微小误差也可能导致批次拒收、材料浪费和昂贵的返工。如果您投资了一台高端 CNC 机床,您理应知道它的性能是否物有所值。

数控机床精度测试正是为此而生。通过正确的测试,您可以发现定位误差、主轴跳动或热漂移,从而避免它们演变成代价高昂的问题。无论您经营的是小型原型制作车间,还是规模庞大的生产设施,精度测试都是保障盈利能力并吸引客户回头的最快方法。

在本指南中,您将了解顶级制造商赖以保持微米级精度的相同测试标准、工具和分步程序。您还将获得真正重要事项的内部提示,从而避免在不必要的检查或价格过高的设备方面浪费时间。准备好让您的数控机床保持最佳性能了吗?让我们深入探讨那些能够帮助您在一个又一个项目中实现完美精度的方法。

当你操作 数控机床每一毫米都至关重要。如果您的机器稍有偏差,后果将由您承担——零件报废、错过最后期限以及客户不满。想象一下,您花费数小时生产一批航空航天部件,却发现一根轴的偏差导致整批部件毁于一旦。因此,精度并非可有可无,而是您的安全保障。

您可能认为现代数控机床“足够精确”,但我亲眼目睹过,微小的误差会随着时间的推移而累积,尤其是在环境因素或部件磨损的情况下。这些问题不容忽视,因为即使是微小的偏差也会影响零件的配合度、表面光洁度或功能性。

此外,您作为制造商的声誉也取决于此。您的客户相信您能够提供符合精确规格的零件,无论是汽车、医疗还是模具制造应用。如果您的准确性不一致,您可能会失去这份信任,甚至可能失去大额合同。

通过优先进行数控机床精度测试,您不仅仅是在核对数据,还能保护您的业务、维护质量,并让您确信出厂的每个零件都符合您承诺的标准。简而言之,精度至关重要,因为它直接影响您的盈利能力、信誉以及业务增长能力。

如果您想让您的数控机床始终如一地提供精确的零件,仅仅依靠机床本身是不够的——您需要了解影响精度的因素。如果您忽略了其中任何一个因素,就容易导致错误和返工。

您可能已经注意到,并非所有数控机床都生来平等。滚珠丝杠、直线导轨、主轴设计和机架刚度的质量直接影响机床的运动精度。您需要投资公差严格且组件可靠的机床,因为这是实现可重复精度的基础。在这方面偷工减料或许可以节省前期成本,但后期却会导致废品和停机。

您知道吗?温度变化、湿度变化,甚至附近设备的振动,都会对机器的性能产生微妙的影响。如果您不控制车间环境,精度就只能听天由命。诸如温度控制、减振垫以及精心布置机器等简单措施,就能带来巨大的改变。

刀具或主轴磨损会对加工结果造成巨大影响,这可能会让您感到惊讶。即使您的机床是顶级的,忽视定期维护或使用钝刀也会降低精度。养成定期检查刀具、主轴跳动和润滑运动部件的习惯。

您是整个过程的一部分。即使是最好的数控机床也需要熟练的操作员来设置正确的参数、正确地将工件归零,并精确处理偏移量。如果您不注意软件设置或校准程序,那么在第一次切割完成之前,错误就会悄然出现。

通过了解这些因素并采取积极措施,您可以控制真正影响 CNC 机床性能的变量,确保您生产的每个零件都符合您的精度标准。

如果您希望您的数控机床能够交付符合精确规格的零件,那么精度测试至关重要。多年来,我深知遵循正确的方法不仅可以避免错误,还能让您确信出厂的每个零件都是可靠的。以下是您应该关注的重点:

您可能会对琳琅满目的标准感到不知所措,但 ISO 230 和 VDI/DGQ 为机器的精度和可重复性提供了清晰的基准。遵循这些标准,您的测试将与国际公认的方法保持一致,从而确保您的结果在不同机器上具有可信度和可比性。

如果您追求微米级的精度,激光干涉仪是您的理想之选。它可以测量线性定位误差,并能揭示细微的轴偏差。我见过一些工厂采用这种方法后,废品率大幅降低——如果您从事航空航天或高精度模具制造,这一点尤为重要。

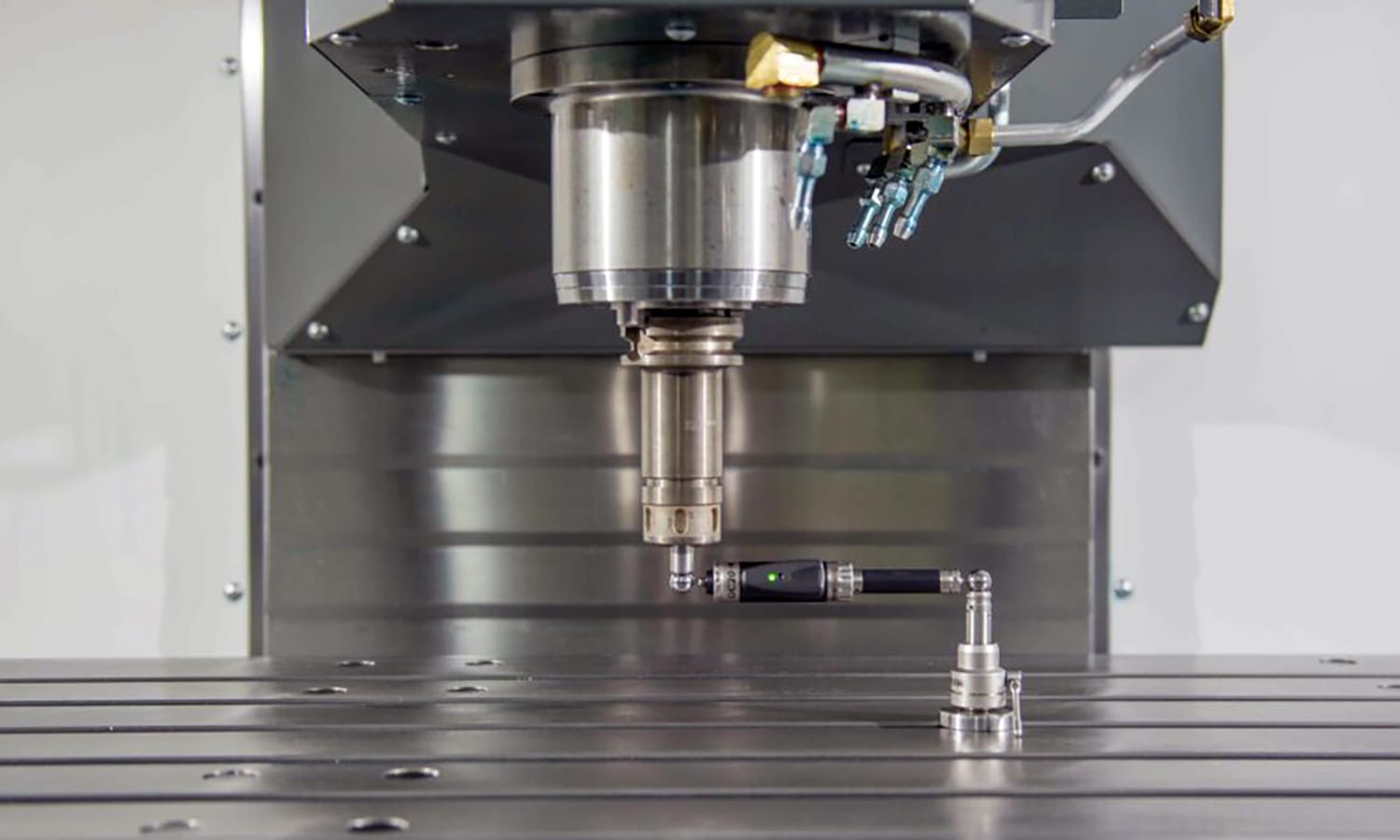

球杆仪测试是我最喜欢的例行检查,因为它快速、有效且信息量大。这种方法可以评估圆弧插补精度,从而了解机床在圆弧运动中的运动性能——如果忽略圆弧插补精度,则会导致常见的误差。您很快就会发现诸如齿隙或伺服增益问题之类的问题。

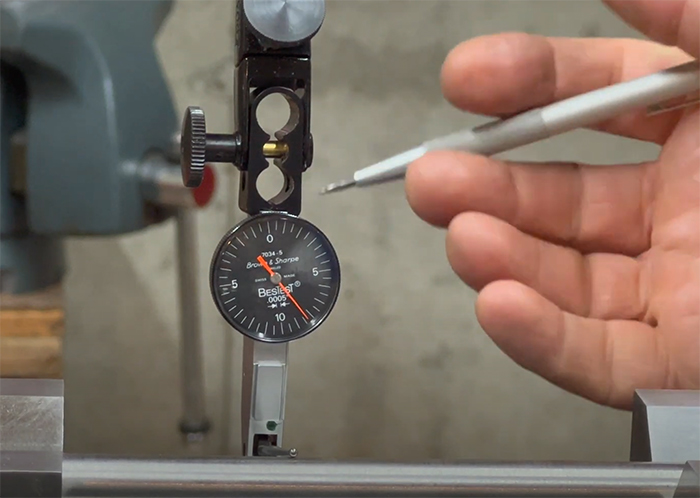

如果您想快速验证零件设置和机床对中,接触式测头至关重要。您可以测试工件归零、刀具偏置和重复精度,而不会产生废品。根据我的经验,将测头与其他方法结合使用,可以最全面地反映机床的精度。

即使是最小的间隙也会损坏精密零件。您应该对每个轴进行重复性测试,以确保您的机器始终到达相同的位置。在我自己的车间,我把这作为每周例行工作的一部分——尽早发现偏差可以避免日后出现巨大的麻烦。

通过使用这些标准方法,您不仅仅是在检查您的机器,您还在积极地保护您的生产质量。跳过这些步骤看似无害,但相信我,当关键批次产品未能通过检验时,您会后悔莫及。

确保数控机床保持高精度需要结构化的测试程序。以下是许多精密加工车间遵循的分步方法:

考前准备

彻底清洁机器,清除碎屑、灰尘和冷却剂残留物。

预热机器至少 30-60 分钟以稳定热膨胀。

确保车间环境受到控制——检查温度、湿度和振动。

轴对准和垂直度测试

使用测试棒或花岗岩方尺验证所有线性轴(X、Y、Z)是否正确对齐。

检查轴之间的垂直度,以检测可能影响多轴操作的错位。

主轴跳动测量

使用千分表或激光主轴测试仪测量主轴同心度和径向跳动。

记录读数以供将来参考和维护计划。

线性定位和重复性测试

沿每个轴进行定位测试,记录命令位置与实际位置。

执行重复性测试以确保机器在相同的命令下始终返回相同的位置。

圆弧插补(球杆仪)测试

使用球杆仪系统检查圆弧插补精度并检测间隙或伺服增益问题。

分析测试图表以识别可能影响零件几何形状的任何偏差。

数据记录和分析

以标准化格式收集所有测量数据。

将结果与 ISO 230 或 VDI/DGQ 标准进行比较,以确定机器是否满足所需的公差。

公差调整和校准

如果检测到错误,请调整机器参数或执行校准程序。

重新运行测试以确认修正已恢复准确性。

通过始终如一地遵循这些步骤,您可以确保您的数控机床在预期公差范围内生产零件,最大限度地减少废品,并长期保持可靠的性能。定期测试还有助于在小问题升级为代价高昂的问题之前发现它们。

要有效地进行数控机床精度测试,您需要合适的工具。激光干涉仪对于测量微米级精度的线性定位误差至关重要,而球杆仪测试仪可以快速发现诸如反向间隙或伺服增益问题之类的问题。千分表和千分尺可用于检查主轴跳动和线性运动,而测试棒或花岗岩方尺则有助于验证轴的对准度和垂直度。探测系统(例如接触式测头)可让您检查零件设置和刀具偏置,而不会产生废品零件。最后,校准软件和数据记录器可以更轻松地记录和分析测量结果,确保您的机床长期保持一致的性能。正确组合使用这些工具可确保您的精度测试可靠且可操作。

即使经过精心设置和定期测试,数控机床也可能会随着时间的推移出现精度问题。轴间隙、主轴错位和滚珠丝杠磨损是影响精度的最常见问题。如果机床尚未完全稳定,热膨胀也会导致零件偏移。要解决这些问题,重要的是调整机床参数、更换磨损的部件并根据需要进行重新校准。一些简单的预防措施,例如定期润滑、清洁和监测环境条件,可以在这些问题影响生产之前将其最小化。通过及时、系统地解决这些问题,您可以确保您的机床持续生产符合要求公差的零件。

保持数控机床的精度需要持续的预防性维护。定期清洁、适当润滑以及及时更换磨损部件对于确保轴和主轴可靠运行至关重要。监测温度、湿度和振动等环境因素有助于防止逐渐出现的偏差。定期进行校准和对中检查,可以确保小错误不会累积成代价高昂的问题。遵循日常维护计划,可以保护机床的精度,延长其使用寿命,减少意外停机时间,从而始终保持较高的生产质量。

如今,提高数控机床精度既需要可靠的实践经验,也需要对新兴技术的了解。首先,您应该关注基本原则:定期校准机床、保持适当的润滑,并密切监测刀具磨损。即使是滚珠丝杠或主轴部件的微小偏差也会显著影响精度,因此主动解决这些问题至关重要。控制车间环境也同样重要——温度波动、湿度和振动都会对机床性能产生细微的影响,因此请考虑使用气候控制、减震垫以及合理的机床摆放位置。

除了传统方法之外,2025 年还带来了提升精度的新机遇。许多制造商正在采用人工智能驱动的监控系统,实时跟踪性能,并在潜在偏差影响生产之前进行预测。物联网传感器可以持续反馈主轴行为、轴运动和热膨胀,让您能够立即进行调整。升级组件(例如高精度线性刻度尺或编码器)可以进一步降低误差幅度。最后,投资操作员培训可以确保您的团队了解如何解读测量数据并有效应对精度问题。通过将这些基本实践与现代技术相结合,您可以保持微米级的精度,并确保每个零件都符合您的质量标准。

数控机床精度是高质量制造的基础。通过了解影响精度的因素,使用正确的测试方法和工具,并保持一致的预防性维护程序,您可以确保您的机床提供可靠、可重复的结果。到2025年,利用人工智能监控、物联网传感器和高精度组件等现代技术可以进一步提高精度、减少废品并提升效率。

不要等到错误发展成代价高昂的问题——定期进行精度测试,主动监控您的机器,并及时了解最新进展。这样做不仅可以保障您的生产质量,还能提升您作为可靠制造商的声誉。立即开始优先考虑数控机床的精度,让您的运营保持最佳性能。