数控车床的世界是广阔的。深入了解此博客的核心内容,了解有关重要部分 - 攻丝程序的更多信息。在旅程中,深入研究不同的类型、编程概念等等。打开通往迷人而复杂的数控车床世界的大门。

在数控车床中,攻丝程序起着重要作用。攻丝使用主轴将螺纹切削到材料中。数控机床可提供高精度、高速执行任务。

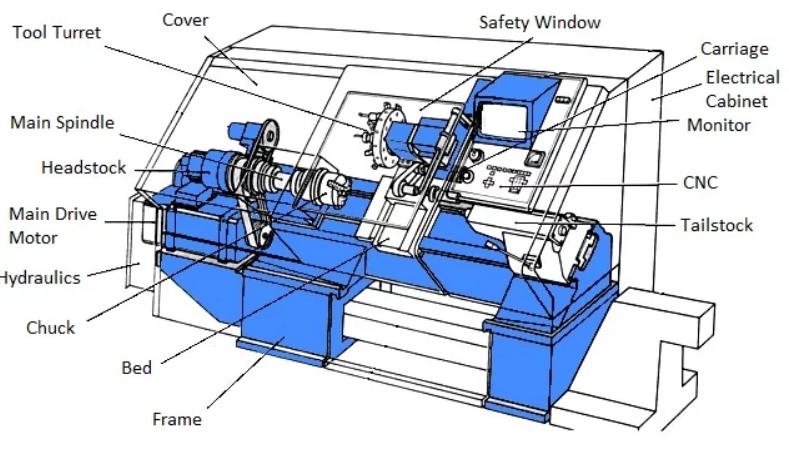

• 主轴- 数控车床的心脏是主轴。当主轴以高达 12,000 RPM 的速度旋转工件时,就会发生车削操作。

• 查克—— 卡盘固定工件。具有三爪或六爪的卡爪卡盘是最常见的。

• 炮塔 - 转塔容纳工具,旋转以定位正确的工具。八个站是标准配置,但也有十二个或更多。

• 工具托架 - 刀架固定切削刀具。精确对准对于准确工作至关重要。

• 尾座 - 尾座支撑工件的端部,特别是对于长件或重型工件。

• 运输 - 托架沿着工件移动刀具。精密导轨确保精确运动。

• 滑动 - 滑块帮助工具沿 X 和 Z 方向移动。高精度至关重要。

• 轴 - 在 CNC 车削中,X 轴和 Z 轴最常见。一些先进的机器提供 Y 轴运动。

• 控制面板 - 操作员使用控制面板输入程序并监控操作。现代面板具有触摸屏控制功能。

• 进给驱动 - 进给驱动器使刀具沿着工件移动。精密驱动器提供准确、可重复的运动。

• 冷却系统 - 冷却液可减少热量,延长刀具寿命。有些系统还会从工作区域清除切屑。

• 水平车削 - 在 卧式加工中心 车削时,主轴轴线呈水平状态。这是最常见的类型。

• 垂直车削 - 立式车床具有垂直定向的主轴。它们非常适合大型或重型工件。

• 双主轴 - 双主轴机床有两个主轴。它们提供更高的生产率,并且可以同时完成两项操作。

• 双炮塔 - 双刀塔机床有两个刀塔,可通过同时操作来提高生产率。

• 滑动主轴箱 - 滑动主轴箱机床可为小型复杂零件提供高精度。主轴箱移动,将工件送入刀具中。

• 动力工具 - 动力刀具机床配备旋转刀具,扩大了可能的操作范围。

• 倒立式 - 倒 数控立式加工中心 有一个移动的主轴,而不是工作台。它们具有高刚性和精度。

• 瑞士型 - 瑞士型机器具有滑动主轴箱和导套。他们擅长加工细长的工件。

• 混合车削 - 混合式车床将车削与铣削或磨削等其他操作相结合。他们可以在一次设置中完成零件。

攻丝在孔内产生螺纹。数控车床中的攻丝程序会有所帮助。刀具扭曲成金属。该程序使用G84代码。

精确的 RPM 很重要 - 通常为 60 到 800。速度随材料而变化。对于铝材,350 RPM 即可。润滑有帮助。适当的冷却也是如此。排屑至关重要。因此,请使用 75% 的螺纹啮合度。

人工使用,不是机器。通常为三个 - 锥度、第二度和塞子。简单的线程需要它们。

排屑槽中的通道可提升切屑。非常适合盲孔。铝、镍和铜受益。

向前射出切屑。非常适合通孔。用于碳钢。

冷成型,而非切割。没有筹码。坚固的螺纹。使用 30% 以上的扭矩。擅长铜、锌。

接触面积较小。转弯更容易。适用于坚硬的材料。坚固的铸铁使它们很方便。

对于管道。在配件中制作螺纹。水、煤气管道都使用它们。

逐渐切削刃。顺利启动。力较小。可用于一般材料。

平端。在孔的底部制作螺纹。与锥度丝锥配对。

挤压,而不是切割。对于延性材料。铝和低碳钢。

用途广泛,耐热。适用于手动和机器攻丝。 HSS-E 变体含有钴。

成本低,耐用性较差。用于维护,而非生产。

坚韧,耐热。非常适合不锈钢。

非常硬、脆。有色金属和塑料。

提高寿命,减少摩擦。用于高合金钢。

金色外观。降低摩擦力。通用应用程序。

极其艰难。适用于复合材料和有色金属材料。

延长水龙头寿命。减少摩擦。多用途 应用.

G 代码编程为 CNC 车床中的攻丝程序提供动力。它控制运动、速度和路径。它是 X、Y、Z、F 和 S 等数字精密加工的支柱。

攻丝循环在以下方面发挥着关键作用 数控程序。它们决定切削刀具的运动。它们通过 M03 和 M04 用于主轴方向以及 M05 用于停止来确保螺纹质量。

• 初始化: 使用 G90 开始攻丝程序,进行绝对编程。

• 工具选择: T01 选择第一个刀具。

• 主轴转速: S1200 将其设置为 1200 RPM。

• 进给率: F0.2决定切削速度。

• 攻丝周期: G84 处理攻丝循环。

• 工具缩回: G80 结束循环并退刀。

• 程序终止: M30 标志着程序的结束。

• 刀具补偿: 刀具半径的 G41 或 G42 偏置。

• 冷却液控制: M08启动冷却液; M09阻止了它。

• 错误检查: 防止事故并促进精确攻丝。

• 精密攻丝: G84 允许高精度螺纹加工。

• 一致的结果: 确保每个周期的一致性。

• 效率提升: 简化流程,节省时间。

• 简化编程: 使编写程序变得更加容易。

• 循环优化: 优化攻丝过程。

• 螺纹质量: 生产高质量的螺纹。

• 速度控制: 调节转速。

• 深度控制: 控制攻丝深度。

• 进给率: F决定速度。

• 转速: S调节主轴转速。

• 刀具偏置: G43 刀具长度补偿。

• 间隙平面: R 定义距离。

• 刚性攻丝: M29 可以进行同步攻丝。

• 啄式攻丝: 允许深孔螺纹加工。

• 倒立攻丝: 用于反向螺纹。

• 螺纹尺寸: 由工具定义。

• 切割深度: Z 值设置深度。

在数控车削领域,发那科攻丝程序的作用不容忽视。创新的 G84 循环简化了螺纹加工过程。

它拥有 X、Z、R、P 和 Q 等参数,可改善控制。通过组织良好的设置,线程创建的精度可以提升到另一个水平。

• 深度设置: Z 参数决定螺纹深度。它是获得准确的最终产品的关键参数。

• 进给控制: 螺纹质量取决于 F 函数。进给率管理在 G84 循环中至关重要。

• 主轴方向: 确保主轴完美对齐。 M19指令有助于实现最佳定位。

• 刀具补偿: G84 循环的一个重要方面。通过H功能进行管理,提高了精度。

• 回缩方法: 使用 G98 和 G99 进行管理。对于控制缩回平面很有用。

• 程序控制: M3、M4指令控制主轴旋转方向。对于线程创建至关重要。

• 循环中断: 紧急停止功能 M00,可在需要时暂停循环。

• 覆盖功能: 对于手动速度和进给调节至关重要。通过 F 和 S 命令处理。

• 模态命令: 对于持续运营至关重要。 G90 和 G91 等命令管理操作。

• 特殊周期: G74 和G76 分别管理左手螺纹和多头螺纹。

• 工具校准: 运行程序之前必须执行此操作。确保精度。

• 线程检查: 验证 G84 循环创建的螺纹可以防止出现问题。

• 排屑: 定期清除切屑可确保平稳运行。

• 机器状况: 定期检查和维护有助于长期性能。

• 循环验证: 定期检查确保计划按计划运行。

• 故障排除: 对于管理周期中可能出现的问题至关重要。

• 操作员培训: 经过培训的操作员可以优化 G84 攻丝程序。

• 方案修订: 定期修改程序有助于提高效率。

• 文档: 保留适当的变更和更新记录以供参考。

• G83 啄钻: 在 CNC 车床的攻丝程序中,G83 啄入材料。对于钢等金属,请使用短的 0.1 英寸啄木头。

• G73 高速啄: G73 的工作速度比 G83 快。非常适合较软的材料,切割速度提高 25%。

• G76 精镗: G76 使孔具有抛光外观。 3 英寸深度大约需要 15 秒。

• G81 钻孔循环: 使用 G81 加工简单的直孔。在铝上打一个 4 英寸深的孔大约需要 20 秒。

• G85 镗孔循环: G85加宽孔。选择 5 毫米刀具以获得最佳效果。

• G86 镗孔循环: G86 具有良好的表面处理效果。主要适用于洛氏硬度 50 以下的金属。

• G89 镗孔循环: G89 使刀具在孔中停留的时间更长。非常适合硬质材料上的光滑孔。

• G74 左手攻丝: G74 切削左旋螺纹。请记住,这些线程会转动逆时针。

• G92 螺纹加工循环: G92 制造螺钉和螺栓的螺纹。可以在 2 分钟内创建 20 个线程。

• G94 端面切槽循环: G94 雕刻凹槽。适用于材料表面。

• 刀具路径规划: 精度很重要。规划路径可防止碰撞并将精度提高 0.001 英寸。

• 周期时间: 计时可以减少浪费。设置周期以减少 15% 的生产时间。

• 同步动作: 同步移动以实现平稳操作。节省刀具寿命并获得更好的切削效果。

• 刀具磨损补偿: 抵消刀具磨损。将尺寸保持在 0.0001 英寸公差范围内。

• 螺纹铣削: 用工艺线 数控铣床 刀具。螺纹质量提高 20%。

• 子程序用法: 使用子例程以避免重复。节省 10% 的编程时间。

• 宏编程: 使用宏自动执行任务。提高效率、准确性和速度。

• 螺旋插补: 切割圆弧和圆。以 0.005 英寸的精度进行。

• 参数设置: 调整作业的设置。正确的参数可以减少错误。

• 循环函数: 循环功能节省时间。非常适合重复性任务。

• 点击几何: 选择合适的攻角。 60 度角是大多数材料的标准角度。

• 水龙头尺寸: 将丝锥尺寸与孔相匹配。对于 0.25 英寸的孔,使用 0.25 英寸的丝锥是理想的选择。

• 丝锥支架: 使用刚性支架。防止晃动并确保精确攻丝。

• 冷却液类型: 选择正确的冷却液。水基冷却剂在高温下效果很好。

• 刀具寿命: 监控磨损情况。钢丝锥循环 10,000 次后更换。

• 切屑去除: 经常清除切屑。攻丝提高 15%。

• 刀具破损: 检查工具是否损坏。立即更换损坏的水龙头。

• 工具材质: 对于硬质材料使用硬质合金。 HSS(高速钢)适用于较软的材料。

• 工具涂层: 钛涂层可减少摩擦。刀具寿命延长 25%。

正确的 RPM 设置(通常在 60-200 RPM 之间)可以优化 CNC 车床的攻丝程序。

进给率调整范围通常为每转 0.001 至 0.030 英寸,可确保精确的螺纹加工。

定期更换硬质合金或高速钢刀具可使刀具寿命延长 25-30%。

使用千分尺和卡尺实施计量实践,保持 +/- 0.0005 英寸的公差。

设置的刚性和一致的冷却剂流量建立了稳定可靠的攻丝工艺。

自动执行重复性任务可将周期时间缩短约 15%,从而简化整体生产。

将多个操作组合到一个程序中可以大大缩短周期时间。

适当的工具选择和维护实践可将运营成本降低近 20%。

高效的切屑去除方法和可回收冷却剂大大减少了废物的产生。

请参阅机器手册来破译报警代码,以便及时识别具体问题。

定期检查有助于检测齿轮磨损和夹紧压力不当等故障。

利用激光对准工具纠正导致尺寸不准确的轴未对准。

编辑 G 代码或 M 代码可以消除编程错误,从而防止机器崩溃。

检查切削刀具是否有断裂和磨损,并在发生灾难性故障之前更换它们。

确保工件没有表面缺陷和空隙,以避免出现不良的加工结果。

使用千分表进行精确校准可确保数控车床在指定的公差范围内运行。

结合传感器和实时反馈系统来持续监控加工过程。

参与计划的维护计划,以确保机器的最佳性能并防止停机。

将攻丝与镗削相结合 数控钻孔机 简化和高效的生产周期的操作。

利用多任务处理功能在单个设置中执行攻丝、铣削和车削。

结合车削和铣削操作来制造高精度的复杂零件。

部署多个主轴(通常为两到八个)可以提高生产率并缩短周期时间。

利用副主轴进行精加工,最大限度地提高复杂零件制造的效率和精度。

集成旋转刀具,无需重新装夹工件即可执行铣削、钻孔和攻丝操作。

使用棒料送料机自动装载棒料,显着提高生产率。

整合后勤工作以提高效率对工件后部进行加工,提高尺寸精度。

部署零件捕手以安全地移除成品零件,保护其表面光洁度和尺寸完整性。

• 尺寸检查: 采用精密测量工具,确保丝锥尺寸精度。确保螺纹与蓝图对齐。

• 螺纹量规测试: 使用通过/不通过仪表。验证内螺纹精度。

• 表面光洁度: 监控螺纹表面质量。实现光滑、干净的饰面。

• 金相分析: 确认材料成分。增强数控车床中的攻丝程序。

• 流程验证: 记录每个攻丝过程。验证是否符合规范。

• 不合格处理: 及时解决偏差。实施纠正措施以避免再次发生。

• 统计控制: 应用统计方法。控制和改进攻丝过程。

• 可追溯性: 保留详细记录。增强产品的可追溯性。

• 进行定期审核: 保证符合行业标准。

• 例行检查: 进行日常目视检查。识别任何明显的异常情况。

• 润滑: 定期涂抹适当的润滑剂。确保运行平稳。

• 打扫: 操作后清洁机器。保持工作空间整洁。

• 主轴对中: 经常验证主轴对准情况。提高运营寿命。

• 定期校准: 定期校准数控机床。保证攻丝准确。

• 工具变更: 及时更换磨损的工具。维持运营质量。

• 预防性维护: 实施主动维护策略。延长机器使用寿命。

• 机器磨损: 监控机器零件的磨损情况。实行及时更换。

• 部件更换: 更换有故障的组件。保持机器处于最佳状态。

在探索中,发现了数控车床攻丝程序的关键要素。获得有关类型、编程等方面的深入知识。

如需进一步了解,可以访问 数控扬森。更深入地了解并突破数控车削操作的界限。