制造商经常面临在加工操作过程中保持速度和精度的挑战。传统方法会产生过多的热量,导致刀具磨损并降低精度,从而导致效率低下。高速加工 (HSM) 提供了一种采用先进技术结合快速主轴速度和进给率的解决方案。这种方法可最大限度地减少热量产生和磨损,同时确保精确切割和更光滑的表面处理。通过采用 HSM,制造商可以减少生产时间并提高整体产品质量和运营效率。

高速加工 (HSM) 是一种专注于利用高主轴转速和进给速率快速准确地去除材料的工艺。与通常需要较慢、较重切削的传统加工不同,HSM 使用较轻、较快切削来实现精度,同时最大限度地减少热量和刀具磨损。

HSM 以显着更高的主轴速度运行,从而实现更快的材料去除和更光滑的表面。 CNC 和 CAM 技术增强了该流程,可精确控制刀具运动,确保效率和准确性。 CNC 编程可实现实时调整,优化速度和进给率,使 HSM 成为快速有效生产复杂零件的理想选择。

高速加工为现代制造提供了几个关键优势。提高主轴速度并缩短周期时间可提高生产率和精度。这些优点、更长的刀具寿命和材料效率使 HSM 成为许多行业的首选。

高速加工的主要优点之一是能够显着缩短循环时间。与传统加工方法相比,凭借更快的主轴速度和进给速率,可以在更短的时间内完成操作。周期时间的缩短直接意味着更快的生产,使制造商能够在给定的时间内完成更多的任务。例如,以前需要数小时才能完成的部件现在只需几分钟即可完成,从而简化了制造流程。

速度的提高使得每小时可以生产更多的零件。在大规模生产中,这种效率提升至关重要。高速加工可最大程度地减少操作之间的停机时间并实现连续生产,从而在不影响质量的情况下提高产量。制造商受益于更快的交货时间和改进的工作流程,使高速加工成为需要快速、大批量生产的行业的最佳解决方案。通过提高生产力,企业可以更有效地满足需求并提高盈利能力。

因素 | 传统加工 | 高速加工 |

周期时间(每个零件) | 20分钟 | 8分钟 |

每小时生产的零件数 | 3 部分 | 7 部分 |

运营效率 | 70% | 95% |

每班停机时间 | 1小时 | 15分钟 |

年产量(基于8小时轮班) | 5,760 个零件/年 | 13,440 零件/年 |

高速加工通过最大限度地减少操作过程中的发热和振动来提高精度。传统的加工方法通常会导致大量热量积聚,从而导致材料膨胀和变形,从而导致不准确。然而,通过高速加工,快速的主轴速度和较轻的切削减少了热传递,保持了材料的结构完整性并提高了整体精度。

在加工复杂的几何形状和复杂的零件时,尺寸精度尤其重要。高速加工使制造商能够实现更严格的公差,确保即使是最详细的部件也能精确生产。这对于航空航天和医疗制造行业至关重要,因为零件尺寸的轻微偏差可能会影响性能。

材料/几何形状 | 传统加工(公差范围) | 高速加工(公差范围) |

简单的金属零件 | ±0.05毫米 | ±0.01毫米 |

复杂金属零件 | ±0.1毫米 | ±0.02毫米 |

复合材料 | ±0.15毫米 | ±0.05毫米 |

聚合物 | ±0.2毫米 | ±0.08毫米 |

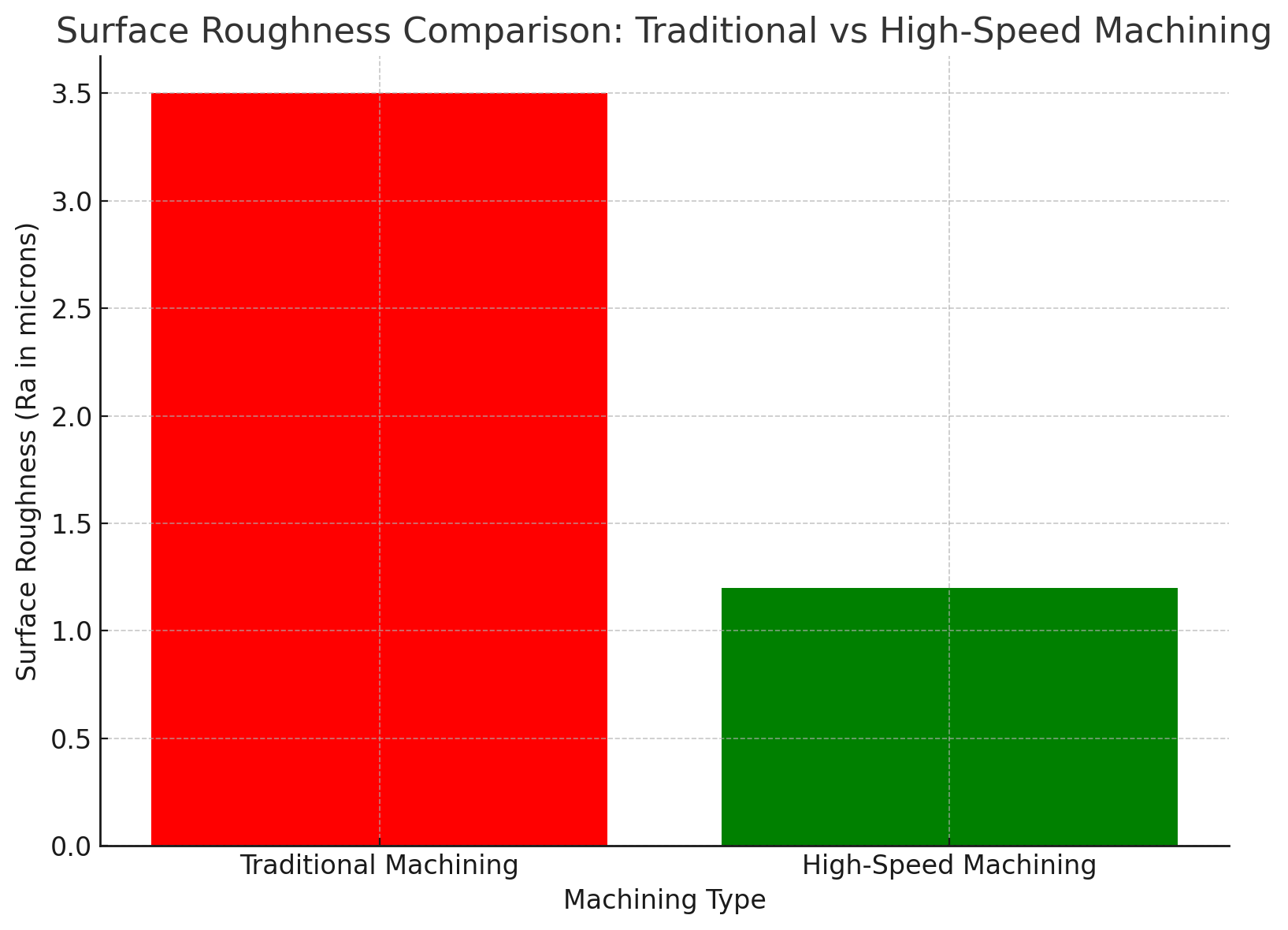

高速加工可实现更光滑的表面光洁度,通常无需进行二次加工。高主轴转速和精密刀具路径的结合减少了切削刀具和材料之间的摩擦,从而实现更干净的切削。因此,部件在加工后具有更好的表面质量,从而减少了打磨或抛光等额外工艺的需要。

这种改进的表面光洁度直接影响后处理和抛光要求。在传统加工中,粗糙表面通常需要大量的精加工步骤才能达到所需的光滑度。通过高速加工,更光滑的表面可以减少这些过程所需的时间和精力,从而加快生产周期并降低成本。这一优势对于需要具有优异表面质量的高精度部件的行业尤其有价值,例如航空航天、汽车和医疗设备制造。

高速加工通过降低切削力和温度来延长切削刀具的使用寿命。传统的加工技术通常会产生过多的热量和力,从而导致工具快速磨损。然而,在高速加工中,更轻、更快的切削可以最大限度地减少摩擦,使刀具保持凉爽并减少磨损。这使得工具的使用寿命更长,从而长时间保持切削效率。

刀具磨损减少,就减少了频繁更换刀具的需要,从而直接提高了操作效率。在传统方法中,在一个生产周期内通常需要多次更换工具,从而导致延误并增加成本。高速加工通过延长刀具寿命,最大限度地减少这些中断,从而实现连续生产,减少维护停机。这提高了生产率并降低了总体刀具成本,使高速加工成为满足长期制造需求的更具成本效益的解决方案。

高速加工 (HSM) 通过降低每个零件的功耗来提高能源效率。更快的加工周期意味着每个零件的生产时间更短,从而减少了机器的总体能源消耗。传统的加工方法往往需要较长的加工时间,导致电力消耗较高。相比之下,HSM 的快速主轴速度和高效的切削操作使零件能够更快地完成,从而降低单位能耗。

HSM 还减少了更广泛的制造过程中的能源使用。由于高速加工最大限度地减少了二次操作和刀具更换的需要,因此减少了机器的运行时间。此外,通过 HSM 实现更长的刀具寿命和更光滑的表面,减少了抛光和磨削等后处理任务所消耗的能源。 HSM 通过简化生产和最大限度地减少不必要的能源消耗,有助于实现更具可持续性和成本效益的制造流程。

高速加工 (HSM) 通过进行更精确的切割,显着减少材料浪费。传统的加工方法通常会去除多余的材料,从而导致废品率更高。相比之下,HSM 的精密切削刀具仅去除所需的材料,从而最大限度地减少浪费。这种精度对于拥有复杂零件的行业尤其重要,即使是轻微的错误也可能导致材料浪费和生产成本增加。

在使用钛或高级铝等昂贵金属时,有效利用原材料尤为重要。通过减少加工过程中的材料浪费,HSM 使制造商能够充分利用原材料。这降低了生产成本并使制造过程更加可持续。在材料成本较高的航空航天和医疗器械制造行业,HSM 减少浪费的能力可带来经济和环境效益。减少材料浪费还有助于优化库存管理,因为生产相同数量的零件所需的原材料更少。

高速加工 (HSM) 利用自动化来减少操作员持续干预的需要,从而最大限度地减少人为错误。 CNC 和 CAM 技术实现加工自动化,使机器能够在最少的监督下执行复杂的操作。这减少了手动处理可能出现的错误机会,提高了生产的整体准确性。

HSM 中的自动化还增强了制造的可重复性和一致性。一旦程序设置完毕,机器就可以多次重复相同的操作,而不会产生任何变化。这在大规模生产中特别有用,因为在大规模生产中保持许多零件的质量一致至关重要。手动调整需求的减少可确保生产的每个零件都满足相同的规格,从而减少缺陷并提高整体效率。

高速加工 (HSM) 通过处理各种材料提供了增强的灵活性。无论是钛和钢等硬金属、先进复合材料还是聚合物,HSM 都可以适应不同的材料类型,而不会影响精度或速度。这种多功能性使其成为需要对多种材料进行精密加工的行业(例如航空航天、汽车和医疗制造)的理想解决方案。

此外,HSM 非常适合大规模生产和原型开发。其批量生产的速度和准确性可确保大批量零件获得一致的结果。同时,HSM 的精度和适应性使其能够有效地创建原型,而在原型中,对细节和准确性的关注至关重要。这种双重功能使制造商能够在大批量生产和开发定制零件之间轻松切换,使 HSM 成为满足不同生产需求的重要工具。

高速加工 (HSM) 的优势及其对制造的影响

部分 | 要点 | 细节 | 对制造业的潜在影响 |

提高生产力 | 更快的循环时间,增加零件产量 | 由于主轴速度更高且循环时间更短,HSM 机器每小时可生产更多零件。 | 提高吞吐量、缩短上市时间并降低劳动力成本。 |

提高精度 | 精度更高、热量和振动更少 | 由于热膨胀和刀具挠度的减少而提高了精度。 | 对于航空航天和医疗等行业至关重要,这些行业严格的公差对于部件性能至关重要。 |

改善表面光洁度 | 更光滑的表面,最少的后处理 | HSM 可产生更精细的表面光洁度,从而减少或消除抛光或研磨的需要。 | 提高生产效率、降低成本、增强产品美观度和性能。 |

延长刀具寿命 | 减少刀具磨损,减少更换次数 | 工具中的先进材料和涂层可延长工具寿命,最大限度地减少停机时间。 | 减少模具成本、机器停机和操作员干预,提高整体流程效率。 |

能源效率 | 每个部件的能耗更低 | 更快的循环导致单位能耗更少;空闲时间的减少也降低了总体功耗。 | 降低运营成本,支持可持续制造,并满足能效法规。 |

减少材料浪费 | 精密切割减少废品,有效利用原材料 | HSM 的精度可减少废料,尤其是钛和铬镍铁合金等昂贵金属。 | 降低原材料成本,提高盈利能力,并因减少材料浪费而减少对环境的影响。 |

提高自动化程度 | 自动化流程减少人为错误 | CNC 技术减少了人工干预,确保质量稳定并减少错误。 | 提高可重复性,减少操作员疲劳,并允许更高产量的无人值守制造。 |

增强灵活性 | 适用于多种材质和生产规模 | 能够加工金属、复合材料和聚合物;非常适合原型设计和批量生产。 | 使制造商能够快速适应不断变化的需求、材料需求和不断变化的行业趋势。 |

HSM 高级数控机床的技术要求

• 高速加工 (HSM) 需要能够处理高主轴速度和进给率的先进 CNC 机床。这些机器的设计目的是即使在高速运行时也能保持稳定性和准确性。

• 5 轴数控机床 和 6 轴 CNC 机床对于 HSM 尤为重要,因为它们可以处理复杂的几何形状并提供更大的灵活性。附加轴可实现更精确的运动,使其成为复杂零件常见的航空航天和汽车行业的理想选择。

• HSM 依赖于由硬质合金、陶瓷或金刚石等耐用材料制成的切削刀具。这些材料对于承受高速运行过程中产生的高温和力至关重要。

• 这些工具采用了氮化铝钛 (TiAlN) 或类金刚石碳 (DLC) 等先进涂层,以增强其耐用性和耐热性。这些涂层可最大限度地减少磨损,使工具能够在较长时间内保持锋利。

• 冷却和润滑对于管理高速加工过程中产生的热量至关重要。如果没有适当的冷却,过多的热量会导致工具磨损和材料变形,从而降低工具的质量和使用寿命。

• 微量润滑 (MQL) 是 HSM 中使用的高效系统。它将少量润滑剂直接输送到切削区域,减少摩擦并防止过热,同时使用最少的资源。 MQL 系统有助于降低成本并提高加工过程的可持续性。

高速加工 (HSM) 广泛应用于航空航天工业,用于加工铝和钛等轻质材料。这些材料对于制造需要高强度和轻重量的涡轮叶片等零件至关重要。 HSM 可确保精度,同时缩短生产时间,使其成为需要复杂几何形状和严格公差的航空航天部件的理想选择。

在汽车行业,HSM 生产发动机部件、底盘和其他性能部件等关键部件。快速精确加工高强度材料的能力对于满足现代车辆的性能需求至关重要。 HSM 还可以实现更快的原型设计和更短的生产周期,使其成为汽车制造中的宝贵工具。

医疗行业依靠高速加工来制造高精度手术工具、植入物和医疗设备。这些组件需要卓越的精度和光滑的表面光洁度,以确保患者的安全和功能。 HSM 能够以最小的错误加工复杂零件,使其成为医疗设备制造商的首选。

高速加工 (HSM) 的主要挑战之一是先进机器和刀具所需的高额前期投资。 HSM 所需的精密数控机床和专用切削刀具比传统设备更昂贵。制造商必须仔细评估成本效益比,以确定投资回报 (ROI) 何时能够证明初始费用的合理性。这对于资本可能有限的小型企业尤其重要。

高速加工过程中的热量管理是另一个重大挑战。主轴转速过高会产生过多的热量,如果控制不当,可能会导致零件变形并损坏工具。为了解决这个问题,优化冷却系统和润滑方法至关重要。有效的热管理可确保加工零件的质量并延长切削刀具的使用寿命。如果无法控制热量,可能会导致成本高昂的返工、工具更换和停机,从而削弱 HSM 的优势。

• 混合加工将高速加工 (HSM) 与增材制造或激光切割等先进工艺相结合。这种集成可以提高生产灵活性,使制造商能够在单个工作流程中利用多种技术的优势。

• 通过将 HSM 与这些工艺相结合,制造商可以实现更高的精度和效率,特别是在处理受益于减材和增材方法组合的复杂几何形状或材料属性时。

• 人工智能、机器学习和物联网的集成正在通过智能制造改变高速加工。这些技术可以监控机器的实时数据,从而可以立即进行调整以优化性能。

• 人工智能和物联网支持的预测性维护通过在潜在问题导致机器停机之前检测到它们,进一步提高了生产力。实时性能分析帮助制造商最大限度地提高效率并最大限度地减少错误,使智能制造成为 HSM 未来的关键趋势。

高速加工 (HSM) 具有显着的优势,例如提高生产率、提高精度、改善表面光洁度、延长刀具寿命和提高能源效率。它还减少了材料浪费并支持制造过程中更高的自动化程度。这些优势使 HSM 成为需要高质量、高效生产的行业的重要工具。

然而,制造商必须在先进机器和工具的成本与提高的精度和生产力效益之间取得平衡。虽然初始投资可能很高,但从长远来看,效率提高、浪费减少和生产周期加快可能会超过这些成本。采用 HSM 使公司能够通过优化流程和产品质量来保持竞争力。