CNC加工以高精度和精确的操作推动了制造业的发展。手动加工中心对于过去的制造业来说是一个重大突破。然而,计算机控制程序及其在制造业中的应用使工业变得更加方便和灵活。

铣削、钻孔、镗孔、车削和许多其他制造工艺可以通过采用预编程控制的 CNC 加工中心精确完成。 CNC车削工艺和铣削工艺都很流行,但又相互对立。

这两个过程的主要区别在于 铣削中心 使刀具围绕工件旋转,完成送料操作。另一方面,车削中心不移动刀具。相反,工件被旋转以获得所需的操作。

数控车床能够在制造过程中执行多种操作。因此,它们被视为一体式数控加工中心。然而,在今天的文章中,我们将讨论数控车床中的攻丝程序。我们将引导您了解车床的攻丝循环、设计程序以及在车床上使用攻丝程序的好处。

那么让我们开始吧。

A 数控车床 是一种具有 3,4 轴或有时 5 轴的计算机数控制造机器。加工中心能够执行不同的切削操作,包括车削、钻孔、铣削或攻丝。

如果我们在数控加工中定义车削过程,那么它就是安装在主轴上的切削刀具线性移动而不是旋转的制造过程。相比之下,工件高速旋转才能得到所需的结果。

车削中心有两种类型:立式车削中心和卧式车削中心。每种类型的车削中心都有其自身的优点和缺点。 立式加工中心 主轴轴线垂直,刀具装在主轴内绕轴线旋转。相反,水平中心通常用于平坦表面。

在我们继续讨论 CNC 车削中心的攻丝程序之前,我们先对车削中心通常执行的操作进行基本概述。以下是 CNC 车削中心能够执行的操作列表:

1. 车削

2. 面向

3. 钻孔

4. 螺纹加工

5. 无聊的

6. 滚花

7. 切槽

这个问题的答案是肯定的!您可以在车削中心上攻丝预钻孔。车床上的数控攻丝通常用于圆柱形或圆形工件。车床上的攻丝循环可以使用刚性攻丝循环来设计。

刚性攻丝循环可以在专门具有操作能力的机器上进行编程。通过在车床上使用攻丝循环可以消除不同步的问题。不支持刚性攻丝的机器需要单独的丝锥支架来执行攻丝。

车床上的攻丝程序也类似于普通攻丝程序,根据制造过程中所需的孔的类型和深度需要不同的丝锥。攻丝是在 CNC 加工中心的钻孔内创建螺纹的过程。

与大多数 CNC 加工中心一样,G84 是攻丝操作常用的功能。如前所述,刚性攻丝用于车床切削预钻孔的内螺纹。普通攻丝和刚性攻丝的主要区别在于,刚性攻丝中丝锥被锁定在主轴中。另一方面,在标准攻丝的情况下,攻丝头沿主轴轴线具有自由度。

使用刚性攻丝功能的好处是可以延长丝锥的使用寿命,获得更好的零件质量并缩短加工时间。因此,该技术对于攻丝盲孔非常有用,其中攻丝深度控制是一个重要问题。

我们还将引导您完成数控车削中心的攻丝过程,并指导您创建程序来运行刚性攻丝操作。让我们进入下一部分,了解如何使用 G84 对车削中心的攻丝进行编程。

G84攻丝循环通常用于刚性攻丝,不需要攻丝头。相反,丝锥由标准刀架固定。当孔深较大时需要深孔攻丝时,可以采用相同的循环。在这种情况下,固定循环会一次又一次地重复,直到达到完整的螺纹深度。

让我们逐步了解一下 G84 的每种类型的攻丝循环。

让我们从刚性攻丝循环的基础知识开始。刚性攻丝循环的 G 代码为 G84。 G84攻丝意味着这种攻丝操作将沿x轴进行。换句话说,操作将在 z 轴上运行。

刚性攻丝循环程序将按如下方式输入到车床上:

G84 Z R Q F

在某些情况下,还可以在函数中加上P,则写为:

G84 Z Q P R F

这些字母在车削中心沿 z 轴的攻丝程序中代表什么?

G84 = G代码,表示顺时针旋转的攻丝循环

• Z是指在攻丝操作中必须加工螺纹的孔的深度。

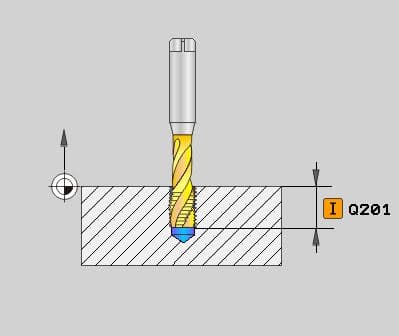

• Q是指啄距,单位为微米(μm)。当您想要钻长孔时,啄距是一项相关措施,而仅用一个攻丝循环是不可能实现的。我们将在下一节中进一步讨论啄攻循环。

• R是程序中的退刀值。它意味着距啄应该结束的初始点的距离。一般G代码中,R指的是工件的半径。但对于G84攻丝循环来说,是指攻完每个螺纹后距原点的退刀距离。

• P并不总是使用,但使用时指的是在球洞按钮处的停留时间。您可以添加停留时间(以毫秒为单位),以便在每次螺纹加工后停止机器,以从钻孔中去除切屑。

• F是节距尺寸的值。例如,在 M 10 x 1.5 的情况下,f 的值为 1.5

定义完这些值后,我们来谈谈线程处理过程。您必须添加 z 值来表示螺纹深度。

另外,在编写程序时,退刀值也是必须的;否则,机器将返回到程序中定义的最后深度。不要跳过 R 值,因为添加该值会返回到更靠近材料表面的位置而不是安全、快速的距离,从而提高攻丝操作的速度。

如果我们谈论深孔攻丝循环,当您想在车床中心上加工长孔时,它非常有用。对于浅孔,不需要使用啄孔值;无需重复循环即可完成。

佩克攻丝循环对于长孔有益,因为它有助于延长丝锥寿命并避免丝锥断裂。例如,如果要攻丝 30 毫米的孔,则可以攻 3 个 10 毫米的孔或 6 个 5 毫米的孔。

对于深孔攻丝循环,必须使用深孔攻丝。丝锥将分阶段攻丝。 Q 值定义了主轴反转并返回到 R 位置之前将攻丝的螺纹距离。

现在让我们制作一个在车床上运行的攻丝程序示例。

假设孔的深度为 30 毫米。

丝锥尺寸值为M 10 x 1.5,这意味着基本直径为10毫米,螺距尺寸为1.5毫米,钻头尺寸将为8.5毫米。假设我们想要制作三啄,每啄 10 毫米。车削中心的攻丝程序如下:

G84 (X) (Y) Z R (Q) F

X 和 Y 表示孔坐标,这是一个可选值。

然而,如果我们必须给出车床上攻丝程序的完整示例,则它将如下所示:

00002

N1

G28 U0.0 W0.0

G97 S100 M4

M08

T0101

去 X 0.0 Z 2.0

G84 Z30.0 R1.0 Q10000 F1.5

G28 U0.0 W0.0

M09;

M05;

M30;

车床上的完整程序意味着 S 的值为 100。为了攻丝目的,它应保持在 100-300 之间。否则,你可能会受到影响。

M4代表攻丝刀具的参考点。这是攻螺纹时的攻丝位置。当丝锥完成螺纹加工后,它返回到 M3。

F 表示进给速率,等于节距速率。

G28是主轴经参考点回零位。

M09表示关闭冷却液,M05表示主轴停止,M30表示程序结束。

数控攻丝无论是在车床、铣床还是任何其他数控机床上进行,都具有多种优点,包括成本效益、工艺简单和精度更高。然而,使用车削加工中心进行攻丝的具体好处如下:

刚性攻丝比螺纹铣削快得多。快速攻丝循环使其成为一种有效的螺纹加工工艺。刚性攻丝的速度如此之高,以至于它可以在相同尺寸的孔的螺纹铣削所需的时间的一小部分内完成螺纹加工。

丝锥在车削过程中不移动,而是旋转工件或零件来加工螺纹。也可以在车削中心刚性攻丝时啄窄孔,以避免丝锥断裂。

死板的攻丝最好在盲孔上进行,因为螺纹长度是铣床所关心的问题。您可以轻松控制螺纹孔的长度,并通过深孔攻丝获得高精度。

在数控车削中心上攻丝也有一些缺点。最常见的如下。

当您想要在盲孔中攻丝时,最大的挑战是由于切屑过载而导致的断屑。切屑去除是车削中心未得到认真解决的主要问题之一。但是,您可以添加代表停留时间的 P 值,但在铣削中心中,可以提供更好的切屑控制,从而更容易加工孔而不受任何阻碍。这是您可以添加到程序中以在攻丝循环之间去除切屑的时间。

车床中心攻丝需要针对不同孔类型的专用丝锥。它会影响该方法的成本效益。

我们分享了您需要了解的有关数控车床中运行的攻丝程序的所有信息。我们还向您介绍了攻丝循环的完整程序以及数控车床的程序的外观。但是,在选择用于任何操作的机器时,您应该仔细评估所有因素。我们希望这些信息能够帮助您利用车削中心加工不同类型的螺纹孔。