如今,桥式铣床已成为航空航天、汽车、能源和重型机械等行业制造商不可或缺的工具。随着工程设计变得更加复杂,并且需要增强稳定性、精度和灵活性以加工大型和重型工件以达到极其严格的公差,桥式铣床的使用越来越多。作为具有多轴功能的刚性高架桥式结构,与传统膝铣机或铣刀相比,桥式铣刀可提供高精度切割。 龙门铣床.

在本文中,我们将了解桥式铣床如何连续生产小型机器无法制造的复杂部件。无论您的研发工作还是大批量制造需求,桥式铣床都能提供灵活的解决方案,以最大限度地提高生产率并最大限度地减少错误。

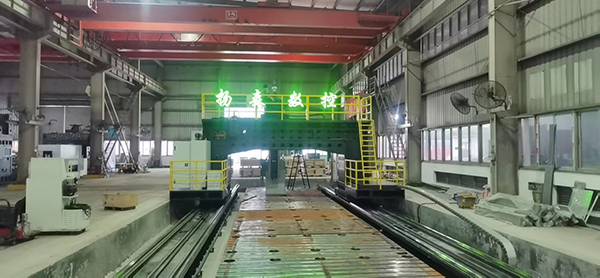

A 桥式磨机 使用巨大的架空桥组件来支撑主轴和工作台,而不是立柱或龙门架。主轴在 X、Y 和 Z 轴上移动时由作为刚性支撑臂的桥固定,下方的工作台相对于切削刀具定位。

这种高架布置使桥下方的整个区域为超大零件和组件敞开,从而允许加工比传统立式铣床更大的工件。桥式磨机的名字来源于横跨工作区域的桥形梁。

桥式粉碎机的关键部件是:

● 桥 - 支撑主轴滑动并提供振动阻尼的大型顶梁。它包含将主轴定位在 X 和 Y 方向的机构。

● 主轴 - 固定切削刀具的旋转轴。它由主轴滑块内的电机提供动力,功率高达 50 马力。高扭矩主轴可快速去除材料。

● 工作台 - 支撑工件的大型固定或移动平台。它为夹具和固定装置提供了精密的安装表面和 T 形槽固定装置。

● 柱 - 一端固定的垂直构件,有助于支撑桥梁。该列可以容纳控制或服务。

● 鞍座 - 安装在琴桥下侧的移动横向部件。它将主轴滑块定位在 Y 轴上,横跨工作台的宽度。

● 主轴滑块 - 沿 X 轴桥来回移动的托架组件,将主轴定位在工件上方。

与龙门铣床或膝铣机相比,桥式铣床明显更重、体积更大,由于其连续铸铁或焊接钢架空设计,主桥的刚性要高得多。这种质量和稳定性对于吸收切削力和抑制可能影响精度的振动至关重要。

刚性结构还最大限度地减少了强力材料去除过程中主轴的偏转,从而实现更严格的公差。当加工由钢或钛等坚韧材料制成的大型部件时,桥式铣床的稳定性对于实现无颤振结果至关重要。它们的顶置配置还允许几乎无限的工件尺寸。

桥式铣床可提供不同的轴配置和自动化水平,以适应广泛的应用:

最简单的桥式铣床设计有两个线性轴,允许在 X(纵向)和 Y(横向)方向上运动。这可以将工件定位在主轴下方,以进行基本的 2D 操作,例如平面的端面、钻孔、镗孔和端铣。虽然多功能性有限,但 2 轴桥式铣床是大批量生产大型基础零件的经济选择,因为它们的运动范围足以进行简单加工。

3 轴桥式铣床增加了一个可垂直升降主轴的 Z 轴。这允许进行有角度的铣削操作,例如螺旋插补,从而可以加工斜角、锥度、轮廓和有角度的特征。附加轴提供了 3 维加工能力,而不仅仅是 2 维。制造商获得更大的灵活性,可以使用 3 轴桥式铣床生产更复杂的部件。

在 5 轴桥式铣床上,除了在 X、Y 和 Z 上线性移动外,主轴头还可以在两个附加旋转轴上倾斜和旋转。这使得主轴几乎可以从任何方向接近工件,而不仅仅是垂直。 5 轴运动有助于在一次设置中对复杂的 3D 表面和轮廓进行高精度加工,从而极大地节省时间和成本。许多航空航天和叶轮部件由于其复杂的混合或雕刻几何形状而需要 5 轴铣削。

现代计算机数控 (CNC) 桥式铣床可以提前对所有加工操作进行精确编程。这样可以通过按钮实现重复切割过程的自动化,而操作员干预最少。计算机控制精确编排和执行批量生产的刀具路径。自动化工具更换装置、托盘更换装置和机器人零件装载/卸载系统可以进一步提高跨多个班次的无人值守制造的生产率。

桥式铣床的悬臂式顶置设计使主轴下方的整个区域为超大零件和组件敞开。对于重量超过 100 吨的巨型部件,常见的工作台尺寸范围为 5 x 10 英尺到 20 x 60 英尺。巨大的电机通过精密滚轮或静压方式驱动工作台。这个广阔的工作区允许在单个夹具中批量加工多个大型零件或整个焊件,从而最大限度地减少设置。

连续高架桥重达 100,000 磅,采用刚性箱形导轨结构,其抗偏转和阻尼振动性能远优于连接立柱或龙门铣床。这种稳定性可防止刀具颤动,允许进行更重的切削,并实现主轴托架在大跨度上的高精度运动。即使是最小的振动也会降低精度和表面光洁度。

高达 50 马力的高扭矩主轴在桥式铣床上很常见,用于为硬质合金提供动力并快速从大型零件上去除材料。高达 15,000 rpm 的更高转速可提供理想的切削速度,从而优化刀具寿命和表面光洁度。主轴盒已预装,以实现热稳定性和最小跳动。

X、Y、Z 轴上的滚珠丝杠具有高导程精度,可实现精确定位和 0.001 英寸以内的重复精度。通过预加载消除齿隙。移动重型部件时,精密磨削箱形导轨或线性导轨可保持严格的几何公差。

可选旋转轴通过允许角度切割和 5 轴插补运动扩大了可能的铣削操作范围。倾斜主轴有助于在一次设置中加工复杂的 3D 轮廓、雕刻表面和复杂的刀片几何形状。

桥式铣床配备 CNC、换刀装置、托盘穿梭车、机器人零件处理、自动润滑等,可实现无人值守制造,从而实现最大生产率。无需操作员跨多个班次的干预即可加工数百个零件。

飞机构造依赖于由铝、钛或复合材料铣削而成的大型整体部件,例如机翼、框架和舱壁。起落架、涡轮机、变速箱壳体和其他组件也需要高精度。桥式铣床通过精密仪器提供这些高价值航空航天部件所需的工作范围和精度。

汽车制造商利用大型钢或铝铸件和焊件加工发动机缸体、气缸盖、曲轴、变速箱、车轴、车轮和车身部件。桥式铣床对这些重型零件保持严格的公差,同时快速去除材料。它们的高刚性适合嘈杂的环境。

大型挖掘机动臂、推土机履带链节、液压缸、压力机框架和其他超大零件需要稳定的桥式铣床来承受重型加工中固有的振动。他们擅长从厚铸件和制造件中去除大量材料。

较大的注塑模具、压铸模具和铸造模型需要桥式铣床的精度,以准确地生产轮廓型腔而不变形。它们的工作量甚至可以容纳 400 吨的巨大塑料或金属模具。严格的过程控制优化了成型零件的质量。

涡轮机、压缩机、反应堆、阀门、海上平台组件等在制造过程中利用了桥式铣床的长行程和精度。工厂维持这些在极端条件下运行的昂贵零件的质量标准。

刚性高架桥提供的稳定性可实现极其严格的公差,即使在使用钛或镍合金等易振动材料加工大型零件时也是如此。避免了颤动,从而实现平滑、准确的切割。

与小型铣床相比,桥式铣床有不同的尺寸和不同的轴配置,可以处理更广泛的材料和零件几何形状。其重型结构允许加工从不锈钢到复合材料的所有材料。

虽然桥式铣床需要更大的前期投资,但它们可以最大限度地提高生产率并最大限度地降低大型部件的运营成本。他们能够将多项操作整合到一个设置中,从而大大节省夹具、工具、编程和质量检查的费用。

跨越广阔工作区域的连续切割可缩短循环时间。托盘更换装置和零件装卸自动化进一步提高了多班次大批量生产的吞吐量,从而提高了资产利用率。

工业桥式研磨机专为在恶劣条件下全天候运行而设计。它们可以承受大量使用,并且停机时间最短。经过正确的安装、维护和培训后,许多产品可以可靠运行数十年。

考虑当前和未来的最大零件尺寸,以确保工厂能够容纳它们并为夹具和工具提供空间。太小的机器会严重限制性能。

所需铣削操作的类型和复杂性决定了理想的轴数。 5 轴铣床提供最大的应用灵活性,并通过多边加工减少设置,但成本更高。

充足的主轴功率可防止在去除大量材料时出现减速或停转。转速高达 15,000+ rpm 的更高扭矩主轴可实现更快的铣削和精加工进给/速度。确保电力满足需求。

更昂贵的机器通常通过更精确的滚珠丝杠、导轨质量、减振和热稳定性来提供更高的精度。仔细评估精度需求。

预先考虑托盘更换装置、机器人零件处理、工具更换装置、数控编程和其他自动化,而不是事后进行困难的改造。这优化了熄灯生产。

可靠的本地服务和技术支持将最大限度地提高正常运行时间和生产力。确保机器制造商在质量和客户服务方面拥有良好的声誉。

重载铣削过程中的过度振动会导致颤振、精度问题、表面光洁度差以及刀具寿命缩短。仔细的夹具、平衡的刀具、自适应进给控制和主轴速度的平滑斜坡有助于减轻振动。

加工过程中的摩擦热会导致部件膨胀,从而改变尺寸。冷水机和冷却剂系统可以抵消热量的增长。 CNC 还可以根据温度传感器改变刀具路径来进行补偿。

磨料合金会迅速降低切削工具的性能。先进的刀具材料、涂层、速度/进给的正确选择以及索引刀片都有助于对抗磨损。过程中的测量可以自动调整刀具直径的损失。

桥式粉碎机有数千个移动部件,需要定期润滑、检查和维修,以获得最佳可靠性。熟练的技术人员应跟踪并进行预防性维护。

桥式磨机具有巨大的占地面积、高度和重量,需要大量的占地面积、加固的基础和索具设备。设施必须仔细规划布局以适应其体积。

采用人工智能的智能机器监控可通过预测性维护、故障排除、自适应控制和自动检查来实现更高的生产力。工厂将实现自我优化。

下一代桥式铣床将在一个平台上整合车削、磨削、钻孔、攻丝和其他功能,以便在单一设置中完成复杂零件的生产。混合动力机床将继续受到关注。

越来越多的制造商正在采用钛、铬镍铁合金和复合材料等难加工材料。未来的主轴、工具、编程和控制将针对这些特殊材料进行优化。

将采用环保润滑系统、智能睡眠模式、混合驱动和主轴中心冷却液,以提高能源和流体效率。桥式工厂变得越来越环保。

桥式铣床具有巨大的工作区域、卓越的稳定性和多轴灵活性,使制造商能够在制造大型复杂零件时提高精度、生产率和敏捷性。他们是优化关键航空航天、汽车和重工业零件的产量、质量和一致性方面的领导者。

桥式铣床是一项更大的前期投资,但从长远来看,减少设置、改进工作流程和提高产量所节省的成本是巨大的。随着工程部件变得越来越大、越来越复杂,桥式铣床的战略重要性只会越来越大。寻求最大限度提高制造能力、产能和竞争力的公司应认真考虑使用桥式轧机。它们的优势是独一无二的,使制造商能够做到小型机器上不可能做到的事情。