制造和建筑企业面临的主要运营挑战是如何提高生产速度和精度水平。采用传统方法进行钻井作业耗时长、结果不可靠且劳动强度大,从而导致作业延误和成本增加。航空航天、汽车和结构工程行业对精度的严格要求,导致低效作业造成重大损失。

数控钻孔机是一种高效的生产工具。自动化系统提供精准的钻孔性能,同时最大限度地减少人工干预,从而消除错误和不必要的材料损耗。该技术可提高生产效率、实现高效的材料管理,并实现始终如一、无差错的性能。数控钻孔技术能够帮助企业通过提高运营效率和标准化产品质量来获得更佳的市场表现。

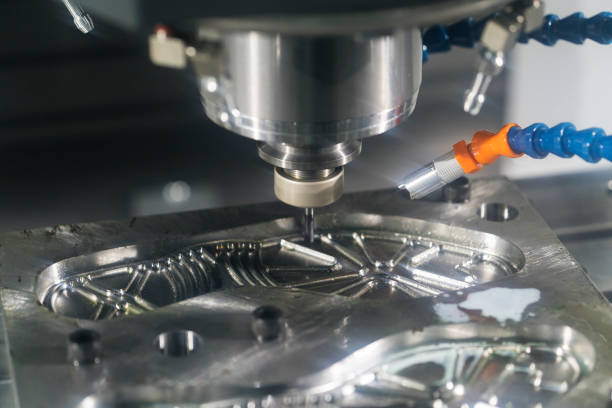

数控钻孔机凭借其先进的自动化和智能控制系统,能够轻松完成复杂的设计和大批量生产。这些机器能够支持钢铁和复合材料的生产,对社会各行各业都至关重要。当数控钻孔成为企业运营的一部分时,它可以提高生产速度、降低成本并提升产品质量。

这 数控钻孔机 是一种自动化系统,可在不同材料上精确钻孔。数控技术的控制指令驱动钻孔过程。该系统能够消除人为误差,确保精确度。由于该机器能够进行高速、精确的钻孔操作,因此在航空航天、汽车和建筑项目中得到了广泛的应用。

传统钻孔采用手动操作,导致结果不一致。采用 CNC 技术的设备根据预先编程的指令执行钻孔功能,这些指令确定钻孔深度、位置和尺寸规格。CNC 钻孔机的连续运行优于传统方法,减少了停机时间并加快了生产速度。自动化减少了操作过程中的材料浪费和刀具磨损。

通过数控技术集成软件驱动的自动化系统,彻底改变了行业的制造流程。对于采用 CAD/CAM 设计的机器来说,复杂的钻孔操作变得更加简单。运营效率的提升降低了人工成本,并使行业能够以最少的人员监督实现大规模运营管理。

数控钻孔机种类繁多,适用于特定的工业目标。钻孔设备的选择取决于工件尺寸、所需孔深和生产规格。

立式数控机床的钻轴通过垂直运动进行操作。这些机床在平面和金属板上钻孔时性能卓越。汽车和建筑行业将这些机床作为标准操作程序。由于机床向上定位,用户可以轻松地将钻头定位到工件上,因此钻孔操作变得更加简单。此类机床能够在一次操作设置中精确钻出多个孔。

卧式数控钻床的主轴以与地面水平面一致的方向运行。该机床支持在大型重型工件上钻出深而精确的孔。造船生产设施、航空航天和重型机械制造业都使用这种机床技术。这些机床具有更佳的排屑能力,可钻出更高质量的孔并延长刀具的使用寿命。

多轴数控钻孔机 它可以向各个方向移动,直接从当前位置以不同角度钻孔。航空航天和模具制造行业的制造商受益于这些机器执行复杂的钻孔程序。这些机器缩短了生产时间,同时提高了复杂孔型的精度。

现代深孔钻削设备通过精确的运动来加工出精密且延伸的孔。深孔钻床的应用领域包括石油和天然气管道、医疗植入物以及液压部件。这些机器集成的特殊冷却和润滑系统可防止刀具磨损和过热。制造业依赖于这些刀具,因为它们可以加工出尺寸大、一致性高的孔。

便携式数控钻机采用轻量化设计,适合无法搬迁的现场施工项目,因此允许在施工现场进行钻孔作业。它们适用于桥梁建设、铁路和造船厂等项目。该设备灵活高效,使工人无需专门的车间即可进行精密钻孔。

机器类型 | 主轴方向 | 最适合 | 优势 | 行业 |

立式数控钻床 | 垂直的 | 扁平且薄的工件 | 精度高,设置简便 | 汽车、建筑 |

卧式数控钻床 | 水平的 | 大型和重型部件 | 更好的排屑效果,深孔 | 造船、航空航天 |

多轴数控钻孔 | 多向 | 复杂的孔型 | 灵活,减少重新定位 | 航空航天、模具制造 |

深孔钻 | 垂直/水平 | 长而精确的孔 | 专业冷却,精度高 | 石油天然气、医疗器械 |

便携式数控钻孔机 | 各不相同 | 现场钻井 | 灵活,用于大型结构 | 铁路、造船厂 |

CNC 钻孔机使用多个重要部件,确保操作精准高效。CNC 钻孔机的各个部件均可实现钻孔操作自动化,同时提高生产效率。

• CNC控制单元处理的程序指令成为钻孔机的引导系统。

• CAD/CAM 软件将数字设计发送到该装置,然后转换为钻孔控制信号。

• 操作员可以通过界面修改速度设置、进给速度和孔深。

• 现代 CNC 系统利用工厂自动化建立远程监控功能和自动数据跟踪功能。

· 主轴夹持并高速旋转切削刀具,实现精确钻孔。

· 切削工具根据材料类型和孔尺寸要求而有所不同。

· 工件夹持装置(例如夹具和虎钳)可固定工件以防止移动。

· 这些部件的正确对齐可确保孔的准确定位并最大限度地减少工具磨损。

· 伺服电机的多轴运动可实现平稳、精确的钻孔操作。

· 电机利用钻孔深度和材料硬度来控制其速度和扭矩输出。

· 机器人技术减少了人机接触,从而产生了统一的结果,同时加快了制造时间。

· 钻孔操作的准确性通过反馈传感器来保持,该传感器可监控任何过程偏差。

· 利用冷却系统的工具通过润滑来防止过热,从而延长其使用寿命。

· 排屑系统通过收集金属屑来保持钻孔区域的清洁。

· 当正确执行切屑管理时,孔的质量会提高,并且工具不会堵塞。

· 高速钻孔工艺需要采用空气或真空技术的有效排屑系统。

要求高精度和高效率的行业广泛使用数控钻孔机。这些机器使公司能够以更高的速度生产,并保持统一的质量标准。

飞机部件上的精密孔需要数控钻孔系统,这对于航空航天制造至关重要。这些机器在钻孔发动机支架、机身面板和起落架等部件时能够实现高精度。国防行动使用数控钻孔机来制造导弹外壳、武器系统和军用车辆。在工业应用中,安全性和性能直接取决于精确的钻孔和一致的结果。

汽车制造商使用数控钻孔机来生产发动机缸体、刹车部件和底盘部件。这些机器能够快速有效地完成重复性钻孔任务,从而提高生产效率。重型机械制造商使用数控钻孔机来精确对准大型机架、液压系统和结构部件中的孔。这些行业受益于数控钻孔,因为它可以对钢和铝等各种材料进行钻孔。

建筑施工高度依赖数控钻孔,因为它能够在构成建筑框架的钢构件上钻孔。该设备通过其制造流程生产预制建筑结构、桥梁和轨道系统。通过常规程序精确钻孔可确保组件正确对准,从而缩短总装配工期。数控钻孔机的应用范围已扩展到钢筋混凝土和复合材料,使其能够参与当代建筑活动。

石油天然气行业的管段、阀门和钻机部件的制造过程需要精确的钻孔程序。数控钻孔使零件能够承受高压和恶劣的环境条件。钻杆接头、法兰和压力控制系统中孔的精确定位对于其安全组装至关重要。采用数控钻孔机可以帮助石油天然气公司减少生产失误,并延长设备的使用寿命。

造船业依靠数控钻孔工艺来生产船体、发动机部件和结构加固部件。海洋作业需要这些设备来钻削耐腐蚀的不锈钢和钛合金材料。达到精确度的钻孔作业可以增强船舶部件的强度,使其能够承受恶劣的海洋条件。海上平台的开发也离不开数控钻孔机的支持,这些设备利用其强大的功能在支撑结构和甲板配件上钻孔。

大型工业依赖于数控钻孔机,因为它们具有多种优势,可以加速制造流程。这些机器能够以更低的运营成本生产出更高质量的产品,从而提高生产力水平。

精度是数控钻孔机的一大优势,因为它们能够在操作员所需的精确位置钻孔。端到端编程使机器能够稳定地执行工作序列,从而确保每个钻孔周期内产品规格的一致性。对于依赖严格公差控制的行业(例如航空航天和汽车生产),能够始终如一地复制钻孔过程至关重要。通过一致的操作,即使同时生产多个工件,机器也能减少最终产品的缺陷。

数控钻孔机比传统的手动钻孔操作更快,生产效率更高。其自动化操作使制造商能够在更短的时间内完成更大的订单。其连续运行减少了对人工操作的需求,从而减少了所需的总劳动力。这种效率带来的流程加速使项目完成速度更快、生产流程更高效,并且能够在不牺牲产品质量的情况下满足紧急期限。

通过自动化,数控钻孔机减少了必要的人工,直接降低了运营成本。数控钻孔的精确性可以减少材料浪费,因为它可以确定精确的孔位和深度,从而最大限度地减少每个制造部件的材料消耗。实施数控钻孔机可以帮助企业降低材料成本,获得更高的财务回报。自动化钻孔过程可以降低错误频率,从而降低报废和返工成本。

这些钻孔机功能多样,能够处理各种材料,包括钢、铝和现代复合材料。钻孔设备可根据钻孔材料自动调整参数,控制主轴转速和工具压力。一台灵活的机器取代了生产过程中针对不同材料配备多台专用设备的需要。数控钻孔机能够处理各种材料,适用于汽车、航空航天和建筑行业。

您的企业需要一台数控钻孔机,需要仔细选择,因为它将决定生产效率和整体生产力。必须分析各种因素,才能确定该机器是否满足您的所有运营需求。

• 主轴功率:主轴功率决定了机床高效加工高难度材料和进行大型钻孔作业的能力。主轴的功率需求取决于材料硬度;加工钢时需要更大的功率,而加工较软的材料时则需要较低的功率。

• 自动化水平:自动化程度决定了机器如何在无需太多人工干预的情况下完成操作。自动化可以提高生产速度并降低人工成本。评估您的生产需求和劳动力实力,以确定所需的自动化程度。

• 工件尺寸:由于机床将负责处理您的生产任务,因此必须支持各种尺寸的零件。加工较大的零件时,必须选择工作台较大且容量要求更高的机床。

• 材料兼容性:所需的钻孔方法因材料类型而异。请确认数控机床系统能够兼容所有商业材料,包括金属和复合材料。

• 耐用性:耐用的机器在连续运行期间能够保持其性能品质。采用优质材料和精密部件的机器将运行更长时间,从而降低运营成本。

• 维护:检查机器维护程序的便捷性,并评估其关键部件的维修便利性。维护次数少或维护流程便捷的机器,其可维护性能够缩短停机时间。

• 软件兼容性:数控钻孔机必须支持所有现有软件系统才能高效运行。该系统的集成能力使其能够轻松与现有工作协议集成,从而缩短培训时间。

• 系统集成:先进数控系统的核心要求是与其他数控工具集成,从而实现复杂操作的自动化并提高生产效率。确保机床能够与其他车间机床连接,实现工厂的统一作业。

数控钻机的正确维护对于确保平稳运行和长期可靠性至关重要。

日常维护和润滑计划:机器需要定期维护检查,以保持最佳运行状态。在运动部件上涂抹润滑剂可减少环境损害,同时延长机器使用寿命。机器需要定期进行维护检查,每日、每周和每月一次。

刀具磨损监测和更换指南:定期检查切削刀具有助于防止机器运行过程中出现故障。应定期进行刀具检查,以确定刀具磨损程度,以便及时更换磨损的刀具,从而确保生产质量和切削性能。

软件更新和机器校准:持续更新数控机床的软件有助于保持运行效率。定期校准程序可确保机床精度始终如一,从而避免钻孔精度误差,并最大程度地减少昂贵的返工需求。

采用数控钻孔机可为企业带来三大优势:精度、效率和成本降低。选择合适的设备,企业将受益于最大化生产效率、降低运营成本并提高材料利用率。选择数控钻孔技术的企业将确保持续成功并拓展业务。请联系我们的团队获取咨询服务、产品咨询或获取符合您需求的个性化解决方案。我们可靠的数控钻孔机将帮助您实现卓越的生产力和更佳的性能。

数控钻孔机采用计算机控制,可在材料上钻孔,加工质量优良,加工速度快。

CNC钻孔通过自动钻孔程序实现精确操作,同时提高制造速度并减少错误。

CNC钻孔技术是汽车、航空航天、建筑和重型机械生产中的标准制造方法。

数控钻孔机的选择过程需要检查主轴功率、自动化水平、工件尺寸和材料兼容性。

维护过程应包括定期润滑、工具检查、系统调整和软件更新,以保持机器处于最佳效率。