精度、有效性和耐用性对于 数控机床。实现引导机器运动的这些属性非常重要:硬轨和线性导轨系统。这两种类型在确保数控机床平稳、精确运行方面发挥着至关重要的作用,影响着从成品质量到机床使用寿命的各个方面。

本文将解释硬轨和线性导轨,探讨它们的设计、结构、功能和性能。我们还将讨论这两种导轨类型,以全面了解它们在数控机床中的作用。此外,我们将帮助就满足特定需求的最佳铁路系统做出明智的决策。让我们开始吧!

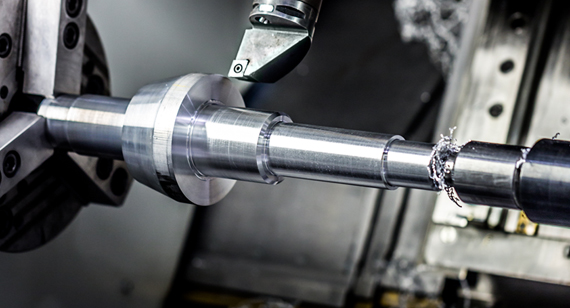

数控机床中经常使用的一种直线导轨系统是硬轨,也称为硬轨或方轨。这些导轨的坚固性和支撑重载的能力使其独一无二。与采用滚动元件的线性导轨相比,硬导轨通常涉及导轨和移动部件之间的直接滑动接触。这种直接接触可以承受巨大的力和冲击,使硬轨成为重型加工活动的理想选择。

工业机械对持久可靠的导轨系统的需求催生了硬轨的概念,该概念已经存在了数十年。早期的数控机床及其前身依赖于基本的滑动机构,在现代材料和精密工程出现之前,这些机构就演变成今天的硬轨系统。由于冶金、制造方法和表面处理随着时间的推移而取得的进步,硬轨在高负载和高冲击应用中的地位已经确立。这些进步还提高了它们的性能和可靠性。

硬轨由凝固钢制成,这种材料以其非凡的强度和耐磨性而闻名。这些导轨将能够承受繁重的加工任务,因为它们经过了热处理工艺,提高了淬火钢的硬度。有时,会进行额外的表面处理,例如氮化或涂覆耐磨层,以进一步提高硬轨的强度和预期寿命。

为了确保精度和耐用性,硬轨的制造过程涉及许多关键步骤。基础阶段包括将钢材切割至所需尺寸,然后进行一系列热处理以达到理想的硬度。然后利用研磨和抛光工艺来获得光滑且精确的表面光洁度。这种精确的精加工至关重要,因为任何不规则都会导致摩擦和磨损。最后,进行硬度测试和尺寸检查等质量控制措施,以确保导轨符合严格的行业标准。

硬轨最显着的特点之一是其令人印象深刻的承载能力。由于直接滑动接触,硬轨可以支撑大量重量,而不会变形或失去精度。因此,它们非常适合需要重加工力和大型工件的应用。

尽管硬轨具有卓越的承载能力,但其精度和准确度可能会根据制造工艺的质量而有所不同。对于许多加工任务,高质量的硬轨可提供高精度。然而,它们可能不像某些线性导轨系统那么精确,特别是在需要非常严格的公差的应用中。

此外,硬轨以其耐用性而闻名。凝固的钢结构和潜在的表面处理提供了出色的耐磨性,使这些导轨能够在长时间的大量使用中保持其性能。定期维护(例如润滑)还可以延长其使用寿命。

遵循硬轨的以下优点:

• 鲁棒性

由于其坚固的结构和设计,硬轨非常耐用。这种坚固性可以承受临界机械应力和冲击,使其适合重型应用。

• 成本效益

硬轨比直线导轨更具成本效益。由于它们没有任何复杂的滚动部件并且易于构建,因此制造和维护成本较低,使其成为预算紧张的企业的不错选择。

• 高负载能力

硬轨的一个显着优势是其高负载能力。硬轨在常见重负载的应用中提供必要的支撑和稳定性,例如大规模铣削或车削操作。

以下是硬轨的缺点:

• 更高的摩擦力

硬轨设计中固有的较高摩擦力是一个显着的缺点。与滚动元件系统相比,导轨和运动部件之间的直接滑动接触会产生更多的磨削。随着时间的推移,这种增加的摩擦可能导致磨损增加和能量消耗增加。

• 维护要求

硬轨需要定期维护,因为它们可能会磨损且摩擦力更大。润滑对于减少磨损和摩擦是必要的,并且需要定期检查以保持导轨处于良好状态。这种维护可能比线性导轨系统的维护更加密集。

• 有限的速度能力

硬轨具有直接接触和较高的摩擦力,这也限制了速度能力。虽然硬轨非常适合重负载和高影响应用,但硬轨并不适合高速运行。阻力的增加可能会导致高速运行时过热和极度磨损,从而使其不太适合需要快速运动的应用。

直线导轨,也称为线性导轨或直线运动导轨,是一种允许数控机床沿平滑且精确的线性方向移动的轴承系统。它们由一个托架和一个轨道组成,轨道上装有沿着轨道移动的滚动部件,例如球或滚子。这种设计减少了摩擦并考虑了高精度运动,使线性导轨成为需要高精度和重复性的应用的理想选择。

线性导轨的进步可以追溯到二十世纪中叶,其驱动力是不同现代应用中对更精确和更高效的线性运动系统的需求。早期的设计使用简单的滑动机构;然而,材料和设计的进步促使加入滚动部件,从根本上减少摩擦和磨损。直线导轨技术的发展改进了数控加工,精度、负载能力和耐用性不断增强。

线性导轨由不锈钢和铝等优质材料制成。不锈钢因其耐腐蚀性、强度和坚固性而被广泛使用。然而,铝被选择用于重量减轻显着的应用,从而在强度和重量之间取得良好的平衡。硬化钢或陶瓷通常用于制造托架的滚动部件,例如滚珠或滚柱,它们非常耐用且耐磨。

直线导轨的制造过程包括多个阶段,以保证高精度和质量。导轨通常是通过挤压(对于铝)或精密磨削(对于钢)等工艺制成的。这些工艺确保导轨具有光滑、精确的表面光洁度。滑架采用高精度制造,采用经过精心挑选并经过一致性和性能测试的滚动部件。组装后,整个系统经过测试和质量控制检查,以确保其符合精度和坚固性所需的规格。

直线导轨提供了精度和承载能力的良好平衡。它们的设计目的是将负载均匀地分布在运动部件上,这有助于保持平滑运动并减少磨损。虽然线性导轨在处理极高负载时不如硬轨那么坚固,但它们对于大多数精密加工应用来说足够坚固。

线性导轨的主要优点之一是提供高水平的精度和准确度。对于需要严格公差的应用,滚动元件的设计可实现极其平稳的运动并最大限度地减少摩擦。由于精度高,线性导轨适用于需要可重复精度的任务,例如制造半导体和医疗设备。

此外,线性导轨设计可长期运行且磨损最小。滚动元件的设计和使用的材料提供了优异的耐磨性。然而,它们确实需要定期润滑和维护,以保持其最佳性能,并避免可能扰乱其运行的污染。

我们来讨论一下直线导轨的优点:

• 低摩擦且运动平稳

与硬轨相比,线性导轨的滚动元件显着减少了摩擦。对于高精度应用,这种低摩擦力可以实现轻松、平稳的移动。此外,平稳的运动可以减少部件磨损并降低能耗。

• 高精度

线性导轨的设计极其精确。 CNC 机床可以实现许多先进制造工艺所需的严格公差,因为滚动元件可以实现一致且平稳的运动。这种精度在航空航天、电子和医疗设备等行业尤其有利。

• 适用于高速应用

线性导轨的低摩擦和高效设计使其成为高速应用的理想选择。即使在高速下,它们也能保持准确性和性能,从而适合需要快速移动和快速调整的任务。

以下是直线导轨的缺点:

• 成本较高

与硬轨相比,线性导轨的基本缺点之一是成本较高。由于生产过程中涉及的材料、制造工艺和精密工程,线性导轨的价格更高。然而,这种成本可以通过它们在高精度应用中提供的性能优势来证明。

• 污染的可能性和清洁的需要

与硬轨相比,直线导轨更容易受到污染。灰尘、碎片和不同的污染物会干扰移动部件,导致摩擦和磨损增加。因此,保持环境清洁和定期维护是保证直线导轨发挥理想性能的基础。

• 在某些应用中不太稳健

尽管线性导轨提供出色的精度和平稳的运动,但在处理极高的负载或冲击力时,它们可能不如硬轨那么耐用。在坚固性以及承受重载和冲击的能力至关重要的情况下,硬轨可能是更好的选择。

在选择硬轨和直线导轨时,制造商和数控机床操作员应考虑几个因素。对于重负载和高冲击功率的应用,硬轨通常是更好的选择,因为它们在这种情况下具有强度和成本效益。另一方面,对于要求高精度、低摩擦和快速移动的操作,线性导轨是首选,尽管其成本和维护需求较高。由于直线导轨的清洁度要求更加严格,因此必须考虑到特定的运行环境。

随着技术的不断进步,数控机床中的导轨系统的未来已准备好取得重大进步。一个重要趋势是智能技术与IoT(物联网)能力的融合。嵌入导轨中的智能传感器可以实时监控系统的健康状况和性能,提供有关磨损、润滑水平和整体状况的宝贵信息。这种主动方法可以实现预测性维护,减少停机时间并延长导轨的使用寿命。

一种更有希望的趋势是在铁路系统的开发中更多地采用增材制造策略。增材制造或 3D 打印考虑了传统制造技术无法实现的复杂几何形状和定制设计的生产。这可以促进针对特定应用开发具有优化形状的导轨,进一步提高性能并减轻重量。

简而言之,轨道系统的选择在决定机器的性能和效率方面起着重要作用。硬轨和直线导轨各有优点,并针对特定的操作要求而量身定制。我们详细解释了硬轨和线性导轨之间的比较,这对于制造商和数控机床操作员做出符合其生产目标和要求的明智决策至关重要。