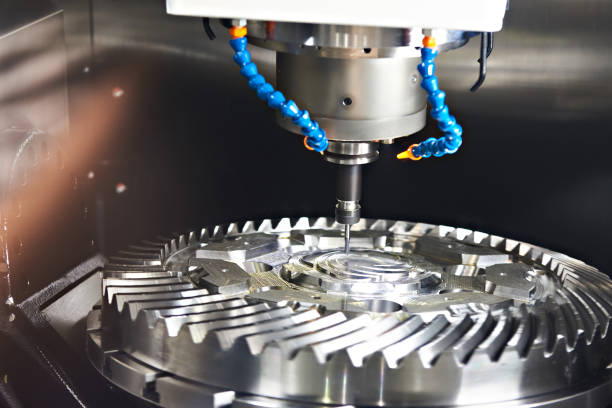

铣削是对工件进行详细且精确成形的过程。该工艺在制造业中占有重要地位。板坯铣削和面铣削是铣削技术中最令人印象深刻和最有用的两种方法,因为它们都具有独特且多重的优势。近年来,CNC(计算机数控)机床的集成改变了铣削操作,从而提高了精度和效率。在这里,我们将探讨板坯铣削和面铣削之间的差异,并特别关注它们的应用 数控机床.

板坯铣削是一种主要用于去除工件表面材料的加工工艺。它涉及使用具有多个齿的圆柱形刀具,称为板坯轧机或壳式轧机。刀具安装在心轴上并平行于工件表面定向。当刀具旋转时,它会切入材料而产生切屑。板坯铣削用途广泛,可用于各种应用,包括创建轮廓表面、槽和型腔。

板坯铣削的关键方面之一是铣刀的几何形状,它决定了它可以进行的切削类型。板坯轧机有不同的配置,例如单刀片铣刀和多刀片铣刀。刀具的选择取决于材料类型、所需的表面光洁度和加工要求等因素。

另一方面,面铣是一种用于在工件上创建平坦表面的加工技术。在面铣中,使用平底铣刀,通常称为面铣刀。该铣刀的周边和底部都有齿,可以进行面铣和边铣。刀具安装在心轴上,类似于板坯铣削,但其方向垂直于工件表面。

面铣对于通过精确的边缘铣削实现完美平坦的表面非常有效。它通常用于修整材料块、铣削大平面以及生产具有垂直面的工件。

数控机床:精密革命

数控机床通过提供无与伦比的精度、可重复性和自动化程度改变了铣削领域。这些机器使用计算机软件进行编程,以精确控制工具运动、速度和进给。当谈到板坯铣削和面铣削时,数控机床将这些工艺提升到了一个新的水平。

当使用数控机床进行板坯铣削时,操作员可以以极高的精度对刀具路径进行编程。这种控制水平可以实现复杂的切割、光滑的表面光洁度以及轻松加工复杂几何形状的能力。 CNC 板坯铣削非常适合创建高精度轮廓表面、槽和型腔。

CNC 机床可以遵循复杂的刀具路径,从而能够高精度地创建复杂的形状和轮廓。这种控制水平可确保最终工件符合最严格的质量标准。

数控机床可以根据编程指令自动更换刀具。此功能提高了效率并减少了停机时间,因为可以在单个加工操作中使用不同的刀具,而无需人工干预。

CNC 机床可以通过编程来优化切削速度和进给量,从而实现卓越的表面光洁度。当加工需要光滑和原始表面的材料(例如航空航天部件)时,这一点尤其重要。

CNC 面铣可确保刀具以无与伦比的精度遵循编程路径。这会产生完美平坦的表面和精确的边缘铣削。此外,数控机床可以通过编程来调整刀具高度,从而可以轻松创建阶梯或轮廓面。

CNC 控制的面铣可确保成品表面完全平整,满足精密工程和制造中经常需要的严格平整度要求。

CNC 机床可以执行复杂的面铣削操作,例如创建阶梯面或轮廓表面。此功能扩大了可精确生产的工件范围。

数控机床可实现面铣削过程的自动化,从而提高效率并减少对操作员技能的依赖。当生产大量且质量稳定的工件时,这尤其有利。

为了更好地了解数控机床使用哪种技术,有必要强调它们的主要区别:

· 板坯铣削:刀具平行于工件表面定向。

· 面铣:刀具垂直于工件表面定向。

刀具的方向是这两种铣削技术之间最基本的区别,并且显着影响它们适合的加工类型。

· 板坯铣削:生产具有光滑表面的轮廓表面和复杂形状。

· 面铣:通过精确的边缘铣削产生完美平坦的表面。

工件所需的表面光洁度是在板铣和面铣之间进行选择的关键因素。板坯铣削擅长创建复杂的轮廓,而面铣削擅长生产平坦且精确的表面。

· 板坯铣削:有效去除工件表面的材料。

· 面铣削:通过均匀地去除整个面上的材料来创建平坦的表面。

两种技术去除材料的方式有很大不同。板坯铣削的重点是从表面去除材料,而面铣削则均匀地切削材料以形成平坦的表面。

· 板坯铣削:非常适合对具有复杂表面要求的工件进行雕刻和成型。

· 面铣:主要用于获得平坦和垂直的表面。

板铣和面铣之间的选择取决于项目的具体要求。当需要复杂的形状和轮廓时,选择板坯铣削,而当平面度和垂直度至关重要时,首选面铣削。

· 板坯铣削:采用板坯轧机或套式轧机。

· 面铣:使用具有平底几何形状的面铣刀。

所使用的刀具类型是另一个显着差异。板坯铣刀是圆柱形的,周边有齿,而面铣刀有周边齿和底齿,用于平底切削。

数控机床具有多项优势,使其成为现代铣削加工的首选:

无论操作员的技能水平如何,数控机床都能确保一致且准确的结果。编程的刀具路径和自动运动保证了每次切割的精度。

自动化和 CNC 控制可缩短加工时间并提高生产率。数控机床可以连续运行,减少与手动刀具更换和调整相关的停机时间。

数控机床可以在板坯铣削和面铣削操作之间无缝切换,从而扩展了其功能。这种多功能性使制造商能够处理各种项目,而无需使用多台专用机器。

CNC 机床可以优化切削参数,包括主轴速度和进给率,以实现卓越的表面光洁度。当加工需要出色光滑度的材料(例如医疗或光学行业的部件)时,这一点尤其重要。

数控机床最显着的优势之一是其可重复性。一旦创建并测试了程序,数控机床就可以重复生产相同的零件或组件,而不会出现偏差。这种一致性对于精度和质量控制至关重要的行业至关重要,例如航空航天、汽车和医疗设备制造。

即使具有 CNC 功能,板坯铣削还是面铣削之间的决定最终也取决于当前项目的具体要求。要做出明智的选择,请考虑以下因素:

工件的几何形状是一个关键的决定因素。如果工件需要复杂的轮廓或不规则的形状,板坯铣削可能是首选。另一方面,如果目标是获得平坦的表面,尤其是垂直的表面,则面铣是合理的选择。

考虑工件所需的表面光洁度。板坯铣削可以提供更光滑的轮廓表面,适合艺术或装饰部件。相比之下,面铣擅长提供极其平坦和光滑的表面,满足严格的公差和质量标准。

加工材料的类型在选择技术时起着重要作用。某些材料(例如铝和塑料)由于易于加工且切削力低,可能更适合板坯铣削。相反,钢或特殊合金等较硬的材料可能会受益于面铣削均匀去除材料的能力。

考虑生产要求和效率目标。板坯铣削可以有效地创建复杂的形状,但可能需要更长的时间才能达到所需的表面光洁度。面铣能够快速生产平坦表面,通常是大批量生产的首选。

利用 CNC 的功能机器。许多现代数控机床都配备了多轴和换刀装置,从而实现了更大的灵活性。确保您的机器功能符合所选铣削技术和项目的具体要求。

为了说明数控机床板坯铣削和面铣削的实际用途,让我们探索每种技术的实际应用:

在航空航天工业中,精度和可靠性是不容谈判的。使用数控机床进行板坯铣削通常用于加工复杂的部件,例如发动机涡轮叶片。创建具有光滑表面的复杂翼型形状的能力对于最佳空气动力学性能至关重要。 CNC 控制的板坯铣削可确保每个叶片符合精确的规格,从而提高飞机的效率和安全性。

汽车行业依靠数控机床进行面铣来精确生产发动机缸体。这些发动机缸体需要完美平坦的配合表面,以实现垫圈密封和最佳发动机性能。数控面铣床可以快速达到所需的平整度和光洁度,确保每个发动机缸体都符合汽车行业严格的质量标准。

随着技术的不断进步,数控铣削也无法免受创新的影响。以下是数控铣削领域值得关注的一些未来趋势和发展:

人工智能驱动的算法可以优化刀具路径规划、切削参数和刀具选择。这种集成提高了效率,缩短了周期时间,并最大限度地减少了刀具磨损,最终节省了成本并改善了加工效果。

CNC 机床变得更加自主,能够自动执行换刀、刀具补偿和零件检查。这一趋势将进一步减少人工干预的需要并提高整体生产力。

传感器技术和实时监控系统的进步将使数控机床能够检测微小偏差并即时进行调整。这将有助于提高加工精度并改善质量控制。

能够在单一设置中执行各种加工操作的多任务数控机床的开发将继续受到关注。这些机器可以简化生产流程、缩短交货时间并节省占地面积。

环境问题正在推动环保加工技术的发展。数控铣床的设计具有节能功能和冷却剂回收系统,以最大限度地减少其生态足迹。

板坯铣削和面铣削在制造和机械加工行业中都有其独特的地位。当与数控机床集成时,这些技术可以达到更高水平的精度和生产率。是否选择板坯铣削或面铣削取决于项目的需要,工件几何形状、材料类型和表面光洁度等多种因素在做出决定时起着至关重要的作用。

CNC 技术使制造商能够以精确的精度执行这些技术,以确保最终结果符合最高的质量标准。数控机床的进步对于精密工程和制造将越来越有用。人工智能、增强自动化、增强监控、多任务机器和可持续发展计划的结合将继续塑造数控铣削的格局,推动制造业的效率、可持续发展和创新。