欢迎阅读增材制造与减材制造的基本指南。在这个博客中,敏锐的头脑探索了两种强大的制造方法。知识受到关注,展示了每个过程如何将材料变成很棒的东西。汽车、飞机和医院等行业都使用这些方法。

本指南拨开迷雾,帮助您选择最佳方法。专家见解通过材料、工具和技巧照亮了道路。那么,让我们一起走进这片智慧的海洋吧。

增材制造始于数字设计。计算机软件将该模型切成薄层。然后,机器通过逐层添加材料来制造零件。增材制造使复杂的设计成为可能。

聚乳酸 (PLA): PLA 可生物降解,广泛应用于包装、一次性餐具和医疗植入物。

丙烯腈丁二烯苯乙烯 (ABS): ABS 坚固且耐热。非常适合需要耐用性和强度的产品。

聚对苯二甲酸乙二醇酯 (PETG): 凭借优异的耐用性,PETG 成为机械零件的首选材料。

尼龙: 尼龙以其灵活性和强度而闻名,在时尚和汽车行业很受欢迎。此外,尼龙通常在以下工艺中加工: 立式加工机 制造精密部件。

热塑性弹性体 (TPE): TPE 可以拉伸并恢复到原来的形状。用途扩展到汽车、医疗和消费品。

聚丙烯(PP): PP 质轻而坚固,是包装、汽车和纺织行业的必备材料。

聚碳酸酯(PC): PC 以其高抗冲击性和透明度而闻名。用于眼镜、汽车零部件和防护装备。

高抗冲聚苯乙烯 (HIPS): HIPS 具有高尺寸稳定性,在玩具和产品外壳中占有一席之地。

木头: 在增材制造中,木材被加工成细丝形式。应用包括装饰和建模。

金属: 钛和不锈钢等金属用于航空航天和医疗领域。

陶瓷制品: 陶瓷具有耐热性,在电子和医疗等行业中非常重要。

树脂: 树脂耐用且细致,在珠宝和牙科领域很有价值。

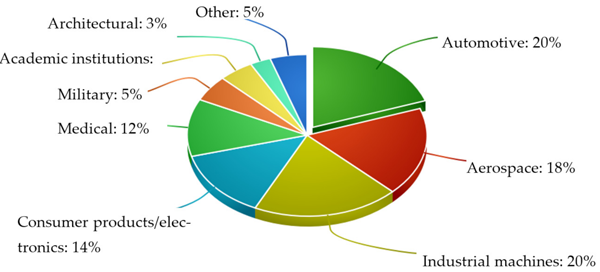

航天: 构建复杂、轻量级的组件是关键。增材制造提供了解决方案。

汽车: 通过增材制造可以实现快速原型设计和可定制零件。

医疗的: 从手术工具到假肢,增材制造彻底改变了医疗保健。

牙科: 增材制造可实现精确的牙种植体和正畸设备。

珠宝: 通过增材制造,高精度的复杂设计成为可能。

鞋类: 定制鞋底和图案?增材制造使其成为现实。

教育: 增材制造提供实践学习机会,激发创造力。

研究: 试验新材料和设计,增材制造铺平了道路。

建造: 增材制造在创建建筑模型甚至实际建筑元素方面处于领先地位。

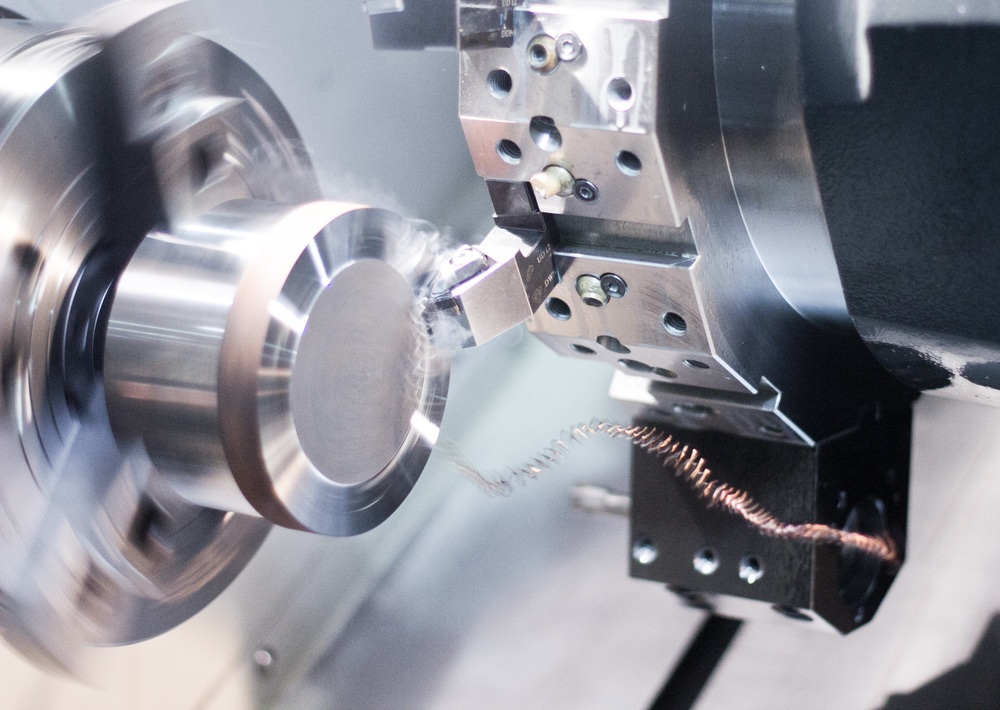

减材制造从实心块开始。想象一块奶酪。接下来,机器会削掉碎片。现在,想象一下形状像赛车的方块。想象一下,3D 计算机模型指导机器。事实上,计算机数控,或者 数控, 命令工具。

主要是通过钻头和铣刀对块进行成形。另外,废物也被清除。因此,减法在精度上获胜。遗憾的是,30% 的材料可能被浪费了。总体而言,减法从固体中塑造零件。

铝: 飞机喜欢铝。为什么?它又轻又坚固。另外,它还能防锈。机床可以轻松地对其进行成型。

黄铜: 音乐家重视铜管乐器。小号因铜管而歌唱。机器将其制成管子和钟形件。

青铜: 艺术家渴望青铜。它转变为雕像。青铜雕像矗立了几个世纪。

铜: 电线需要铜。铜有助于电流流动。散热器和管道也喜欢铜。在制造复杂的组件时, 精密模具 通常用于有效地对铜进行成型。

钢: 建筑物信赖钢铁。钢造梁。梁支撑着高楼。

不锈钢: 厨房喜欢不锈钢。锅碗瓢盆都用它。它不会生锈或染色。

钛: 宇宙飞船依赖钛。高强度、低重量。非常适合飞入太空。

木头: 人们用木头建造。房子,桌子,椅子。工具将木材切割成形状。

丙烯酸纤维: 标牌使用亚克力。明亮、清晰、耐用。非常适合户外标志。

聚碳酸酯: 安全护目镜采用聚碳酸酯。坚固、清晰且安全。保护眼睛免受伤害。

高密度聚乙烯: 牛奶罐采用 HDPE。高密度聚乙烯代表 高密度聚乙烯。它可以保持牛奶新鲜。

ABS: 乐高积木使用 ABS。 ABS 意味着丙烯腈丁二烯苯乙烯。它很艰难,而且可以制作有趣的玩具。

聚四氟乙烯: 不粘锅信赖 PTFE。 PTFE就是聚四氟乙烯。食物很容易滑落。

汽车: 汽车需要零件。减材制造制造发动机、齿轮。精密零件确保平稳行驶。

航天: 飞机和火箭翱翔。钛和铝成形。轻而坚固的部件飞得很高。

海洋: 船只在海洋中航行。发动机、螺旋桨都来自减法。

医疗的: 健康是无价的。植入物、手术工具很重要。精准拯救生命,减材帮助。

建造: 建筑物拔地而起。钢材、木材,缺一不可。减法塑造城市的心脏。

活力: 电源使灯保持亮起。水轮机、发电机核心零部件。减法赋予它们生命力。

电子产品: 手机、电脑都需要芯片。减法工艺制作微小零件。用科技连接世界。

家具: 家需要舒适。椅子、桌子可以聚集。木材、金属使家庭团结在一起。

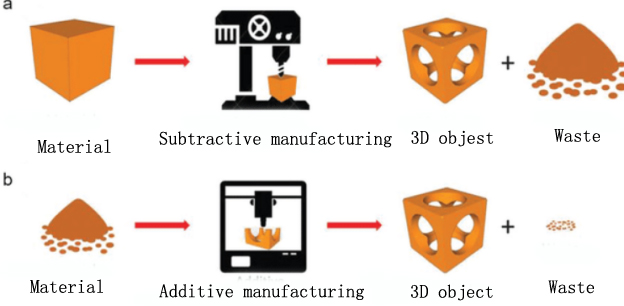

材料用途: 在减材制造中,固体材料块被切割。结果是精确形状的零件。相反,增材制造是从头开始构建零件。材料逐层添加形成最终产品。

能源效率: 减材方法消耗大量能源,特别是在机器设置和加工过程中。增材制造在制造过程中因能耗较低而脱颖而出,提供了更可持续的选择。

人工成本: 熟练劳动力是减材制造的必要条件。因此,培训和运营成本飙升。然而,添加方法需要较少的手动干预。因此,劳动力成本下降。

废物产生: 减材制造中存在大量切屑、切屑和其他材料废料。然而,增材方法仅采用所需的材料。废物被最小化。

生产时间: 对于复杂的几何形状,增材制造优于减材制造。由于大量的加工和设置周期,减材工艺可能需要更长的时间。

灵活性: 由于其分层结构,增材制造包含复杂的设计。由于工具的限制,减法技术可能难以处理复杂的结构。 A 数控立式加工中心 有助于增强减材制造的灵活性并减少生产时间。

工具要求: 用于减材工艺的工具可能既昂贵又耗时。增材制造不需要特定的工具,从而减少了相关的成本和时间。

表面光洁度: 减材制造可以实现卓越的表面光洁度。然而,增材制造可能需要后处理来提高表面质量。

零件强度: 由于内应力较小,减材制造通常会产生更坚固的零件。增材工艺可能会产生带有内应力的零件,从而影响强度。

设计复杂性: 复杂的设计很容易进行增材制造。然而,由于工具的限制,减法方法可能会限制设计的复杂性。

批量生产: 减材制造在大批量生产中占据主导地位。增材技术通常在小批量运行中表现出色。

原型制作: 速度和灵活性使增材制造成为原型制作的绝佳选择。对于原型创建来说,减法方法可能不那么高效或经济高效。

原型制作:

快速周转和轻松的设计变更使增材制造成为原型的理想选择。使用更少的资源即可实现高水平的细节和准确性。

复杂的几何形状:

增材制造在处理复杂的设计时具有优势。逐层构建结构可以实现减法方法无法实现的复杂性。

定制:

增材制造在定制零件的生产中蓬勃发展。可以轻松实现个性化设计,无需额外的工具或设置成本。

小批量生产:

增材技术对于小批量生产来说具有成本效益。无需额外的工具,可减少设置时间和总体成本。

轻量化零件:

通过允许中空结构和晶格设计,增材制造可以制造出更轻但坚固的零件。传统的减材方法可能难以应对此类设计。

多材料零件:

使用多种材料进行制造是增材制造方法的强项。减法技术常常限制在一件作品中使用各种材料。

废物产生量低:

增材制造仅使用必要的材料,减少浪费。相比之下,减材法会产生更多的废料。

空心结构:

增材制造毫不费力地创造出空心结构。减色法可能会遇到困难,导致成本更高和生产时间更长。

工装生产:

增材技术可以快速生产工具和固定装置,增强生产率。减法方法可能需要更长的时间并且成本更高。

减少装配:

增材制造可以将复杂的组件创建为单个零件,从而减少组件需求。减材方法通常需要单独的零件进行组装,从而增加了生产时间和成本。

在减材制造中,可以快速生产 10,000 件等大量产品。非常适合大订单。

机器雕刻出的形状非常精确。对于以毫米为重的喷气发动机来说,这是一流的。

制造坚固的汽车零件?减材制造形成坚固耐用、不易破损的部件。

铝、钛和塑料——都是公平的游戏。从一个大列表中进行选择以满足各种需求。

无凹凸或粗糙点。产品外观和触感如丝般光滑,触感舒适。

减材制造在大型产品方面表现出色。想想船体和飞机机翼。

圆形、正方形和三角形。对于简单的形状,减材制造肯定是赢家。

基本产品的成本并不高。进行简单的设计时,您的钱包会保持满意。

寻找减材制造服务很容易。您的项目有很多选择。

多年的信任。行业专家对减材制造的记录表示认可。

增材制造速度快如闪电。几个小时内,您的设计就会变得栩栩如生。

减材制造消耗更多能源。与此同时,3D 打印机的耗电很少。

对垃圾说不。增材制造使用了近 98% 的材料,几乎不留下任何浪费。

精确度上的减分。增材制造紧随其后,打造出精致的产品。使用一个 雕铣机 可以进一步提高减材制造的精度。

需要更多产品?增材制造可以轻松扩大规模,不会出现任何问题。

远大的梦想。增材制造将最疯狂的设计变为现实。

像调校好的时钟一样可靠。增材制造每次都能生产出统一的产品。

这两种类型都具有较低的错误率。精密工具可将错误降至最低。

增材制造起步更快。无需等待工具和模具。

增材制造使复杂的设计变得更快。对于更简单的产品,减材技术占据主导地位。

力量: 由于材料的连续性,减材制造通常会生产出更坚固的零件。与此同时,增材制造是逐层构建的,有时会影响粘合强度。

耐用性: 减材方法可以处理更多的磨损,尤其是在重载情况下。增材部件可在设计敏感的应用中提供耐用性。

表面光洁度: 减色法可提供更光滑的表面。增材零件可能需要进行后处理以获得类似的饰面。

材料特性: 增材方法可接受更广泛的材料,包括陶瓷和金属。减材法主要适用于金属。

零件一致性: 得益于计算机控制的精度,减材制造可提供一致的零件。添加剂面临层不一致的挑战。

尺寸精度: 减材法在尺寸精度方面表现出色。附加方法可以匹配,但可能需要微调。

重复性: 两种方法都具有良好的重复性。然而,对于大批量来说,减法可能会更快。

过程控制: 减法可以更好地控制过程。增材制造提供了对内部结构的控制。

材料灵活性: 增材制造在这里大放异彩,可以使用多种材料。减法有一定的局限性。

设计自由度: 增材制造可实现复杂的几何形状和内部结构。减法仅限于可触及的表面。

清洁程序: 减材机床需要定期排屑。增材打印机需要定期清除未使用的材料。

定期维修: 这两种类型都需要定期检查。增材打印机可能需要更频繁的喷嘴清洁。

校准: 校准对两者都至关重要。增材制造机器需要定期调平床身。

零件更换: 减材机器的磨损部件包括钻头。增材打印机经常需要更换喷嘴。

磨损: 减材机床可能会因不断去除材料而出现磨损。增材打印机的磨损主要发生在喷嘴处。

工具寿命: 减材机器中的工具通常具有更长的使用寿命。增材机器中的喷嘴可能磨损得更快。

检查时间表: 考虑到安全性和准确性,定期检查两者都是必要的。

操作检查: 两种类型都需要日常运行检查以确保平稳运行。

润滑: 减材机器需要更频繁的润滑。增材打印机的需求更少。

安全须知: 消减法由于碎屑和灰尘而存在更多安全风险。增材机器造成的安全隐患较少。

几何复杂性: 在增材制造中,复杂的设计不存在任何障碍。另一方面,减法技术则难以应对复杂的几何形状。

材料选择: 增材工艺支持多种材料。减法方法提供的选择较少。

公差: 紧的 公差 可以通过减材工艺实现。增材技术可能缺乏精度。

表面光洁度: 减材技术可提供出色的饰面。增材方法可能需要后处理精加工。

零件尺寸:减材制造可以更好地处理大型零件。增材技术非常适合小型、复杂的零件。

生产量: 对于大批量生产,减材法尤为突出。增材技术适合小批量、定制零件。

后期处理: 减材工艺需要较少的后处理。添加方法需要完成步骤。

组件: 增材制造允许整合组装。减材工艺可能需要单独的组装阶段。

成本因素: 减法法 有可预测的成本。增材技术可能会产生额外的材料、劳动力或设备成本。

生产速度: 减材制造为简单的设计提供快速生产。增材技术可为复杂零件提供快速周转。

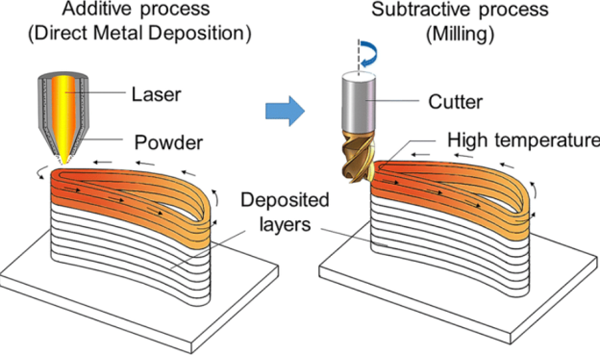

设计灵活性: 混合制造利用这两种技术的力量,产生高度的设计灵活性。

多种材料的可能性: 混合材料在一个部件中使用多种材料,扩大了创意的可能性。

减少废物: 组合工艺可以优化材料使用,显着减少浪费。

精度增强: 混合技术利用两种方法的优点来提高精度。

速度优化: 混合制造优化速度,以最高效的方式利用每个流程。

节约成本: 混合方法可以通过减少材料浪费和缩短生产时间来节省成本。

质量改进: 通过利用这两种方法的优势,混合制造可以提高整体质量。

强度和耐用性: 由于最佳的材料使用,混合工艺生产出具有更高强度和耐用性的产品。

产品寿命: 由于强度和质量的提高,通过混合工艺制造的产品往往具有更长的使用寿命。

创新潜力: 通过扩大设计和材料的可能性,混合制造拥有巨大的创新潜力。

惊叹于本指南中揭示的增材制造与减材制造的世界。读者探究了原材料如何转化为最终产品。主要行业利用这些技术来制造飞机、汽车、医疗工具等。因此,了解哪个最适合项目至关重要。

因此,像专业人士一样运用这些知识。通过访问采取下一步行动 数控扬森 为未来的创作赋能。