欢迎来到 CNC(计算机数控)世界。在本指南中,深入研究不同类型的 CNC 加工工艺。了解它们在现代制造中的重要性,并了解它们的功能。这一富有洞察力的旅程旨在揭开 CNC 复杂世界的神秘面纱。

CNC(计算机数控)指导机床的动作。在加工过程中,预编程的计算机软件控制工具的运动。

CNC 加工为制造带来了准确性、速度和灵活性。借助 CNC,可以以令人难以置信的效率进行精确切割。自动化工具可处理金属、塑料等。

CNC 加工工艺的类型包括 数控铣床、车削和磨削。先进的技术使复杂的切割成为可能。

CNC加工依赖于数字指令。这些命令来自计算机辅助设计 (CAD) 文件。然后 CAD 设计被转换为 CNC 程序。 G 代码是一种字母数字系统,提供精确的刀具路径。精确、可重复的运动是 CNC 加工的关键。

每项操作都遵循严格的坐标。机器在 X、Y 和 Z 轴上移动。精度和控制是 CNC 加工的核心。

数控机床可以在短时间内制造出许多零件。所有零件都是一样的。对于大订单,您可以信赖 CNC。

CNC 每次都能为您提供完美的零件。机器遵循计划并且不会出错。

CNC 可以制造形状复杂的零件。想想汽车发动机零件或飞机零件。

数控速度很快。打开它,它立即开始制造零件。无需等待,无需浪费时间。

使用 CNC,所有零件看起来都一样。做一个或一千个,它们都会匹配。

数控机床省钱。他们使用的材料更少,需要的工人也更少。

一旦设置完毕,数控机床就会自行工作。他们几乎不需要人们的帮助。

数控机床可以制造很多零件。如果您需要更多,只需添加更多机器即可。

数控机床很好地利用材料。他们切割的形状接近零件的形状。这样可以减少废料。

数控机床可制造您需要的任何零件。只需更改机器中的计划即可。

数控机床自行工作。传统机器需要工人来引导。

数控机床每次都能制造出完美的零件。传统机器可能会出错。

数控机床工作速度快。传统机器以工人的速度工作。

数控机床制造配套零件。传统机器可能有所不同。

数控机床的安装需要时间。但一旦开始,他们的工作速度很快。传统机器设置速度较快,但工作速度较慢。

数控机床可以制造任何零件。改变计划,他们就会制作新的零件。传统机器的每个零件都需要专用工具。

数控机床需要很少的工人。传统机器的每一步都需要一名工人。

数控机床的购买成本较高,但随着时间的推移可以省钱。传统机器成本较低,但需要更多工人。

工人需要接受培训才能使用数控机床。传统机器需要技能和经验。

数控机床可以制造许多零件。传统机器生产的零件较少。要制造更多零件,请添加更多数控机床或为传统机器雇用更多工人。

精心策划的设计是 CNC 加工过程的核心。设计源自 CAD 软件,创建 2D 或 3D 模型。熟练的工程师分析模型的潜在缺陷。

精确的设计带来高精度的产品。数控机床将这些设计转化为有形的物体,这是人类创造力的证明。

数控机床需要精确的指令来生产零件。这些指令称为 G 代码,指导机器运动。高端 CAM 软件将设计数据转换为这种语言。明确的编程可确保完美的产品创建。

设置机床需要细心和精确。选择正确的工具(例如钻头和车床工具)至关重要。刀具设置包括确定主轴速度和进给速率。准确的刀具设置保证了高质量的制造成果。

夹具是一个关键过程,可在操作过程中固定工件。常见的夹具包括夹子、虎钳和夹具。有效的夹具可防止工件移动,从而提高精度和安全性。

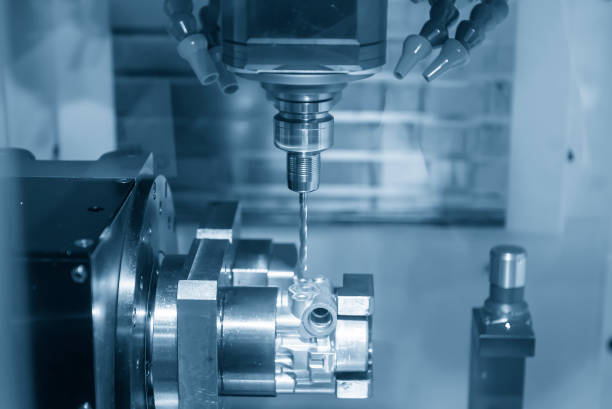

这 数控立式加工中心 将原材料相转变为所需的形状。机床以绝对的精度去除多余的材料。数控机床可以轻松处理金属、塑料和木材。对过程的精确控制可产生无与伦比的产品质量。

每个生产的零件都经过严格的质量检查。现代技术包括坐标测量机 (CMM),以保证尺寸精度。无损检测 (NDT) 可以评估内部缺陷。通过严格的质量检查,数控机床保证了产品无可挑剔。

去毛刺可去除加工后留下的残留材料。手动方法,如锉、刷或翻滚是常见的。此外,热能法 (TEM) 提供了一种自动化替代方案。去毛刺增强了产品的外观和功能。

后加工处理可改善产品特性。热处理、涂层或喷漆等工艺可延长零件的使用寿命。这些处理提供了审美吸引力,同时增加了耐磨性。

检查阶段验证最终产品。它使用游标卡尺和千分尺等工具进行精确测量。激光扫描仪为复杂形状提供了数字替代方案。详细检查确保满足所有规格。

正确的包装可以保持成品的完整性。特别注意保护锋利的边缘和精致的特征。定制包装解决方案可适应不同的产品尺寸和形状。经过精心包装,数控生产的零件完好无损地到达目的地。

作为一种关键工具,铣床可提供精确度。在铣削中,各种刀具旋转以使工件成形。速度各不相同,通常达到 1000 RPM,支持不同的材料。

高速钢 (HSS) 或硬质合金是典型的刀具材料。精确的运动归功于线性轴 X、Y 和 Z。专家知识揭示了其在复杂形状中的优越性。

车床以旋转着称,主要用于加工圆柱形工件。他们绕轴旋转零件,同时用切削工具重塑零件形状。用于创建对称物体,通常由金属制成。车床的转速通常可达 2000 RPM,可实现无可挑剔的精度。专家青睐 数控系统 车床 用于批量生产。

在专家中,等离子切割机脱颖而出。加热到高温后,等离子体可以切割钢或铝等材料。切割机的电流范围为 50 至 60 安培。专业级型号甚至达到 80 安培。结果是干净、光滑的切割。

用于切割或 雕铣机,激光机是首选。 CO2 激光器的使用寿命高达 12000 至 20000 小时,很常见。工业级机器通常达到 1000 至 4000 瓦,提供精确切割。专家称赞激光机能够提供一致的优质结果。

CNC 铣床的多功能性。主要用于切割、修整和成型木材、塑料甚至金属等材料。刳刨机的主轴转速可达 20000 RPM。专业人士欣赏路由器的多功能用途。

放电加工机利用放电来使材料成型。由两个电极、工件和工具组成,火花在它们之间跳跃。电压从50V到380V不等。 EDM 是加工硬质材料的理想选择,这证明了专家的多功能性。

在水射流切割中,水压可达 60000 PSI。添加磨料后,它可以切割更坚硬的材料。它以不留热影响区 (HAZ) 而闻名,是对高温敏感的材料的理想选择。

瑞士式车床以其导套而闻名,可提供紧密的切削动作。运行速度峰值可达10000转/分钟。它提供非凡的精度,使其成为小型复杂零件的首选。

CNC 磨床提供精度。磨床使用旋转砂轮磨损工件,提供良好的表面光洁度。轮速可达12000转/分钟。专业人士寻求研磨机的精加工能力。

革命性的 3D 打印机逐层构建物体。对于 ABS 或 PLA 材料,喷嘴温度可达 200 至 250°C。 3D 打印机因能够创建复杂的几何形状而闻名,它已经改变了制造实践。

数控钻床 具有重要意义。它被广泛使用,它使用旋转工具来去除金属,形成孔。深度和直径控制确保精度。

麻花钻、阶梯钻、空心钻等各种钻头可满足不同的需求。因此,了解 CNC 加工中的钻孔对于有效制造至关重要。

接下来,考虑铣削,这是数控加工中的一种多功能工艺。铣床使用刀具从工件上去除材料。切割机高速旋转,切割精度可达 0.001 英寸。使用立铣刀和面铣刀等多种刀具,可以立即加工出复杂的形状。

车削是一种流行的数控加工工艺,涉及对旋转工件进行成形的固定刀具。车床固定工件,使其相对于切削刀具旋转。通过精确控制切削深度,车削可确保外圆加工精度形状。

另一项值得注意的 CNC 加工工艺是研磨、抛光表面以实现光滑的表面。平面磨床、外圆磨床和无心磨床可在金属表面上呈现出最精细的细节。研磨精度低至 0.0001 英寸,可提供无与伦比的光洁度。

在数控加工中,镗孔用于扩大现有孔。直径精度为0.0005英寸, 卧式镗床 提供精确、干净的孔。由 CNC 控制器引导的专用镗杆可确保精确的扩孔。

攻丝在 CNC 加工领域至关重要。它在预钻孔中加工内螺纹。使用螺旋槽和螺塞等一系列丝锥,可以获得多种螺纹尺寸,确保螺栓和螺钉的牢固配合。

铰孔是精加工钻孔的精加工工艺。这种数控加工工艺使用多刃切削刀具,提高了孔的精度和光滑度。铰孔尺寸精度高达 0.0002 英寸,可保证精确的孔。

在数控加工中,螺纹加工是在工件上加工外螺纹。使用车削、铣削或攻丝,可以形成螺钉、螺栓和螺母的螺纹。 CNC 控制器可确保精确的螺纹尺寸、螺距和深度。

车削与车削类似,涉及使用固定刀具对旋转工件进行成形。然而,车床加工使用称为车床的专用机器,可以创建更复杂的形状。从简单的圆柱体到复杂的轮廓,车床都能满足您的需求。

最后,拉削是一种用于精确切割的数控加工工艺。通过称为拉刀的多齿工具,它可以执行线性或旋转切割。虽然拉削更加专业,但可提供高精度和出色的表面光洁度。

在 CNC 加工过程中,CAD 软件有助于创建详细的 2D 或 3D 设计。每个设计都可以代表一个成品零件或组件。

CAD 软件生成 3D 模型。通过清晰的可视化,潜在的错误变得更容易发现。

CAD 设计还支持虚拟原型制作。通过数字化测试设计,可以减少浪费并节省成本。

使用 CAD,可以为每个设计选择材料属性。钢、铝或塑料是常见的选择。

CAD 允许在早期设计阶段检测错误。这样的步骤可以防止加工过程中出现问题。

零件的组装也在 CAD 中虚拟完成,确保在实际生产前完美配合。

CAM 软件生成刀具路径。每条路径对于将材料塑造成所需的零件都是至关重要的。

刀具路径生成后,CAM 创建 G 代码。 G 代码指导 CNC 机床进行雕刻、钻孔或铣削。

CAM 允许模拟加工过程。模拟可以让您一睹最终结果。

CAM 软件提供总循环时间的估计。此类信息有助于调度和成本计算。

CAM 中的后处理涉及将刀具路径数据转换为特定的机器语言。

CAM 可实现高效的作业管理。通过任务分配,可以保证加工过程中工作流程的顺利进行。

深入探讨 CNC 工艺的核心,揭示现代制造背后的复杂性。掌握数控机床的类型和底层代码可以更好地理解。

今天就做出明智的选择;访问 数控扬森 了解 CNC 工艺领域的更多见解。让知识指导您的制造决策。