揭秘数控车床机床编程是本博客的关键目标。在这些教程中,一个广阔的世界展开,掌握主轴电机、刀塔、滑架和复杂的 G 代码操作触手可及。学习利用车床的全部功能、精确编程并优化操作以实现最高效率。获得可转化为现实世界专业知识的见解。

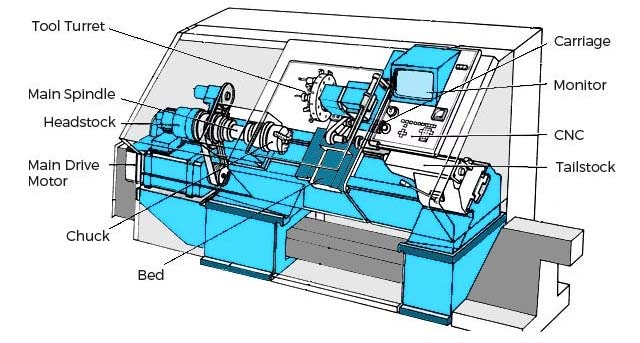

· 主轴电机:通常被认为是心脏,驱动主轴。它的 RPM(每分钟转数)定义了机器的速度能力。

· 刀塔:可容纳多个切削刀具。它允许快速更换工具,提高效率。

· 托架滑动:允许 水平的 移动。将工具精确地定位在工件上。

· 床轨:坚固的基础 - 确保工具直线运动。

· 尾座:位于末端,为长工件提供支撑。

· 卡盘:牢固地夹持工件,确保操作准确、平稳。

· 刀架:位于刀架上,固定切削刀具。

· 丝杠:控制工具的运动,并将旋转运动转换为线性运动。

· 控制面板:您的指挥中心。操作员从这里输入基本数据。

· 反馈系统:集成的精度。持续监控、调整机器动作。

· 滚珠丝杠:它们将旋转运动转换为线性运动。确保精确的刀具运动。

· 轴电机:驱动机器的轴。定义运动方向和速度。

· 冷却液系统:分配冷却液。延长刀具寿命,确保平滑切割。

· 线性导轨:辅助工具移动。减少摩擦,保持精度。

· 安全防护罩:保护操作员免受飞溅碎片和意外触摸的伤害。

G代码 是 CNC 操作的通用语言。它决定了运动、速度和方向。每个G代码编号对应一个特定的任务,例如用于线性运动的G01。

M代码控制机器功能。此外,它还可以激活冷却液、更换工具等等。例如,M03 可能会启动主轴转动。

在数控车床编程中,线性插补绘制两点之间的直线路径。使用 G01 指令,沿 X、Z 轴引导刀具。

雕刻前,确保刀具位置正确。刀具偏置可针对偏差进行调整。使用 G10,可以实时进行校正,确保精度。

端面车削针对工件端部。 G90 代码有助于绝对定位。精确的端面车削程序带来光滑的表面效果。

直径车削圆柱形工件。依靠 G92 进行精确尺寸标注。永远记住,精度确保零件完美。

钻孔会产生孔。 G81 循环启动基本钻孔。深度、速度和刀具位置决定成功的钻孔结果。

窃听 创建内螺纹。使用 G84,使主轴旋转与线性运动同步。确保丝锥与孔尺寸相匹配。

这些是预定义的操作序列。 G73、G76、G89 是典型代码。固定循环简化了 CNC 操作,提高了效率。

制作曲线?圆弧插补至关重要。对顺时针圆弧使用 G02,对逆时针圆弧使用 G03 可简化曲线路径。

螺纹提供抓力和连接。 G76指令高效切削螺纹。正确的同步和刀具位置可提供最佳结果。

对于深孔,G83 是救世主。啄钻可破碎切屑,防止堵塞。最佳啄深可防止刀具破损。

G70 命令可实现平滑的加工。粗切后,G70 对工件进行抛光。每件杰作都值得完美的修饰。

初始切割需要 G71。它可以快速去除材料,为精加工做好准备。粗糙的传球为完美奠定了基础。

切断从主坯料上切割出工件。使用具有特定参数的 T 工具。适当的进给速度和深度可确保干净的切断。

通过 M3 激活主轴。正确的转速很重要。平稳运行取决于正确的主轴速度。

停止主轴需要 M5。安全和维护强调了其重要性。每个操作都需要一个开始和结束。

完成任务后,将工具返回原处至关重要。 G28 将工具送回家。始终从已知点开始以确保可重复性。

不同的任务需要不同的工具。换刀装置无缝切换工具。 T 代码与 M6 相结合,可实现完美的换刀。

CNC 车床机床编程中的镜像成像提供 精确。通过翻转工件的代码,左侧和右侧零件都可以无缝制造。镜像零件之间的转换变得高效。

螺旋插补

Groove编程

多启动线程

可变啄食

刚性攻丝

锥度车削

G76 细牙螺纹

高级刀具路径

子程序编程

多次重复

B轴操作

复杂的轮廓

M98 子程序调用

M99 结束子程序

M98 调用后,M99 命令发出子程序完成信号。它确保主项目和辅助项目之间的顺利过渡。 | 技术 | 应用 | 机器要求 | 复杂程度 | 工装 | 周期时间缩短 (%) |

行业用途 | 镜像成像 | 对称零件 | 双轴数控 | 缓和 | 标准 | 10-15日 |

航天 | 螺旋插补 | 钻孔、圆弧 | 4轴数控 | 高的 | 立铣刀 | 15-25日 |

汽车 | Groove编程 | 凹槽、底切 | 车床 | 缓和 | 切槽 | 5-10 |

通用制造。 | 多启动线程 | 更快的螺纹啮合 | 多轴数控 | 高的 | 线 | 10-20日 |

液压系统 | 可变啄食 | 深孔钻削 | CNC 带啄式循环 | 低到中等 | 钻头 | 20-30日 |

石油和天然气 | 刚性攻丝 | 精确的线程创建 | 带同步主轴的 CNC | 高的 | 水龙头 | 10-15日 |

航天 | 锥度车削 | 圆锥形 | 带偏置车床 | 缓和 | 车削 | 5-10 |

金工 | G76 细牙螺纹 | 精密螺纹加工 | CNC 与 G 代码支持。 | 高的 | 线 | 5-15 |

仪器仪表 | 高级刀具路径 | 复杂轮廓 | 5轴数控 | 很高 | 多 | 20-35日 |

航天 | 子程序编程 | 重复操作 | 先进的数控系统 | 缓和 | 标准 | 10-20日 |

通用制造。 | 多次重复 | 批量生产 | 带记忆数控系统 | 低的 | 标准 | 15-25日 |

大量生产 | B轴操作 | 角度加工 | 多轴数控 | 高的 | 复杂的 | 10-20日 |

工具和模具 | 复杂的轮廓 | 定制形状和形式 | 5轴数控 | 很高 | 特别的 | 15-30日 |

模具制造 | M98 子程序调用 | 模块化编程 | CNC 与 G 代码支持。 | 缓和 | 标准 | 10-15日 |

通用制造。 | M99 结束子程序 | 模块化程序结束 | CNC 与 G 代码支持。 | 低的 | 没有任何 | 不适用 |

通用制造。

缩短周期时间

试运行

最大限度地减少空气切断

最佳进给率

高效的刀具路径

刀具磨损补偿

恒定表面速度

最大限度地减少工具更换

热膨胀

工件夹持

自适应清算

最少的润滑

高速加工

减少停机时间

错误预防

代码简化

碰撞检测 每台机器设置都重视准确性。带数控 车床

路径可视化

虚拟加工

代码验证

材料去除

公差检查

机器运动学

试运行

速度调整

饲料覆盖

实时监控

试切

背图

虚拟探测

运动分析

错误信息

工具材料 高速钢 (HSS) 和硬质合金是主要选择。硬质合金具有出色的耐用性,而高速钢则具有灵活性。两者都有影响 数控车床

刀具几何形状

优点。

确保选择合适的支架。 BT30、CAT40、HSK是常见的品种。与车床的兼容性确保了效率。

RPM(每分钟转数)和 IPM(每分钟英寸数)很重要。输入正确的值可以优化切割。设置不当可能会损坏工具或材料。

洪水冷却剂和雾冷却剂脱颖而出。洪水冷却剂浸没工具,而水雾则使用细小的水滴。适当的冷却可延长刀具寿命。

每个运营商都应该优先考虑的问题。定期检查可防止意外停机。破损会损害产品的完整性。

为材料选择合适的刀片。 CNMG、WNMG 和 DNMG 是流行的形状。每个服务于不同的车削操作。

对于内部切割至关重要。确保钢筋的直径与项目相匹配。坚固的镗杆可减少振动,提高精度。

适用于铣削加工。平铣刀、球铣刀和圆角铣刀都有特定的应用。明智地选择以获得所需的表面光洁度。

确定合适的钻孔钻头。麻花钻和铲钻提供多种变体。每种钻头类型都有特定的深度和直径范围。 铰刀 非常适合实现精确的孔尺寸。之后使用它

以提高准确性。尺寸选择至关重要。

轻松创建内螺纹。存在螺旋丝锥和直槽丝锥。每个都提供独特的线程功能。

刀具库存储和调用刀具参数,对于 CNC 车床机床编程至关重要。高效的库简化了生产流程。

刀具补偿实时调整刀具路径,并识别刀具磨损和直径变化。因此,确保产品保持在公差范围内。

分步集成教程!

首先将 CAD 设计导入 CNC 软件。使用 DXF、DWG 或 IGES 等格式进行无缝集成。

在采取进一步行动之前,请确保您的设计尺寸与您的材料尺寸相匹配。在软件中适当缩放模型以实现精确执行。

接下来,确定您的工具将遵循的路径。 M06(换刀)或 G01(线性移动)可能是此处常见的 G 代码命令。

在实时执行之前,运行模拟。检查工具移动中是否存在任何潜在错误、重叠或效率低下。

一旦满足,生成 G 代码。这套指令告诉数控车床如何将原材料加工成您想要的零件。

使用后处理器,您可以将 G 代码转换为与您的特定 CNC 机床兼容的语言。确保 G 代码命令(例如 G28(返回原点))符合机器要求。

在软件中,选择数控车床机器类型。不同的车床有不同的功能,因此明智地选择。

始终运行错误检查。确保代码与所选机器的兼容性,避免潜在的损坏或浪费材料。

检查错误后,导出程序。使用 USB 或直接连接实现高效的机器通信。

将程序加载到数控车床的控制器中。确保正确的数据传输以实现不间断的操作。

纳入反馈循环。实时监控机器性能并进行必要的调整以获得最佳结果。

利用软件的工具库。根据材料和所需的光洁度选择合适的切削刀具,例如 HSS(高速钢)或硬质合金。

始终保存您的程序。将文件备份到外部驱动器或云存储上以防止数据丢失。

适应编程中的实质性差异!

认识到不同的材料具有不同的硬度水平。在为数控车床编程时,确保基于硬度的正确刀具路径变得至关重要。

成功的切屑形成源自精确的切削深度和角度。这些设置源于材料的独特特性。

每种材料都具有不同的热性能。了解材料在热条件下的行为有助于优化切削参数。

所需的表面光洁度需要注重细节。不同的工具和设置会产生表面粗糙度的变化。

不同的进给速度和主轴转速可确保高效、安全的加工。特定的材料需要进行独特的调整。

较硬的材料会加速刀具磨损。因此,经常检查工具的磨损情况,尤其是

冷却液类型

减轻压力

材料拉伸

粘合剂工件固定

减振

锁模力

热处理

后加工

退火注意事项

表面处理

切削加工性指数

熟悉材料的可加工性指数。较高的指数表示更容易加工,指导刀具选择和设置。 结论 通过这些综合教程,掌握数控车床机床编程成为一个可以实现的目标。浏览基本知识,从了解主轴电机到复杂的多启动线程和高级编程技术。