欢迎来到金属焕发新生命的世界——金属刮削领域!在这本综合指南中,敏锐的头脑将探索各种金属、工具和技术。目标是将初学者变成这门手艺的大师。

黑色金属通常包括铁和各种形式的钢。黑色金属具有磁性。这些金属具有高强度和耐用性。

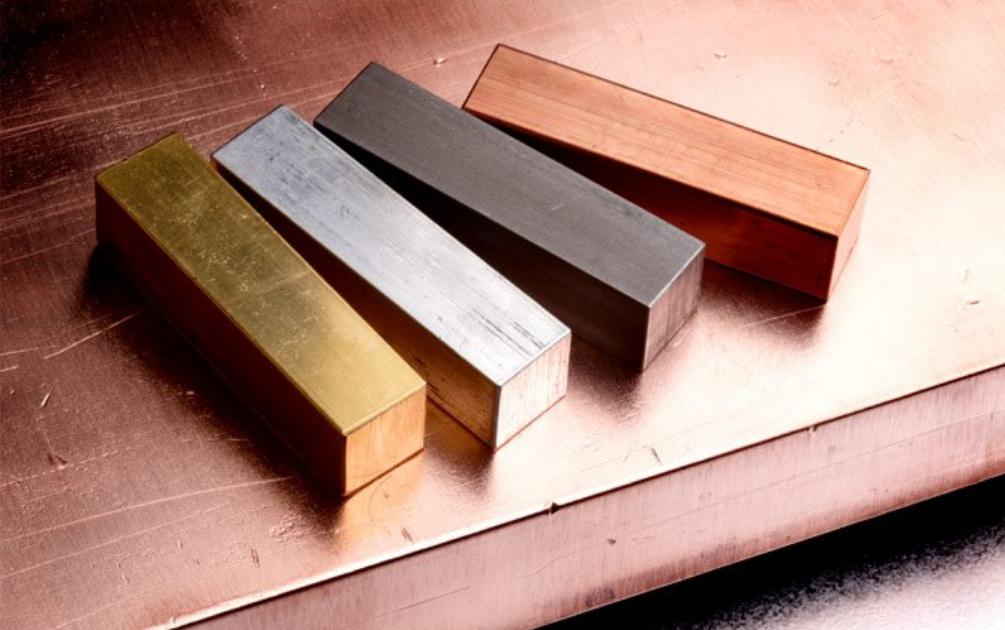

有色金属的成分中不含铁。铝、铜、铅、锌和锡都属于这里。有色金属以耐腐蚀性能而著称,用途广泛 应用.

合金钢代表另一种金属类型。这些钢由不同的元素与铁结合而成。高强度、更高的硬度和更高的耐磨性仍然是其标志性特征。

不锈钢是一种特殊类型的钢,含有铬。高防锈和防染色能力是这里的关键特征。常用于器具和餐具。

黄铜和青铜等铜合金由于其独特的性能而占有特殊的地位。优良的导热性、导电性、延展性和耐腐蚀性使其具有良好的性能。

钛合金具有高强度重量比。卓越的耐腐蚀性和承受极端温度的能力往往使钛合金成为以下领域的首选 航空航天工程.

铝是一种轻质但坚固的金属。由于铝具有出色的强度重量比,飞机通常受益于铝。

黄铜是铜和锌的合金,可用于装饰品。黄铜具有高延展性和迷人的黄金般外观,为许多物品增添了美学价值。

青铜是另一种铜合金,经常出现在雕塑中。由于其耐用性和令人愉悦的颜色,艺术家们青睐青铜。

铜是一种橙红色金属,对于电线的制造至关重要。高导电性和柔韧性使铜成为此类应用的绝佳选择。

钢材大量用于 汽车零件 制造业。耐用性和成本效益使钢材成为首选。

铁是地球上最丰富的元素之一,广泛用于建筑领域。高强度和韧性使铁适合建造耐用的结构。

金属刮削(MS)是一个过程。金属工人使用特殊工具从金属表面刮去薄层。他们这样做是为了消除缺陷。

MS 是一项技能,需要经验和精确度。为了获得平坦的表面,不断检查至关重要。这是通过平台或主尺完成的。

对于许多机器来说,准确性是关键。为了实现这一目标,他们需要平坦、光滑的表面。 MS 在这里提供帮助。它对表面进行微调,形成均匀的表面。例如,在机床中,MS 可以减少振动并提高性能。

仔细去除金属可延长机械寿命。因此,MS 在维持众多行业的效率和耐用性方面发挥着至关重要的作用。

刮擦打造出手工定制的饰面。锉磨可提供中等程度的平滑度。研磨可实现最高的平滑度。 MS 在需要高精度的地方表现出色。

研磨去除金属最快。归档时间要长一点。刮擦是最慢的,但也是最准确的。为了获得高精度,MS 是首选方法。

MS 中使用刮刀、刻刀和刨片机。打磨和锉削涉及电动工具。在 MS 中,手动控制带来了精度。

与锉削和研磨相比,刮削产生的废物最少。这使得 MS 成为环保的选择。

刮削比锉磨或打磨需要更多的技巧。良好的手眼协调能力是必要的。 MS 操作员都是训练有素的工匠。

刮削技术在机床制造和维护领域大放异彩。它用于提高机器零件的精度和寿命。研磨和锉削缺乏这种技巧。因此,MS 在行业中占有特殊的地位。

手动刮刀被称为金属刮削中的多功能工具,可提供精确、受控的切割。它们用于平整金属表面,去除旧油漆、铁锈,甚至粘合剂。不锈钢刀片经久耐用,耐腐蚀,并提供更好的效果。

燕尾刮刀具有独特的 V 形刀片,擅长清洁凹槽或燕尾接头。这款 6 英寸长的工具可以到达狭窄空间,使刮擦变得轻松、安全、高效。

三角刮刀具有三个尖点,有助于到达角落和狭小的空间。典型的 5 英寸长度便于抓握,并且可以选择使用三个边缘中的任意一个进行刮擦。

直尺工具可用作刮刀的指南,确保表面真正平坦。这些工具由工具钢制成,有多种长度,例如 18 英寸或 24 英寸。

表面板通常由花岗岩或铸铁制成,为刮削提供平坦的参考平面。标准尺寸包括 24x18 英寸或 36x24 英寸。

普鲁士蓝是一种亮蓝色颜料,用于表面以在刮擦过程中突出显示高点。管内通常含有 20 克,足以完成许多刮擦工作。

千分表测量表面平整度以确保精度。读取能力通常为 0-1 英寸,精度为 0.0001 英寸。

锉刀套装有各种形状,如扁平、圆形和半圆形,可在刮擦后平滑表面。常见的 10 英寸和 12 英寸长度可提供良好的控制。

安全眼镜在金属刮擦过程中保护您的眼睛。它们符合 ANSI Z87.1 标准,可确保最大的安全性。

最后,手套,尤其是皮革手套,可以在刮擦时提供手部保护。尺寸范围从小号到超大号,适合每只手。

准备金属刮削的工作区域。清理空间,确保面积约为 3x4 米。接下来,清扫地板以防止滑倒或绊倒。将刮刀、高速钢刀片和安全钳等工具放置在伸手可及的范围内。

选择合适的刮削材料。选择铸铁、铝或钢等金属。硬度必须低于 20HRC。请记住,材料的选择决定了最终的结果。错误的选择可能会导致徒劳的努力。

开始前检查所有工具。检查刮刀的锋利度和损坏情况。更换或磨锐钝的刮刀。检查高速钢刀片是否有磨损。这些步骤将确保顺利刮擦。

金属刮削过程中,安全至关重要。始终佩戴防护装备,例如手套、护目镜和钢头靴。将急救箱放在附近。遵循 OSHA 指南以避免事故。

刮削前先在材料上做标记。使用划线器标记刮擦线。使用平坦的表面作为参考。始终在良好的照明下进行标记,以确保准确性。

牢固地夹紧工件。松动的工件会导致刮削不准确。使用最小夹紧力为 4500N 的台虎钳。紧紧固定工件以避免发生事故。

对材料进行初步评估。检查是否有变形、表面粗糙度和硬点。小于 100 的 RMS 表面光洁度非常适合刮削。

根据材料和任务选择切削刀具。平刮刀适用于大而平坦的表面。弧形刮刀最适合轮廓。工具的选择影响刮削质量。

刮擦前先清洁表面。去除油污、污垢或铁锈。使用钢丝刷或清洁溶剂。清洁的表面可确保有效的刮擦。

用刮刀进行初步清理。用力均匀。每次切削的目标深度约为 0.02 毫米。这为最终刮擦做好了表面准备。

金属刮削涉及 45 度刮刀角度,这是生产高质量表面的关键因素。刮刀的定位以及平面、圆形或三角形刮刀的使用至关重要。通过小心操作,可以形成精确的表面,从而提高机械的可靠性和使用寿命。

在金属刮削中使用推或拉技术可以提高效率。向前推动会产生强烈、粗糙的刮擦,而拉动则产生更精细、更平滑的刮擦。请记住,刮擦过程需要技巧,而不是蛮力。

熟练掌握手动刮刀和表面规等操作工具可保证出色的工作。平滑的手部动作、精确的行程长度和稳定的握力可实现可预测的刮痕和一致的结果。

建立稳定的节奏并保持适中的速度可确保金属刮削的精度。快速、不稳定的运动会导致刮削不均匀,从而影响质量。这是关于技术,而不是仓促。

专业的金属刮刀解读表面痕迹,这是提高平整度和精度的一项重要技能。刮痕的变化揭示了表面的高点和低点,指导后续的刮擦工作。

采用棋盘格或交叉影线等有效的剖面线图案可确保最佳接触和均匀的压力分布。执行良好的剖面线图案可支撑负载并减少摩擦。

去毛刺,去除不需要的边缘或毛刺,确保金属刮削时获得光滑、抛光的结果。未能去毛刺可能会留下锋利的痕迹碎片,危及设备安全和效率。

点样使用一薄层普鲁士蓝或工程师蓝来显示高点。该过程为额外的刮削提供了清晰的地图,从而提高了表面精度。

重复走刀在金属刮削中很常见。每一遍都会进一步细化表面。请注意,较少的走刀次数可能会使机器零件容易磨损和损坏。

金属刮削最终对表面进行微调,以实现准确、光滑的表面效果。请记住,彻底清洁金属灰尘和颗粒有助于防止机械故障。

在金属刮削中,测量表面平整度很重要。千分表等仪器可以提供帮助,显示表面的波谷和波峰。这项检查可以发现违规行为。

接下来检查并行性。使用精密直尺这一必备工具,可确认零件完美对齐,保持机器正常运转。

使用正方形检查直角。精密直角尺可以检测细微的差异,确保每个角度都是完美的,从而提高整体效率。

检查曲率半径需要特定的工具。半径规有助于此过程,保持平滑、一致的曲线。

金属部件的直线度可确保正常运行。通过使用精密直尺,所有表面都保持在一条直线上。

方度也至关重要。使用精密直角尺确认角度,确保零件整齐地装配在一起。

圆度在许多零件中都很重要。圆度计有助于维护气缸和其他圆形部件,确保它们符合严格的标准。

缸孔检查要求精度。伸缩规检查内径,遵守严格的质量标准。

检查齿轮齿至关重要。使用齿轮游标卡尺,确保每个齿符合规定的尺寸。

检查表面粗糙度。表面粗糙度测试仪可确保刮削过程中不会留下不需要的痕迹,从而确保完美的表面效果。

在金属刮削领域,生锈会造成严重破坏。涂一层油或 WD-40 将有助于阻挡水分。在储物盒内使用硅胶包也有帮助。定期检查,即使是不锈钢,也可以防止生锈。请注意,每一步都很关键。

刮削金属时,过热可能是一个问题。通过定期润滑保持工具凉爽是一种策略。使用耐热材料(例如碳化钨)可以降低风险。持续控制热量是关键。

金属刮削需要采取仔细的措施来防止污染。使用清洁的工具、专用的工作空间和良好的卫生习惯是必要的。需要经常清洁、适当的 PPE(个人防护装备)和废物处理。请记住,工作场所的清洁是基础。

选择正确的材料是金属刮削的基础。使用钢、黄铜或铝等高质量、有弹性的材料至关重要。选择应该取决于手头的任务。因此,材料质量起着至关重要的作用。

准确的刮擦需要仔细的测量。使用千分尺和表面规等精密工具可确保准确性。定期校准这些工具可以提高其性能。请理解,在这项工作中,每一微米都很重要。

定期维护刮削工具可以延长其使用寿命。建议定期上油、正确存放并检查锋利度。迟钝的工具可能会导致结果不佳。因此,一致的工具维护是必须的。

深入研究金属刮削,人们会发现丰富的细节——从工具选择到处理挑战、先进技术等等。一切都指向一个真理:熟练的刮擦可以改变金属,将其磨砺至完美。