计算机数控 (CNC) 机床已成为现代制造业的基础,实现了精确、自动化和高效的加工流程。它们被广泛应用于汽车、航空航天、电子和通用工程等各个行业,用于生产高精度、高一致性的零件。

了解各种类型的数控机床对于选择满足特定生产需求的合适设备至关重要。每类机床——例如铣床、车床、钻床、磨床和切割机——都有其独特的用途,并在精度、速度和材料兼容性方面各具优势。

数控机床(计算机数控机床)是一种自动化工具,它利用计算机程序来高精度地控制加工操作。与手动操作机床不同,数控系统遵循编码指令(通常以G代码编写)来沿预定路径移动刀具或工件。

数控机床广泛应用于铣削、车削、钻孔和磨削等复杂的制造任务,使制造商能够以极高的精度、重复性和速度生产零件。每一次运动、换刀和进给速度都由数控系统自动控制,从而确保大批量生产中零件质量的一致性。

数控加工的概念起源于20世纪中期传统的机械加工系统,当时人们首次使用穿孔纸带和数字代码来实现金属切削的自动化。如今,数控技术集成了先进的控制系统、传感器,甚至人工智能,从而显著提升了加工的稳定性和效率。

在现代工厂中,数控机床的应用不仅限于金属切割,还应用于塑料、复合材料、陶瓷和木材的加工,使其在汽车、航空航天、医疗和电子制造等行业中不可或缺。

从本质上讲,数控机床改变了制造商进行精密工程的方式——弥合了人类工艺和数字自动化之间的差距。

数控机床种类繁多,每种都针对特定的加工操作和材料要求而设计。它们的结构、刀具配置以及运动方式(直线运动、旋转运动或两者结合)各不相同。以下列出了最常见的数控机床类型及其主要功能和典型应用。

数控机床类型 | 主要功能 | 常用应用程序 |

数控铣床 | 利用旋转切削刀具沿多个轴(X、Y、Z)去除材料 | 模具、冲模、精密零件、金属外壳 |

数控车床(车床) | 在固定切削刀具对工件进行成形的同时,旋转工件。 | 轴、衬套、紧固件、圆柱形零件 |

数控钻床 | 使用自动钻头钻出深度和直径精确的孔 | 发动机缸体、钢板和机械部件 |

数控磨床 | 使用砂轮进行表面精加工,实现高精度公差。 | 刀具磨削、表面精加工、轴承部件 |

数控镗床 | 高精度地扩大或精加工现有孔。 | 发动机气缸、大型铸件、重型机械零件 |

数控等离子切割机 | 利用高温等离子弧切割导电材料 | 钣金加工,汽车框架 |

数控激光切割机 | 利用聚焦激光束进行精确、高速的切割和雕刻 | 薄金属板、电子产品、标牌、精密元件 |

数控电火花加工机(CNC EDM) | 通过工具与工件之间的放电去除材料。 | 硬质材料、模具、冲模、航空航天部件 |

数控雕刻机 | 使用旋转工具切割和成型较软的材料 | 木材、塑料、泡沫、复合材料部件 |

数控雕刻机 | 用于精细雕刻、标记和精细图案切割 | 珠宝、模具标记、铭牌、标志 |

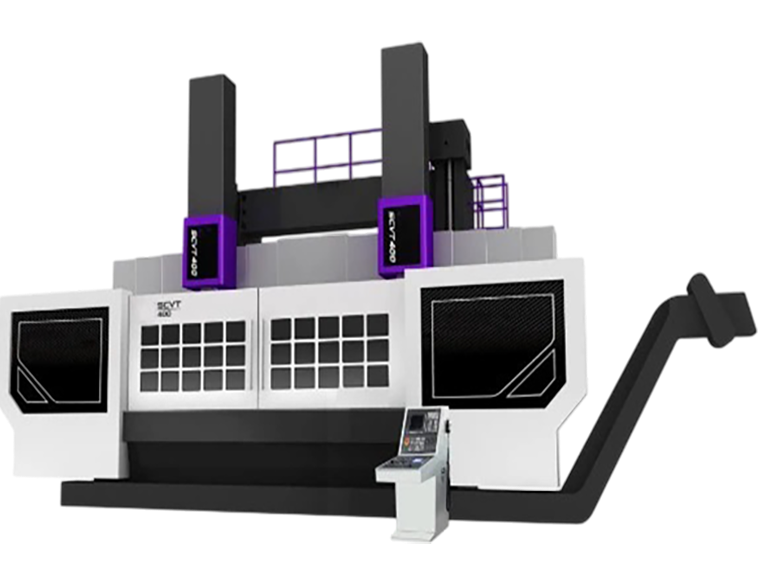

数控加工中心 | 集铣削、钻孔、攻丝和换刀功能于一体的多功能系统 | 精密零部件,大批量生产 |

五轴数控机床 | 提供针对复杂几何形状的先进多方向加工 | 航空航天、医疗植入物、涡轮叶片 |

数控机床的种类繁多,从简单的两轴机床到复杂的五轴或多功能加工中心,后者可以在一次装夹中完成车削和铣削等加工。选择合适的机床取决于所需的精度、材料类型、生产规模和零件复杂程度。

在所有数控机床类型中,数控铣床被认为是用途最广泛、应用最广泛的机床。其工作原理是使切削刀具沿多个轴(通常是 X、Y 和 Z 轴)旋转,从而从静止的工件上去除材料并将其加工成所需的几何形状。

数控铣床主要分为立式和卧式两种类型:

采用垂直主轴设计。它们非常适合精密零件、模具和冲模的制造,提供极佳的可视性和操作性。

采用水平放置的主轴,利用重力辅助排屑,提高加工大型或重型零件的效率。

先进的机型,例如五轴数控铣床,可提供额外的旋转运动,从而能够在一次装夹中完成复杂的曲面加工。这缩短了装夹时间,提高了精度,对于航空航天、医疗器械制造和高精度模具制造等行业尤其有价值。

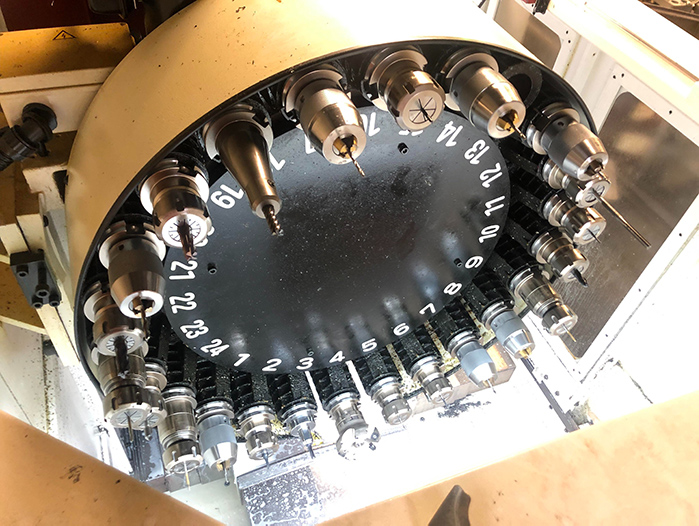

数控铣床的关键性能因素包括主轴转速、进给速度、行程距离和刀具容量。现代系统通常配备自动换刀装置 (ATC) 和高速主轴,支持多刀同时加工。

数控车床,俗称 数控车床数控车床专为生产具有极高精度的旋转对称零件而设计。与铣床(刀具绕固定工件旋转)不同,数控车床在固定刀具切削材料的同时,工件也随之旋转。这使得它们成为制造轴、衬套、紧固件和圆柱形零件的理想选择,这些零件需要高表面光洁度和严格的公差。

现代数控车床通常按控制轴的数量及其加工能力进行分类:

双轴数控车床:

这是标准型机床,具有两个可控轴——X轴和Z轴。它们能够高效地执行端面加工、车削、螺纹加工和开槽等基本操作。

三轴和C轴车床:

增加一个 C 轴,使主轴能够进行分度或连续旋转,以进行基本的铣削、钻孔和攻丝操作。

多轴车削中心(Y轴/副主轴):

专为一次装夹完成复杂的多工序加工而设计,减少了零件重新定位和人工搬运的需要。

瑞士型数控车床:

采用滑动式主轴箱和导向衬套系统,可对医疗、电子和钟表制造行业的小直径零件进行超精密加工。

现代车削中心配备先进的数控系统和自动换刀装置,具有卓越的精度、速度和重复性。它们广泛应用于汽车、航空航天和液压制造等对性能和一致性要求极高的行业。

除了铣削和车削之外,数控钻孔、镗孔和磨削在实现精密孔加工、精细公差和高质量表面光洁度方面也发挥着至关重要的作用。每种类型的机床在加工过程中都扮演着特定的角色,是完整制造解决方案中不可或缺的一部分。

数控钻床 这些机床旨在加工出深度和直径可控的精确孔。它们可配备多个主轴或转塔头,从而实现多个孔的同步钻孔。高级型号支持在单个加工周期内完成攻丝、倒角和铰孔操作。这些机床广泛应用于汽车、航空航天和机械零部件生产领域,在这些领域,精确的对准和孔的一致性至关重要。

镗床用于以极高的精度扩大和精加工现有孔。数控镗孔中心通常加工大型工件,例如发动机缸体、机床底座和重型铸件。特别是卧式镗床,具有卓越的稳定性,是深孔加工的理想选择。其计算机控制的进给和主轴运动可确保精确的尺寸公差,即使在大规模生产中也能如此。

数控磨床利用砂轮实现精细的表面光洁度和严格的尺寸精度。根据配置的不同,它们可以进行平面磨削、圆柱磨削或内圆磨削。这些机器对于生产工具、轴承、模具和精密零件至关重要,因为这些产品需要微米级的精度。

CNC钻孔机、镗孔机和磨床共同构成了加工生态系统的重要组成部分,为现代工业制造提供了精度、一致性和高质量的表面完整性。

A 五轴数控机床 代表了最先进的数控加工技术。它可以同时沿五个不同的轴移动刀具或工件——传统的 X、Y 和 Z 线性轴,以及两个额外的旋转轴(A 轴和 B 轴)。这种配置使得刀具几乎可以从任何方向接近工件。

五轴加工中心用于加工复杂几何形状和高精度零件,例如航空航天、医疗和汽车行业常用的零件。它们非常适合加工需要在多个面上加工或具有复杂曲线的零件,否则这些零件需要多次装夹。

优势:

能够制造高度复杂和轮廓分明的表面

缩短设置时间——一次即可加工多个面。

通过最大限度地减少重新定位误差来提高精度

由于刀具运动更加平稳,因此提高了表面光洁度。

常见应用:

涡轮叶片和叶轮

航空航天结构件

人工关节和医疗植入物

高性能汽车零部件

数控机床由多个关键部件组成,这些部件协同工作,以确保精度、速度和可靠性。了解这些部件有助于用户更有效地操作、维护和排除机器故障。

数控控制器是机器的“大脑”。它解读程序中的G代码指令,并向电机和执行器发送精确的命令。

功能:程序输入、坐标控制和错误检测

例如:发那科(Fanuc)、西门子(Siemens)、三菱(Mitsubishi)或海德汉(Heidenhain)控制器

机床床身是数控机床的基础。它支撑着所有其他部件,并在加工过程中吸收振动,以保持加工精度。

通常采用铸铁或矿物复合材料制成,以提高稳定性和刚性。

主轴是固定并驱动切削刀具的旋转部件。它的性能直接影响加工速度和表面光洁度。

可以是皮带驱动式、齿轮驱动式或直接驱动式(内置式)。

高速主轴对于铝和复合材料的精密加工至关重要。

自动换刀装置(ATC)使机器能够自动在不同的切削刀具之间切换,从而提高效率并减少停机时间。

常见类型:滚筒式和链式刀具更换器。

典型容量:16 至 60 件刀具,具体取决于机器尺寸。

轴驱动系统控制沿各个轴(X、Y、Z 等)的运动。

滚珠丝杠和直线导轨确保平稳、精确的定位。

伺服电机或步进电机通过反馈控制驱动轴。

工作台是安装工件的地方,通常使用夹具、虎钳或夹钳。

根据机器类型,可向多个方向移动。

在五轴机床中,工作台可以倾斜或旋转,以进行多面加工。

这些系统能够保持温度稳定并防止刀具磨损。

冷却液可将热量和切屑从切削区域带走。

润滑确保机械部件平稳运转。

数控机床通过遵循计算机指令来自动完成加工过程。该过程始于数字设计,通常使用CAD(计算机辅助设计)软件创建。然后,该设计被转换为G代码或M代码,作为机床的指令集。

步骤 1:编程和设置

操作员将零件设计加载到数控系统中。

使用夹具、虎钳或工装将材料固定在工作台上。

将合适的切削刀具安装在主轴或刀塔上。

步骤 2:机器运动

CNC控制器解释G代码指令,从而控制机器的每个轴。

线性轴(X、Y、Z)可精确地移动刀具或工件,而旋转轴(A、B、C)可在多轴机床中实现复杂的定向。

伺服电机和滚珠丝杠确保运动平稳、精确和可重复。

步骤 3:材料去除

切削刀具与工件啮合,按照预设路径去除材料。

主轴转速、进给速度和切削深度均自动控制,以保持加工质量并防止刀具磨损。

对于多工位机床,自动换刀装置 (ATC) 可根据需要切换刀具,而无需停止程序。

第四步:监控和反馈

现代数控机床配备传感器和反馈系统,用于监测主轴负载、刀具磨损和轴位置。

控制器实时调整运动,以确保精度和可重复性。

通过结合数字编程、精确的机械运动和自动化工具处理,数控机床能够高效、稳定地生产高精度零件,并且最大限度地减少人为干预——这使得它们在现代制造业中不可或缺。

数控机床因其精度高、效率高和用途广泛而被各行各业广泛应用。了解其应用有助于制造商和工程师根据生产需求选择合适的机床类型。

1. 航空航天工业

数控机床可生产涡轮叶片、发动机部件和机身结构件。

高速多轴数控加工可确保航空航天安全关键部件所需的严格公差和复杂几何形状。

2. 汽车行业

常用于发动机缸体、曲轴、齿轮和定制车辆零件。

数控铣床和车床能够提高生产速度,同时在大规模生产线上保持质量的一致性。

3. 电子电气设备

CNC路由器和小型铣床用于电路板、铝制外壳和精密外壳的加工。

CNC的高精度确保了可靠的装配和光滑的表面,这对于电子组件至关重要。

4. 医疗保健

CNC加工对于植入物、手术器械和假体部件至关重要。

具有 5 轴或多轴功能的机器可以以微米级的精度生产复杂的有机形状。

5. 通用制造和模具

数控机床可用于模具制造、冲模生产和定制机械零件。

表面磨削、钻孔和铣削能力使制造商能够高效地生产高精度工具和零件。

6. 能源和重型机械

数控镗削和车削机床可加工大型铸件、涡轮机部件和液压设备。

高稳定性及自动化控制确保重型工业零件的精度始终如一。

数控机床彻底改变了现代制造业,提供了精度高、自动化程度高和用途广泛的优势。从铣削和车削到钻孔、磨削和多轴加工,每种类型的数控机床都在航空航天、汽车、电子和医疗等行业中发挥着特定的作用。

了解数控机床及其应用有助于制造商根据生产需求选择合适的设备。随着人工智能、物联网和自动化技术的进步,数控机床如今能够提供更高的效率、精度以及处理复杂零件几何形状的能力。

通过选择合适的数控机床,制造商可以提高生产效率,保持产品质量,并在 2025 年保持竞争力。