在数控车床加工的复杂世界中,了解坐标系至关重要。它构成了精确刀具运动和复杂工件定位的支柱。本文深入探讨了数控车床坐标系的基础知识、组件、设置、编程、故障排除和高级应用。无论您是新手还是经验丰富的专业人士,掌握这些系统都将解锁一个领域。

在 数控车床加工,坐标系是精度和控制的基石。它的核心是定义加工环境中各个点之间的空间关系。

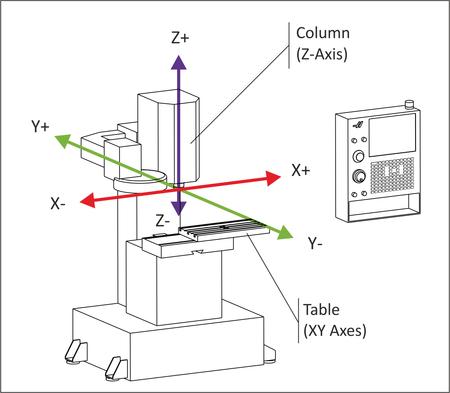

在其最常见的表现形式中,笛卡尔坐标系占据主导地位。它采用由以直角相交的 X、Y 和 Z 轴组成的三维网格。该系统有助于沿线性路径精确移动和定位,从而以无与伦比的精度实现复杂的加工操作。

笛卡尔坐标系并不是这个领域的唯一参与者。输入极坐标系,提供了另一种空间表示方法。与笛卡尔对应系统不同,极坐标系依赖于中心参考点的径向距离和角位移。事实证明,这种配置对于涉及旋转运动或圆形图案的任务特别有用,为加工动力学提供了独特的视角。

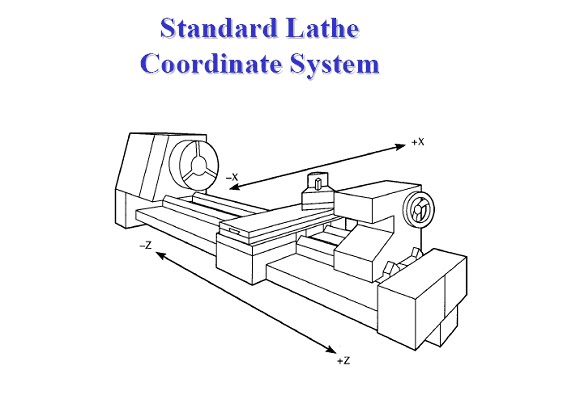

了解笛卡尔框架的 X、Y 和 Z 轴至关重要。 X 轴表示沿机床床身的水平运动,Y 轴表示沿横向滑台的垂直运动,Z 轴表示垂直于机床床身的运动。掌握这些轴使机械师能够对三维空间中的刀具运动进行无与伦比的控制,确保复杂加工任务的精确执行。

掌握沿每个轴的正方向和负方向的概念是基础。正方向表示从机器参考点开始的运动,有助于沿轴向前运动。相反,负方向表示朝参考点移动,允许沿轴反向运动。这种理解对于协调复杂的刀具路径和工件操作、确保加工资源的最佳利用至关重要。

的基本原理 数控车床 坐标系支撑着整个加工过程。无论是在笛卡尔网格中导航还是采用极坐标范式,机械师都必须全面了解空间动力学。通过掌握 X、Y 和 Z 轴并辨别正向和负向,机械师可以充分发挥 CNC 车床加工的潜力,以无与伦比的精细度将原材料转化为精密设计的部件。

在数控车床加工的复杂生态系统中,坐标系由几个重要组件组成,每个组件在协调精确的刀具运动和工件操作方面都至关重要。

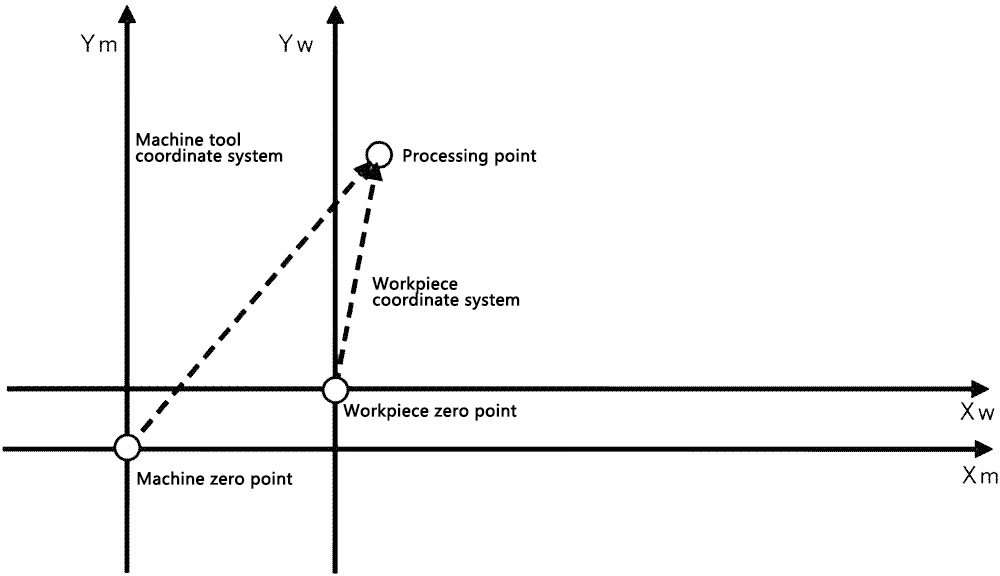

坐标系的核心是机器参考点,通常称为原点。该点是加工环境中空间参考的基石,为所有后续操作建立固定的起点。参考点的正确校准和对准至关重要,因为偏差可能会导致加工过程中的不准确和不一致。

工件坐标系与机床参考点相邻,它定义了加工刀具与工件之间的空间关系。该系统使机械师能够相对于刀具精确地定位和定向工件,从而以无与伦比的精度促进复杂的加工操作。工件坐标系的校准至关重要,可确保刀具运动和工件尺寸之间的最佳对准和同步。

刀具坐标系是工件坐标系的补充,它控制着加工刀具本身的空间动态。该系统使机械师能够在加工环境中定义刀具的位置、方向和运动,从而促进精确的刀具啮合和材料去除。刀具坐标系的校准至关重要,因为不准确可能会导致刀具路径不理想并影响加工质量。

坐标系包含刀具偏置,允许微调和调整刀具位置,以适应工件几何形状和加工要求的变化。刀具偏置使机械师能够补偿编程刀具位置和实际刀具位置之间的差异,确保一致的加工性能和尺寸精度。

CNC 车床坐标系的各个组件汇聚在一起,形成精密加工操作的紧密结合的框架。从建立机器参考点到校准工件和刀具坐标系,每个组件在确保最佳加工性能和质量方面发挥着至关重要的作用。

建立数控车床坐标系对于确保精确、高效的加工操作至关重要。它涉及在加工环境中建立准确的空间参考和对齐的几个关键程序。

首先也是最重要的是机器参考点的建立。此过程涉及在数控车床的工作空间内定义一个固定的起点,作为所有后续操作的起点。机械师精心校准和验证参考点的准确性,确保整个加工过程中空间参考的一致性和可靠性。其次,对准工件坐标系对于工件相对于加工刀具的精确定位和定向至关重要。机械师仔细地将工件坐标系与机器参考点对齐,确保刀具运动和工件尺寸之间的最佳同步。

同时设置刀具坐标系对于定义数控车床工作空间内加工刀具的空间动态至关重要。机械师仔细配置工具坐标系,以准确表示工具的位置、方向和运动,从而促进精确的工具接合和材料去除。

最后,校准刀具偏置允许机械师微调和调整刀具位置,以适应工件几何形状和加工要求的变化。该工艺可确保一致且准确的加工性能,使机械师能够精确可靠地实现所需的尺寸公差和表面光洁度。

通过精心执行这些设置程序,机械师建立了稳健可靠的数控车床坐标系,为最佳加工性能和质量奠定了基础。

全面了解 G 代码基础知识、刀具运动、工件定位和刀具偏置对于 CNC 车床坐标系编程至关重要。掌握这些方面使机械师能够精确有效地协调复杂的加工操作。

G代码是一种标准化语言,用于命令和控制机器的运动和动作,是数控车床编程的核心。机械师利用 G 代码命令来指定刀具路径、刀具速度、进给率和其他关键参数,将设计规范转化为 CNC 车床的可操作指令。

对刀具运动进行编程是 CNC 车床编程的一个基本方面。它使机械师能够在制造过程中指示加工工具的轨迹和方向。机械师使用 G 代码命令来命令工具沿着预定义的路径移动,从而促进精确的材料去除和成型操作。

工件定位和定向是数控车床编程中的关键考虑因素,因为它们直接影响成品的精度和质量。机械师对数控车床进行精心编程,根据设计规范对工件进行定位和定向,确保加工刀具和工件之间的最佳对准和同步。

将刀具偏置纳入数控车床编程中,使机械师能够补偿刀具几何形状和工件尺寸的变化,确保一致且准确的加工性能。机械师在数控车床的控制系统中精心校准和配置刀具偏置,从而能够在制造过程中精确控制刀具位置和啮合。

在数控车床坐标系中编程需要熟练的技术、创造性的解决问题的能力以及对细节的关注。机械师必须利用他们的 G 代码基础知识、刀具运动、工件定位和刀具偏置知识来协调无缝加工操作并生产高质量的部件。

常见的坐标系误差会影响加工精度和效率。理解和应用有效的故障排除技术对于保持最佳性能和最大限度地减少生产停机时间至关重要。

一种常见的错误是机器参考点设置不正确。参考点的未对准或未校准可能会导致刀具路径和工件定位出现偏差,从而导致尺寸不准确并影响加工质量。机械师必须仔细验证和调整机器参考点,以确保整个加工过程中准确的空间参考。

另一个常见问题是工件或刀具坐标系未对准。不准确的对准会导致编程的刀具运动与实际的刀具运动之间存在差异,从而导致加工误差和表面光洁度缺陷。机械师必须仔细检查并重新对准工件和刀具坐标系,以确保加工操作期间的最佳同步和精度。

刀具偏移误差是数控车床加工中的另一个重大挑战。刀具几何形状的变化或不正确的偏移值可能会导致刀具碰撞、尺寸不准确和表面光洁度缺陷。机械师必须仔细校准和验证刀具偏移,确保在整个加工过程中刀具定位和啮合一致且可靠。

机械师采用各种诊断技术和故障排除策略来识别和纠正坐标系错误。目视检查、测量和试切通常用于识别刀具路径和工件尺寸中的错误和偏差。一旦确定,机械师可以调整机器参数、重新调整坐标系或重新校准刀具偏移以纠正错误并恢复最佳加工性能。

此外,定期机器校准和检查等预防性维护实践可以帮助降低坐标系错误的风险。通过主动监控和维护数控车床系统,机械师可以最大限度地减少停机时间、最大限度地提高生产率并确保一致的加工质量。

子编程和宏通过创建可重复使用的代码段,为 CNC 车床编程提供了一种简化的方法。机械师可以将复杂的命令序列定义为子程序或宏,从而简化编程过程并增强代码可读性。这种技术可以最大限度地减少编程错误,促进代码模块化,并促进快速原型设计和迭代。

坐标系转换允许机械师在 CNC 车床环境内的不同坐标系之间无缝转换。机械师可以通过操纵坐标变换以更大的灵活性和精度执行复杂的加工操作。该技术对于复杂的工件几何形状或非常规的加工方向特别有价值。

多轴加工可沿多个轴同时移动,从而扩展了数控车床的功能。机械师可以利用多轴加工以无与伦比的精度和效率生产复杂的几何形状、复杂的轮廓和高度雕刻的表面。这项技术开启了零件设计和制造的新可能性,使机械师能够突破传统加工方法所能实现的界限。

自适应控制系统通过根据不断变化的条件动态调整加工参数来提高数控车床的性能。这些系统利用传感器数据和实时反馈来优化刀具路径、速度和进给,从而最大限度地提高生产率并最大限度地减少加工错误。自适应控制系统通过适应材料特性、刀具磨损和环境因素的变化,确保一致的加工质量和效率。

CNC 车床坐标系统的未来在于自动化以及与 CAD/CAM 软件的无缝集成。人工智能和机器学习等自动化技术的进步将使自主加工过程以最少的人为干预成为可能。集成 CAD/CAM 系统将促进无缝数据交换、实时刀具路径优化和数字孪生仿真,彻底改变 CNC 车床的编程、操作和优化方式。

采用工业 4.0 原则将重塑数控车床坐标系统的格局,推动更大的连接性、互操作性和数据驱动的决策。配备联网数控车床的智能工厂将实现无缝生产规划、调度和执行,优化资源利用率并最大限度地减少停机时间。实时监控和预测维护功能将确保最大限度地延长正常运行时间和运营效率,从而提高制造生产力。

数控车床坐标系统的未来进步可能包括突破传统制造界限的新颖加工技术、材料和工艺。增材制造、混合加工和原位计量等新兴技术将为数控车床加工带来新的能力,从而以前所未有的效率和精度生产复杂、轻量化和定制的部件。此外,材料科学、模具技术和尖端研究的进步将继续推动数控车床加工的创新,塑造未来制造业的未来。

掌握数控车床坐标系的复杂性对于实现制造精度、效率和创新至关重要。从基本原理到先进技术和未来趋势,本文全面概述了坐标系统在数控车床加工中发挥的关键作用。通过拥抱这些概念并紧跟新兴技术,机械师可以释放数控车床加工的全部潜力,推动制造的持续改进和卓越。