CNC维修技术(计算机数控)不仅是保证正常运行的前提,而且对CNC技术的发展和提高起着巨大的推动作用,因此目前已成为一门专门学科。

任何数控机床都是过程控制设备,要求它在实时控制的每时每刻都准确无误地工作。任何一个部件的故障和故障都会导致机器停机,从而导致生产中断和机器故障。

因此,对数控系统等原理复杂、结构精密的设备进行预防性维护是十分必要的。尤其是进口数控机床,大都动辄数十万至数千万美元。在许多行业中,这种设备都在关键工作中。

假定正常使用时间,必须每天完成以下任务:

1、检查润滑油的压力和油位。如果需要,请加满。保证机器润滑。

2、检查冷却液液位;如果不够,请及时添加冷却液。使用冷却液折射计确保保持冷却液和机油的比例。

3. 清理冷却液处理盘。检查气动三联件的油位,约为整个油管高度的2/3。气动三联滤油罐内的水汽每天从排水开关排出。

4. 检查气动空气中的水分。如果检测到水分,请排出水分。

5、用气动压力表检查气动空气的压力。检查气压,松开调节旋钮,按右手增压,左手减压的原则调节压力,一般设定为5~7KG/CM2。压力开关通常设置为5KG/CM2。当压力低于5KG/CM2时,会出现报警,系统会显示'低气压' 警报。压力升高后,报警信息将消失。

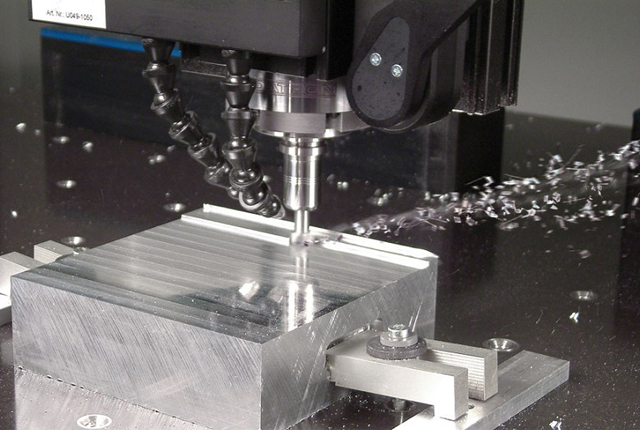

6、用干净的抹布擦拭整机。清除工作台面、机床内部、三轴伸缩护罩上的切削油渍。

7、检查稳压器的输出。确保它符合要求的规范。

8. 检查面板冷却器温度。

9. 观察机器运行中的噪音、砰砰声或任何其他异常情况。

10. 注意机器运行期间的任何过热迹象。

11、检查主轴内锥孔吹气是否正常,用干净的棉布擦拭主轴内锥孔,并喷上淡油。

12、清洁刀库刀臂和刀具,尤其是刀爪。

13. 清洁外露的限位开关和撞块。

14、检查所有信号灯和异常警示灯是否正常。

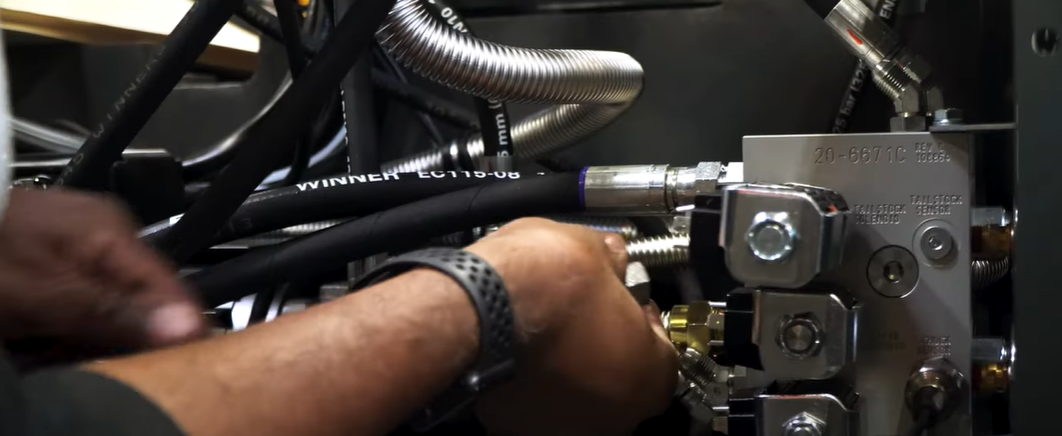

15、检查油压单元管路是否有泄漏。

16、每天工作结束后应清洗机床。

17、保持机器周围环境整洁。

以下维护任务必须每周完成:

1.清洁整机车间,特别是机器周围区域。

2. 检查是否有任何润滑剂、机油或冷却液泄漏的迹象。

3. 检查并确保所有冷却风扇正常工作。其中包括主轴电机风扇、冷却系统风扇、液压马达风扇和液压。清洗换热器空气滤网、冷却机组滤网、润滑油泵。

4. 对机器部件进行目视检查。在看起来干燥的部件上涂抹润滑脂或适当的润滑剂。

5.检查刀头是否牢固地固定在刀库中,是否清洁。

6. 润滑工具更换器的 V 形槽、柱塞、滑盖、提取叉、键和弹簧。

7、检查所有电器元件如开关、灯等是否正常工作。

8、检查三轴机械原点是否偏移。

9、检查刀库换刀臂或刀库转动是否顺畅。

10.如果有油冷却器,检查油冷却器油。如果低于刻度线,请及时添加机油冷却器油。

11、检查油冷却器的设定温度,建议设定在26-28度之间。

每月应进行的维护检查包括以下内容:

1. 清理冷却液箱附近的切屑收集器。

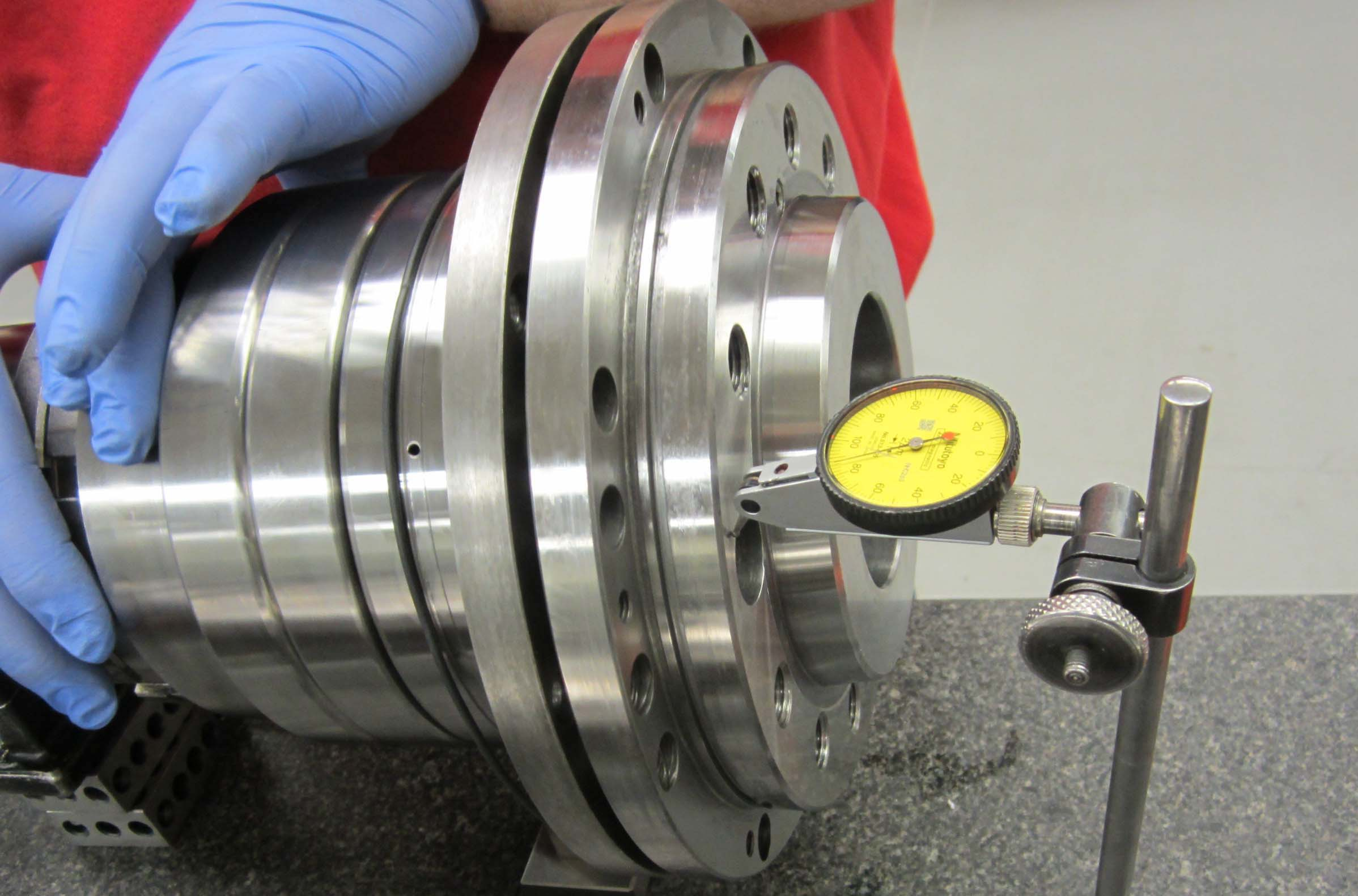

2. 检查、拆卸和调整钳口、卡盘和夹具。

3. 根据需要清洁或更换空气过滤器。

4. 检查刀头状况,必要时更换。

5. 检查、润滑、紧固和调整机器中的链条和传送带。

6.清洁各种机器的风扇,以防止灰尘积聚。

7. 检查机油、润滑剂和冷却剂的日志。检查是否有任何异常消耗。

8. 清洁散热器格栅上的灰尘和碎屑。

9、检查X、Y、Z三轴轨道的润滑情况,轨道面必须润滑良好。

10. 检查并清洁限位开关和凸块。

11、检查刀缸油杯内的油是否充足。如有不足,请及时补充。

12. 检查机器上的标志和警告铭牌是否清晰可辨。

数控机床每半年需要做的保养检查:

1、拆卸三轴防屑罩,清洗三轴油管接头、滚珠丝杆、三轴限位开关,检查是否正常。检查各轴硬轨雨刷效果是否良好。

2、检查各轴伺服电机及机头是否正常运转,是否有异响。

3、更换液压油箱油和刀库减速机构油。

4、测试各轴间隙,必要时调整补偿量。

5、清洁电箱内的灰尘(确保机床已关闭)。

6、全面检查所有触点、接插件、插座、开关是否正常。

7、检查和调整机械水平。

每年需要进行的 CNC 机床维护检查:

1、检查所有按键是否灵敏、正常。

2、清洗切削水箱,更换切削液。

3、检查各轴的垂直精度,决定是否需要调整。

4、拆下冷却液缸罐进行检查。

5. 清除冷却液缸中的碎屑,检查是否有细菌或真菌生长,并清洁水箱。

6. 排出用过的润滑剂,清洁润滑剂外壳,然后重新加注。

7. 检查气动油中是否存在污染物。如果需要,请更改它。

8. 更换所有滤油器。

9. 运行软件模拟来检查工具的对齐和压痕。

10. 用软件快速反转刀头的轴线,检查间隙。如果工具头出现反冲效应,则需要进一步维护。

1、开机后,必须预热10分钟左右才能进行加工。长期不用的机器应延长预热时间。

2、检查油路是否畅通

3、停机前将工作台和鞍座置于机器中心位置(将三轴行程移至各轴行程的中间位置)。

4、保持机床干燥清洁。

注意:设备的保养和维修应由专业工程师进行。

1、接地保护系统应具有良好的连续性,以保证人身安全。

2、定期检查断路器、接触器、单相或三相灭弧器等重要部件。若接线松动或噪音过大,应查明原因,排除隐患。

3、确保电控柜内的散热风扇运转正常,否则可能导致重要元件损坏。

4、保险丝烧断,空气开关频繁跳闸。应及时查明原因并排除。

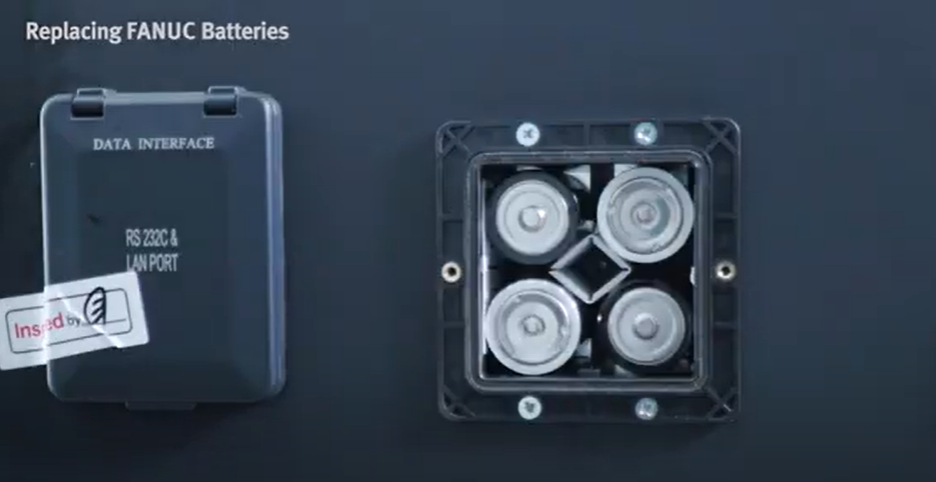

5.伺服驱动器电池更换

绝对控制系统数据由伺服驱动器电池维护。当电池电压过低时(警告 9F),必须更换驱动电池。请尽快订购同型号的电池组,并保持驱动器电源开启。请在更换电池前30分钟开启驱动单元电源,并在1小时内完成电池更换。

1、确认输入电源已切断,更换的驱动单元电源已关闭。

2. 拔下与驱动单元电池座相连的电池插头。

3. 用指尖按住电池的侧面,水平推动电池,然后将其取出。

4. 将新电池的插头插入驱动单元的电池插座。

5. 将电池安装到驱动单元上。

现场维修就是诊断数控机床(主要是数控部分)的故障,找到故障部位,更换相应的正常备件,使机床恢复正常运行。

这个过程的关键是诊断,即检测系统或外围电路,判断是否有故障,并为故障指出准确的故障位置地点。从整机的定位到配线架,在某些情况下,甚至是元器件。这是整个维护工作的主要部分。

通常,在数据比较齐全的情况下,可以通过数据分析来判断故障,也可以根据故障现象采用接口信号法判断可能出现故障的部件,然后根据故障现象逐一检查部件。故障和这部分的具体特征,做出初步判断。

在实际应用中,可能可以采用一种方法来查找和排除故障,有时还需要采用多种方法。各种故障点判断方法的掌握程度,主要取决于对故障设备原理和结构的掌握程度。

当数控系统出现故障时,一般在显示屏或操作面板上给出故障信号和相应的信息。通常,系统的操作手册或调试手册都有详细的报警编号、报警内容和处理方法。

由于系统的告警设置单一、完整、严格、清晰,维护人员可以根据每次告警后给出的信息和处理方法自行处理。

机床厂家根据机床的电气特性,应用PLC程序,以特定的标志显示一些能反映机床电气控制界面的故障或运行信息,并通过显示器给出,可以看到更多通过特定按键进行详细的报警说明。此类报警可根据机床厂提供的故障排除手册进行处理,也可通过操作面板或编程器根据电路图和PLC程序找出相应的信号状态,找出故障点进行处理按逻辑关系处理。

无报警或无报警故障排除 当系统的PLC不能运行、系统已经停机或系统没有报警但工作异常时,需要根据故障前后的系统状态信息进行分析和决策。失败并运用已经掌握的理论基础。正确的判断。下面介绍这种故障的诊断和排除方法。

1、外观检查

目视检查故障板,仔细检查是否有保险丝熔断、元器件烧焦、冒烟、开裂等现象,是否有异物断路。这样就可以判断板子是否存在过流、过压、短路等问题。

2.触摸

用手触摸、摇动元器件,尤其是电阻、电容,半导体器件是否有松动的感觉,以此来检测焊接是否有问题。

3. 能量提升

首先,用万用表检查各个电源之间是否存在断路。

如果没有,您可以连接到相应的电源。目测有无冒烟、打火等现象,触摸元器件有无异常发热现象。

故障,缩小维修范围。

例如:在对哈尔滨某厂进行故障排除时,机床的数控系统和PLC运行正常,但机床的液压系统无法启动。使用编程器检查PLC程序运行是否正常,所需信号状态是否满足启动条件。

进一步检查发现,PLC信号状态与图纸和设备上的标识不符。机器停下来,拉出电路板进行检查。发现是PLC的两个输出板的地址不对,另外两个的位置也不对。交换后,机床运行正常。

对于出现该故障的机床所使用的SIMATIC S5可编程控制器,只要地址正确,无论电路板的位置如何布置,系统都可以正常运行。仍然,相应的执行元件和信号源必须正确对应。

相应的错误会导致故障甚至毁坏机床。另外,根据用户提供的故障现象,结合自己的现场观察,利用系统的工作原理,可以快速做出正确的判断。

4、系统参数查看方法

现在数控机床操作系统的自诊断功能越来越强,数控机床的大部分故障都可以诊断出来。数控机床出现故障时,有时会显示报警信息在显示器上,有时CNC装置、PLC装置、驱动装置上会有报警装置,如报警灯会闪烁、蜂鸣器等。

这时,首先要查看维修手册,检查相应的参数设置。系统参数的丢失和错误设置会引起机床性能的变化或故障。

例如在FANUC系统的自动加工中,机床刀架停止运动,屏幕显示500和501报警。手动查看参数,发现对应参数为存储的行程限位正负限位。此时可将机床改为手动摇动。当刀架到达正确的行程范围并修正参数后,即可解除报警。

5. 重置机器方法

在处理过程中,由于瞬时故障引起的系统告警,可以通过硬件复位或轮流开关系统电源来清除故障。必须初始化和清除系统。清零前要注意复制记录重要数据。如果初始化后仍不能排除故障,则进行硬件诊断。

6、测量诊断方法

测量是诊断设备故障的基本方法。我们可以使用万用表、示波器、逻辑测试仪等仪器来测量电子电路。

例如,在确定数控系统三相电源的相序时,可采用相序表进行测量,即三相电源线接入相序表。当相序正确时,相序表顺时针旋转,反之亦然。也可以用双通道示波器测量。如果相序正确,每两相的波形相差120°。

根据系统电路图和机床电路图,测量故障部分的电压、电源、脉冲信号等,确定故障。例如电源输入电压超限,导致电源监控采用电压表测量网络电压或采用电压测试仪实时监控排除其他原因。

如果位置控制回路出现故障,可用示波器检查测量回路的信号状态,或用示波器观察信号输出是否缺相,是否有干扰。

例如,上海某厂在排除故障时,系统报警,位置环硬件故障。

用示波器检查,发现有干扰信号。我们采用在电路中接电容的方法将其滤除,使系统正常工作。