在精密加工和工程中,不同形式的孔对于零件的制造非常重要。沉头孔和锪孔看似相似,但它们用于不同的应用 数控加工。本文旨在比较和对比锪孔和沉头孔以及它们如何在 CNC 加工操作中应用。

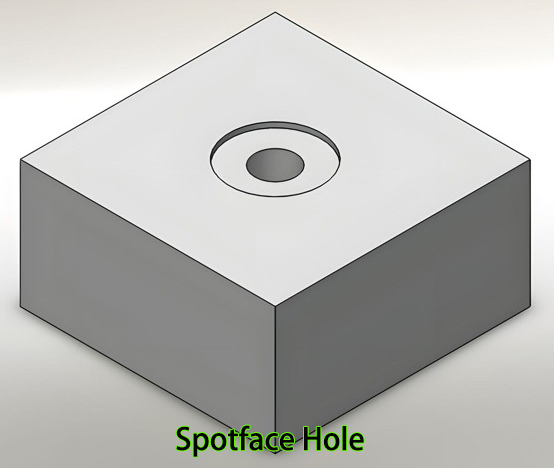

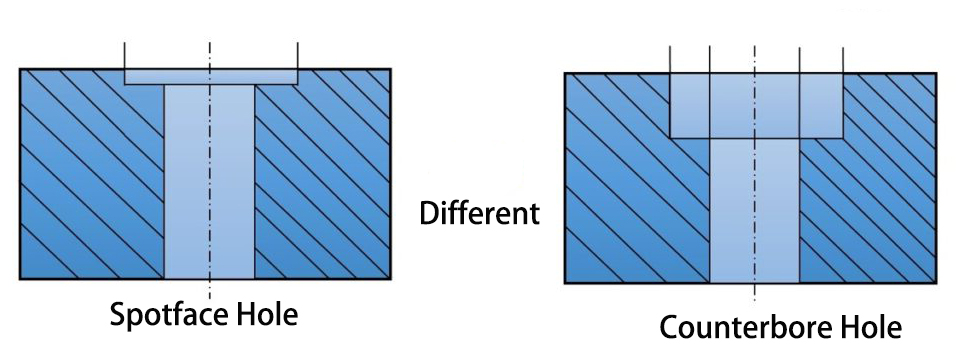

创建锪孔或锪孔是为了在特定工件点处提供平坦且光滑的表面。虽然更深的埋头孔旨在为螺钉或螺栓的头部形成一个孔,但锪孔的深度没有那么深,但足以为紧固件形成平坦的表面。这种相对较浅的杯状圆柱形凹座可确保螺栓头、螺母或垫圈等零件良好就位并与工件完全接触。

另一方面,埋头孔是围绕螺钉或紧固件孔加工的圆柱形平孔。该凹槽允许紧固件的头部与工件的工作表面齐平或低于其工作表面,从而不会妨碍后续操作或美观。根据紧固件的类型,埋头孔更深,以使头部与表面齐平,同时保持结构外观。 在 CNC 制造中,导孔创建通常从正确的钻头开始,例如 3mm 钻头。之后,用沉孔铣刀加工出所需尺寸的沉孔,例如深度为5毫米,直径为10毫米。与 CNC 加工一样,使用锪孔立铣刀刀具。该工具首先通常以直角钻埋头孔部分。然后制作导向孔,同时将深度公差保持在 ±0。 05 毫米。 这对于提高加工活动的精度很有用。

让我们根据某些因素讨论差异

每种类型的孔均包括用于接合紧固件的头部和杆部的同心圆柱形部分。埋头孔更深,专门用于将紧固件的头部容纳在表面下方,以减少突出问题。另一方面,沉头孔不是很深,旨在产生平坦的表面,而不是在紧固件的头部埋头孔很深。

锪孔面的主要作用是为紧固件提供一个平面和均匀的平面,这对于零件的位置和载荷的稳定性至关重要。另一方面,沉孔用于提供紧固件的沉头以增强组装和外观。

虽然两者都可能通过精密加工生产,但锪孔面必须具有光滑的表面,以便部件能够正确安装。埋头孔是埋头孔,在强调工件埋头孔部分的外观方面要求最低。

锪口适用于需要紧密配合和键控两个部件的地方,例如汽车或机械设备。沉头孔用于紧固件必须嵌入材料中的情况,例如电子设备外壳或家具组件。

因此,工程师和制造商应该了解沉头孔和沉头孔之间的差异。孔类型的选择可实现各行业加工零件的目的、可靠性和美观性。

锪孔和沉头孔之间的另一个显着区别是表面光洁度。一般来说,两种类型的孔都为紧固件提供平坦、均匀的凹陷平面。然而,沉头孔比其他孔具有更好的表面光洁度。锪孔面的主要用途是提供一个平坦的安装表面,以提供足够的夹紧压力,从而获得光滑的表面。

另一方面,沉孔可能具有粗糙的壁,但这不会造成任何缺点。沉孔的主要目的是确保紧固件的头部位于被连接材料表面下方足够的深度,以实现光滑的表面。然而,该表面不会像锪孔面那样柔软。

工程图中用于识别锪孔和沉头孔的符号对于描述其特性和尺寸至关重要。锪孔在类似沉孔标志的标志内标有字母“SF”,符合 ASME Y14。 5标准。

沉头孔在机械图纸上用符号“⌴”表示。另一方面,该符号不仅显示沉孔,还显示深度和直径,这在沉孔区域的加工过程中至关重要。

这些标准化符号表明了工程师和机械师在机加工零件中为紧固件生产平坦或凹陷区域的要求。

● 通常,在制造模具时使用数控立铣刀和锪孔工具加工的锪孔。

工具和流程:

● 选择正确的立铣刀(例如硬质合金立铣刀)。

● 锪孔加工中使用的特定工具(锪孔铣刀)。

● CAM 软件可生成刀具路径,有助于调节切削刀具的深度和光洁度。

● 千分尺和卡尺等设备用于测量零件的尺寸。

● 沉孔通常是借助数控钻头和镗刀通过钻孔和镗孔加工而成。

工具和设备:

● 沉孔铣刀是专为与定心钻和深度控制一起使用而设计的导向器。

● 高精度数控铣床,例如 Haas 数控铣床。

● 用于测量和检查沉孔的坐标测量机。

在数控加工中,锪孔和沉孔的用途不同,具体取决于要求。当紧固件的头部需要沉入零件中以使表面保持平坦或当紧固件的头部与其他零件发生干涉时,使用沉头孔。这在零件必须紧密配合或一个零件必须在另一个零件上滑动的情况下非常有用,因为沉孔可以防止干扰。

另一方面,锪孔旨在在工件的粗糙或弯曲部分上产生平坦的表面。这对于正确定位紧固件并牢固就位非常有用,特别是在不平坦或不规则的表面上。锪孔对于实现正确的夹紧压力以及将紧固件正确定位在可能具有不同粗糙度的部件表面上至关重要。

尽管锪孔和沉头孔看起来很相似,但它们在深度、表面光洁度、符号和数控加工中的用途方面的差异使得它们各自适合特定的任务。因此,必须理解这些区别,以便根据加工需求确定正确的孔类型。

数控机床可以加工不同类型的孔,每种孔都以不同的方式用于机械操作。让我们详细探讨这些孔类型;

盲孔是在工件上钻出的圆柱形凹槽,但不穿过工件。它们在紧固操作或制造轴方面很简单,用于机械操作。精密钻孔可提供正确的尺寸和方向,以便螺栓或销钉可以将零件固定到位。这对于创建组件的结构刚性非常有用。

通孔用于为螺栓、销或轴穿过材料的整个厚度创建通道。设备的正确定位对于其构造和使用至关重要。这些孔是典型的承重设计,需要零件具有良好的表面光洁度。

盲孔被加工至预定深度,但不穿过材料。它们提供了隐藏式拧紧位置,并提高了平整度和表面质量。钻孔的深度必须由设计规范控制,以便紧固件不会暴露在外,从而危及汽车制造中的车辆或航空工业中的飞机的安全。

埋头孔通常钻有锥度,以便紧固件的锥形头可以与表面齐平。这些孔提高了表面光洁度的质量并简化了各个部件的组装。应根据正确的锥体几何形状和正确的深度进行加工。沉头孔广泛应用于施工和连接过程中,以改善产品的外观和功能。

锥形孔是那些制成圆锥形的孔,其尺寸从孔的一端到另一端逐渐增大;它们与锥形紧固件或配件一起使用,用于紧密拧紧。它提供良好的接触和位置,这对于制造汽车和飞机至关重要。这些孔正确对齐零件并传递连接其他构件所需的载荷。

锪孔和沉孔的深度对于 CNC 加工操作的能力至关重要。沉头孔通常更深,有时甚至与紧固件头部具有相同的深度。这使得紧固件头部可以与材料表面齐平或略低于材料表面,从而提供整洁和高效的外观。当对象的外观及其操作很重要时,这一点尤其重要。

另一方面,锪孔面稍微凹陷,通常深度不会超过 0. 005 英寸或 5 毫米。它们的主要目的是为紧固件的头部提供一个平坦的表面,而无需完全埋头。这是保证紧固件正确定位和安装所需的水平表面所需的较小深度。

工程师在 CNC 加工中选择锪孔和沉孔时会考虑几个设计因素。这些是对平坦表面的需求、装配限制以及不规则表面上的覆盖物。选择取决于项目的要求以及要实现的功能和美观目标。

表 1. 功能比较表

特征 | 斑点脸 | 沉头孔 |

深度 | 浅,小于5毫米 | 更深,匹配紧固件头部高度 |

形状 | 简单的平底圆柱体 | 具有阶梯轮廓的圆柱形 |

标注符号 | 使用内部带有“SF”的沉孔符号 | 单独使用沉孔符号 |

功能 | 为紧固件头提供水平表面 | 全凹式紧固件头 |

应用 | 适用于不平坦的表面 | 非常适合齐平或嵌入式外观 |

根据要求,锪孔和沉孔都可以手动或通过数控铣削完成。

传统铣削使用铣床和切削刀具来创建锪孔和沉孔等特征。这比数控铣削慢,但适合小规模生产,因为它便宜。易于设置和更改;因此,当精度和高回报不那么重要时,它是理想的选择。

选择手动铣削是因为其低成本和多功能性,这使其成为小规模生产的理想选择。但精度取决于操作者的技能,在生产率方面可能低于数控铣削。

数控铣削 是一种使用计算机数控来控制用于高精度地从工件上切割或去除材料的机器的过程。这种自动化过程通常会产生良好的公差,可以小至 0. 0004 英寸。数控铣削对于在锪孔和沉孔上进行形状、底切和精加工非常有帮助。与传统方法相比,数控铣削更精确,表面光洁度和生产率更高。尽管数控机床价格昂贵且需要专业操作员,但它们是最精确和高质量的生产方法。

因此,手动铣削在某些操作中受到青睐,因为它更便宜且更灵活。尽管如此,数控铣削在创建锪孔和沉头孔方面更加准确、更快。要应用的技术的选择取决于项目要求、成本和要制造的产品数量。

沉头孔和锪孔面是形状和子系统制造中的重要元素。工程师和制造商必须了解工程中应用的符号和机械加工中应用的符号之间的区别。

Q1.锪孔有什么用?

锪孔形成平坦的表面,螺栓或螺母等紧固件的头部在该平坦的表面上紧密贴合。

Q2。什么情况下适合钻沉头孔?

当紧固件的头部必须在表面以下钻孔以防止它们侵入结构或实现齐平光洁度时,使用沉头孔。

Q3。技术图纸上如何表示锪孔和沉孔的类型?

锪孔用“SF”标识并刻在沉孔符号内,沉孔用“⌴”标识,并带有深度和直径尺寸。

Q4。哪些加工工艺可用于加工沉头孔和沉头孔?

由于精确的尺寸和表面粗糙度,数控铣削和钻孔经常用于锪孔和沉头孔的制造。