车削中心与车床是研讨会上的一个重要讨论。今天,您将深入了解这些机器。深入研究它们的工作原理、结构和操作正在等待着我们。提供的每一个细节都保证了专业性和权威性。

两台机器都旋转工件。在车削中心中,精度至关重要,转速高达 5,000 RPM(通常更高)。标准车床的转速可能会徘徊在 2,500 RPM 左右,具体取决于型号。

车削中心提供快速、自动化的刀具移动。相反,传统车床更多地依赖手动调节。因此,速度和效率存在差异。

连续、准确的材料去除至关重要。车削中心提供增强的一致性,而车床可能需要更多的手动干预。

您的车削中心可确保一致、不间断的切削。另一方面,车床可能需要定期停机。

车床可以实现卓越的光洁度,具体取决于操作员的技能。然而,车削中心凭借其精确的控制,在均匀性和光洁度方面往往表现出色。

有效的切屑形成可最大限度地减少刀具磨损。车床和车削中心使用各种断屑槽,但车削中心通常采用先进的切屑管理系统。

车削中心拥有自动进给系统。 车床虽然具有动力供给,但通常需要手动调整以获得最佳供给速率。

在车床上,操作员手动设置刀具角度。车削中心采用 CNC 控制,确保精确的角度设置以实现最佳切割。

深度控制的精度决定了车削中心的优势。车床需要细致的手动校准。

车床提供转速调整,而车削中心提供精细控制,实时调整条件以获得最佳性能。

监控切削力可防止刀具损坏。车削中心凭借内置传感器而表现出色。车床更加手动,取决于操作员的经验。

车削中心的转塔操作是自动化的,可容纳多种刀具。车床虽然拥有刀塔,但通常需要手动更换刀具。

车削中心(通常是多轴)可无缝同步运动。车床(主要是两轴车床)需要手动协调才能完成复杂的任务。

高效冷却剂 应用 确保工具的使用寿命。车削中心提供有针对性的冷却剂输送,而车床可能具有通用系统。

车削中心采用精密的装夹方式,保证工件的稳定性。车床使用更传统的方法,例如卡盘和花盘。

车削中心配有自动化刀架。在车床上,刀架是手动的,需要定期调整。

两台机器都提供正向和反向操作。然而, 车削中心 快速切换方向,优化运营。

车床使用中心或机架作为支撑。车削中心采用先进的尾座设计,可提供坚固的工件支撑和对准。

床架是两台机器的核心,用于支撑和稳定。它由重型铁制成,在操作过程中提供坚固性。如果没有坚固的床架,就无法实现精度。

主轴箱位于左端,固定主轴。高品质轴承确保其平稳转动。主轴箱装有机器的驱动部件,对于传输动力至关重要。

现代车削中心大多采用这种方式。炮塔不是单个刀架,而是可容纳多个刀具。操作之间的转换变得迅速,优化了工作流程。

尾座位于主轴箱对面,提供额外的支撑。长条等材料受益于这种结构。在先进的机器中,尾座还可以容纳工具。

托架位于床的顶部,可纵向移动工具。 精确 在这场运动中至关重要。大多数车床和车削中心都会优先考虑这一方面,以确保精确切割。

丝杠是驱动滑架的重要部件。其旋转运动转化为托架的线性运动。每次旋转都必须精确,这会影响工具的定位。

卡盘系统对于固定工件至关重要,其设计各不相同。有些使用三个钳口,有些则使用四个钳口。无论如何,牢固的抓握和对齐是不可协商的。

这些确保了托架的直线运动。精密研磨的表面有利于平滑过渡。它们的一致性直接影响最终产品的质量。

横向滑块垂直于床身,横向移动工具。车床和车削中心都使用该组件来控制切削深度。

安装在十字滑块上,它允许有角度工具运动。切割的多功能性得到增强,尤其是在复杂的设计中。

权力转变发生在这里。变速箱改变主轴的速度,允许多种操作。设计的复杂程度决定了机器的效率。

主轴孔定义了工件的最大直径。两种机器类型都有不同的主轴孔径。工件兼容性取决于这些尺寸。

促进快速工具切换。在高生产环境中,快速更换机制被证明是无价的。最大限度地减少停机时间始终是首要任务。

CNC 面板主要用于车削中心,用于指导操作。预编程指令决定工具运动。自动化提高了准确性和可重复性。

控制机器激活。启动和停止变得毫不费力,从而在操作过程中实现更好的控制。

安全防护罩是保护用户的必备品。安全防护罩封闭了移动部件,以防止潜在的伤害。开始之前始终确保其就位。

刀架在传统车床上固定切削刀具。可调节性是其主要特点,有助于工具定位。

电机驱动为整个装置提供动力。马力等电机规格决定了机器的性能。功率和效率之间的平衡至关重要。

从面操作开始。车削中心采用高速主轴,能够快速去除工件上的材料。另一方面,车床可能具有不同的主轴速度,从而影响端面加工的质量和速度。

在车削中心上切槽涉及精确的深度切削。通常,CNC 控制器控制切槽过程。传统车床更多依赖人工输入,影响坡口精度。

从库存中分离工件时,请使用分离。车削中心由于其刚性设置而提供更高的精度。相比之下,车床需要操作员具备此项操作的专业知识。

线程创建在许多情况下变得至关重要 汽车零件。车削中心拥有先进的控制器,确保完美的螺纹螺距。车床需要操作员的技能来确保螺纹的一致性。

材料需求中引入漏洞 钻孔机。车削中心配有自动冷却液系统,可确保最佳的钻头性能。车床可能需要手动施加冷却液,从而减慢进程。

对于表面纹理,请转向滚花。车削中心可以提供可重复的纹理,而车床可以提供独特的图案,这取决于操作员的技术。

通过锥度车削获得倾斜表面。车削中心使用先进的算法,确保锥度一致。车床需要手动调整,从而带来变化的可能性。

形状复杂性需要成形车削。具有 CNC 功能的车削中心可加工复杂的形状。相反,车床取决于操作员的专业知识。

对于偏心形状,请使用偏心车削。配备先进反馈系统的车削中心可保证精度。车床需要细致的设置调整。

通过颈缩减少特定位置的直径。车削中心受益于自动刀具补偿。车床需要手动校准。

从工件下方去除材料称为底切。车削中心使用高速刀具,确保干净的底切。车床需要仔细选择刀具。

通过铰孔提高孔精度。车削中心具有刀具刚性,可提供一致的孔尺寸。车床要求操作员对精度保持警惕。

通过研磨获得精细的表面效果。带有集成磨削装置的车削中心可确保卓越的光洁度。车床需要单独的磨削装置。

通过挖空去除物体内部的材料。车削中心确保一致的空心深度。然而,车床可能会产生深度变化。

使用轮廓绘制定义工件轮廓。采用自适应控制技术的车削中心可提供精确的轮廓。车床依赖于操作者的技能。

平滑的边缘是通过圆角实现的。车削中心保证精确的半径测量。车床需要手动调整以获得所需的结果。

手术 | 车削中心 | 车床 |

面向 | 自动化、高精度、CNC控制 | 手动操作,依赖技能 |

切槽 | 精确的深度和宽度,数控编程 | 手动控制,深度可能不同 |

离别 | 自动换刀,准确快速 | 手动换刀,速度较慢 |

螺纹加工 | 多点、精确螺距、CNC 控制 | 单点、手动螺距设置 |

钻孔 | 高速、自动定心、刀具种类丰富 | 手动对中,速度有限 |

滚花 | 图案均匀,CNC精度 | 手动,图案一致性可能会有所不同 |

锥度车削 | 自动角度设定,精度高 | 手动角度设置,取决于操作员技能 |

成形车削 | 复杂形状,CNC 控制 | 形式简单,手动操作 |

偏心车削 | 电脑控制偏移,精度高 | 手动偏移,需要高技能 |

缩颈 | 减速均匀,CNC精度 | 手动,一致性可能会有所不同 |

底切 | CNC精度,可重复 | 手动,需要技巧以保持一致性 |

铰孔 | 高速、精确的孔尺寸调整 | 手动,取决于工具和操作员 |

磨削 | 附件齐全,精度高 | 仅限某些车床,手动操作 |

镂空 | 自动化、一致的深度 | 手动深度检查 |

轮廓 | 复杂型材,CNC 控制 | 手动跟随模板 |

切片 | 精确的半径设置,CNC 控制 | 手动,半径一致性可能会有所不同 |

车削中心与车床的操作类型表!

车削中心提供 CNC 精度,确保每次操作结果一致、可重复。车床可能会在多项任务中表现出变化。

在车削中心中,公差可严格至 0.0001 英寸。手动操作的车床,如果熟练使用,可以达到 0.001 英寸的范围。

使用车削中心,您可以通过先进的反馈系统实现更高的位置精度。相比之下,手动车床在很大程度上取决于操作员的技能。

车削中心将表面粗糙度降至 Ra 0.8 µm 以下。在车床上,结果各不相同,更光滑的表面通常需要二次操作。

先进的车削中心使用刚性刀柄。这可以最大限度地减少刀具偏转,确保精确切割。车床可能有更大的偏转,具体取决于刀具质量。

车削中心配备冷却液,以保持热稳定性。车床可能会产生热量,影响精度。

车削中心具有自动校准机制,确保一致的性能。车床上的手动校准需要经验和技能。

车削中心的高级反馈回路可自动纠正微小错误。车床依赖于操作员的调整。

车削中心利用复杂的反馈系统,确保刀具和工件对准。车床更多地取决于操作者的判断。

CNC 车削中心拥有高分辨率功能,通常可达到 0.0001 英寸的精度。手动车床的分辨率较低,具体取决于操作员的专业知识。

车削中心通常集成数字测量工具,有助于获得准确的结果。车床使用外部工具,如千分尺和卡尺。

车削中心的自动化系统可确保完美的轴对中。在车床上,操作员的定期检查至关重要。

车削中心拥有先进的消除齿隙的机制。车床需要手动调整间隙控制。

对于车削中心,由于精密的工程设计,主轴误差仍然很小。在车床上,定期维护对于防止主轴错误至关重要。

车削中心通过卓越的工程技术有效控制跳动。受刀具磨损和设置的影响,车床可能会出现更大的跳动。

现代车削中心使用紧密配合的部件和先进的轴承来消除间隙。在车床上,间隙可能是一个问题,通常需要手动校正。

车削中心通过实时反馈循环运行,随着进展而改进操作。车床缺乏这种动态调整功能。

在精密加工中心领域,循环速度表示完成任务所需的时间。一般来说,车削中心由于先进的技术而提供更快的循环速度。

您优先考虑缩短设置时间以提高生产率。与传统车床相比,车削中心通常拥有快速的设置时间。

装载或卸载零件所需的时间会影响生产。通常,车削中心会优化装载/卸载速度,从而提高运营效率。

虽然这两种设备都可以处理批量加工,但车削中心表现出卓越的处理能力,特别是对于大批量加工。

车削中心采用先进的设计,具有更高水平的自动化程度。因此,人为干预减少,从而获得更加一致的结果。

换刀速度对于最大限度地减少停机时间起着至关重要的作用。车削中心由于其先进的机制,提供快速的换刀能力。

高效的程序加载确保无缝操作。在这个领域,车削中心通常凭借其复杂的控制系统超越车床。

高效的作业排队对于简化操作至关重要。周转中心通常拥有先进的排队系统,确保作业及时排队。

多任务处理能力极大地提高了生产力。车削

吞吐率

空闲时间

操作员干预

冗余

故障恢复

主轴正常运行时间

并行操作

工件夹持

工作准备

钢材搬运

铝转

黄铜加工

钛的限制

塑料切割

硬化材料

合金能力

有色金属

奇异金属

铸铁

热膨胀

表面硬度

脆性系数

润滑需求

材质握力

芯片类型

耐磨性

进给/速度调整

长度宽度

垂直空间

工具存放

存储解决方案,可容纳多达 20 种不同的工具。

车削中心的公用设施连接通常位于后面,需要足够的空间。车床有侧面公用设施端口,需要侧面间隙。

大多数车削中心都配有轮子,方便运输。传统车床缺乏这种移动性,通常由于其重量而固定在某个位置。

鉴于车削中心的封闭性,需要有效的通风系统。而车床则更加开放,这样的要求较少。

虽然车削中心可承受高达 2000 磅的重量,但车床由于其坚固的结构,通常具有 3000 磅或更多的重量限制。

车床通常安装在重型底座上,以确保稳定性。车削中心具有加固平台,保证稳定性和性能。

为了将来增加,车削中心需要预留大约 4 英尺的空间。车床通常需要更多,有时长达 6 英尺。

车床由于其开放式结构,需要 3 英尺的安全缓冲区。具有封闭操作的车削中心仅需要 2 英尺。

车削中心具有多个检修门,易于操作。相比之下,车床通常有一个单一的入口点。

为了获得最佳的操作员舒适度,旋转中心需要 5 英尺的半径。车床的要求稍高一些,半径约为 7 英尺。

车削中心面板平均 2x1.5 英尺,直观且紧凑。车床面板可以更大,最大可达 3x2 英尺。

车削中心需要 4 英尺的维护间隙。车床通常需要更宽的区域,最多 6 英尺。

大多数车削中心都配备了集成切屑处理系统。车床需要单独的箱子,增加了占地面积。

车削中心拥有内置冷却液机制。车床通常需要外部系统,需要额外的空间。

车削中心配备了专门的装载台。由于其结构,车床依赖于外部加载机构。

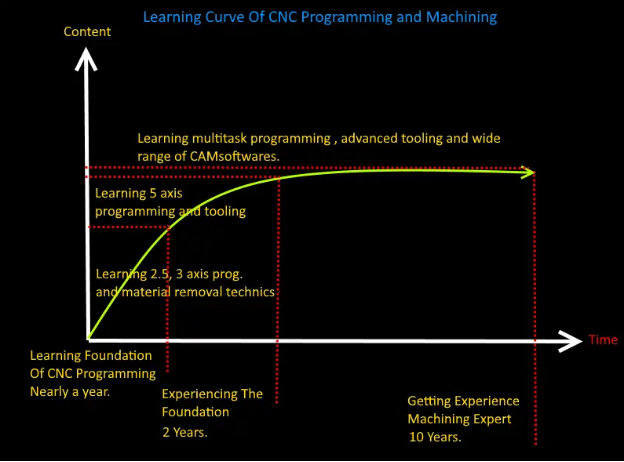

车削中心与车床的易用性和学习曲线!

车削中心通常需要专门的操作员培训。相比之下,车床,尤其是手动车床,依赖于传统的加工知识。

车削中心拥有先进的控制装置。车床主要是手动类型,通过直接机械控制进行操作,强调简单性。

大多数车床属于手动类别,由机械师亲自操作。相反,车削中心主要使用计算机数控 (CNC) 进行精确操作。

配备 CNC 的车削中心具有用户友好的触摸屏界面。然而,较旧的车床通常缺乏此类交互界面。

CNC 车削中心提供实时错误反馈。大多数手动车床都没有这些功能,操作员依赖第一手经验。

对于车削中心来说,熟练的 CNC 编程技能至关重要。手动车床跳过编程,只专注于机械调整

这两种设备都需要刀具设置,但由于操作复杂,车削中心通常需要更复杂的设置。

现代车削中心嵌入了先进的安全机制,减少了工作场所的危险。车床的安全主要来自操作员的警惕性和手动安全装置。

车削中心提供详细的(通常是数字化的)操作文档。车床,较旧的车床,配有印刷手册,强调基础知识。

操作车削中心需要特定的 CNC 经验。然而,操作车床是建立在基础加工技能的基础上的。

车削中心由于其数字化特性,提供深入的故障排除指南。车床,尤其是较旧的型号,通常缺乏这些指南,依赖于操作员的知识。

鉴于机器的复杂性,车削中心制造商通常会提供全面的支持。车床比较简单,支持可能有限,特别是对于较旧的型号。

车削中心的数字界面可为操作员输入提供清晰、简洁的响应。另一方面,手动车床要求操作员了解机器的触觉反馈。

车削中心采用图表等视觉辅助工具,使操作更加舒适。大多数车床缺乏这些辅助工具,迫使操作员依赖直觉。

考虑到车削中心的 CNC 性质,车削中心可能包括用于培训的模拟选项。车床通常不具备这种模拟功能。

这两种设备都要求进行在职培训,但深度和长度可能有所不同。车削中心

技能进步

掌握车削中心可确保熟练掌握先进的 CNC 操作。相比之下,掌握车床可以提高核心手动加工技术。 结论车削中心与车床展示了不同的优势和特点。从工作原理到能源消耗,每个方面都很重要。明智地装备您的车间。你的任务和项目将会感谢你。