铣床轴方向对于设置刀具路径和接口精度至关重要。它是加工中心和铣床等复杂 CNC 机构的重要组成部分,可满足低至 0.001 英寸的精度水平。在 X、Y 或 Z 方向上,工具对齐以与材料完全接合。必须严格改变它们以保持切割的轮廓几何形状。每个平面表面项目或 3D 雕刻机均由轴位置确定,以确保成品符合要求。

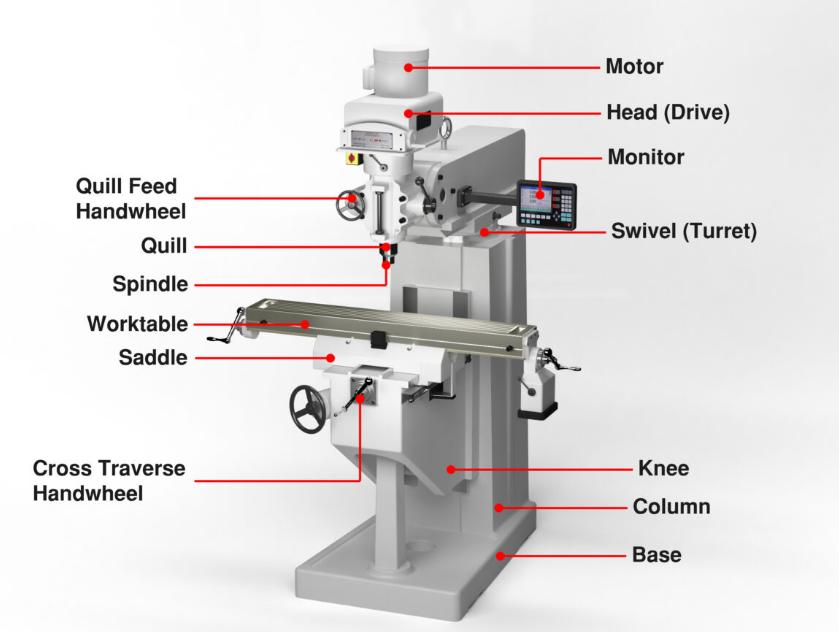

铣床使用多轴旋转刀具。 Z 轴上的主轴旋转允许深度调节。该工具的旋转速度高达 12000 RPM。关键部件包括卡盘、夹头和刀头。典型的工具是立铣刀、钻头和丝锥。

在 铣床,材料进给方向与 X 轴和 Y 轴相关。操作员设置进给速率以与工具的速度保持一致。此过程涉及工作台,该工作台将工件精确地移动到刀具下方。常见的进给机构有滚珠丝杠和伺服电机。

铣削加工分为面切削、平面切削和角切削。每种类型都使用不同的轴移动 - X 表示水平切割,Y 表示垂直切割。机器为复杂任务提供 CNC(计算机数控)。基本操作包括切槽、开槽和轮廓加工,通过精密模具编程执行。

如前所述,铣床中的 X 轴控制工件上的水平运动。该轴支持大多数侧面铣削和槽形切削操作。机器 X 轴上的精度由丝杠和 DRO * 系统确定,通常高达 200。

Y 轴与铣床的垂直运动相关。例如,大多数面铣和开槽操作都是在该轴的帮助下执行的。 Y 轴设置包括导轨和通过电机驱动器维持的进给。在 CNC 机床的帮助下改进了精确的任务管理,以确保即时和精确的运动限制在足够的公差范围内。

最后,Z轴是关于铣头的垂直升力。所有钻孔和插铣操作都受益于 Z 轴*,因为它提供了调整深度的能力。它通常通过主轴电机和滚珠丝杠进行管理,以实现清晰、平滑的深度移动。

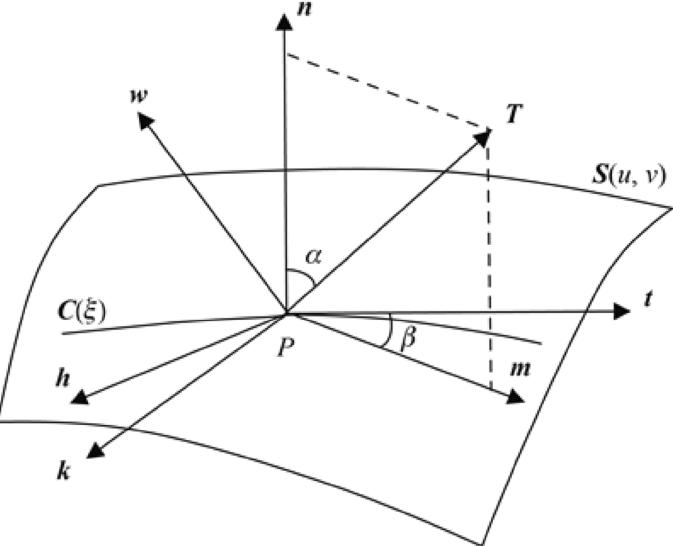

铣床的笛卡尔平面与直角X、Y、Z轴相交,创建了材料操作的三维空间。每个轴都经过校准,可立即移动,确保精确的几何切割。

轴方向的标定误差直接影响铣削精度。如果 X、Y 或 Z 轴校准不准确,尺寸变化可能高达 0.005。需要使用激光系统和测试工件进行定期校准检查。如果现场校准不正确,切削刀具所采取的路径就会受到影响,从而导致成品出现变化。发出轴方向以确定铣削过程中的切削精度。

轴方向对于确定铣削过程中的切削精度非常重要。 X、Y、Z 轴方向确保刀具遵循轮廓。精度保持较低;它保持在 0.010 以下,以便绘制更精细的图纸。

轴向错位的风险太大,无法承担。即使 X 轴和 Y 轴上的微小偏差也可能导致多个点处的切口被去除,从而导致装配配合。强调了定期维护和对准检查的必要性,以确保所有轴均无菌且反应灵敏。

铣削中的误差源包括 X、Y 或 Z 轴的间隙、热膨胀和机械磨损。这些值可能会产生高达 0.020 的位置误差。通过编码器等反馈系统可以最大限度地减少错误。这有助于保持测量的完整性,并通过提高整体性能来提高机器的可靠性。

主轴沿 Z 轴对齐,垂直于工作台。立式结构通常用于切入和钻孔作业。使用立铣刀和面铣刀。速度可以有多种方式,在处理不同材料时允许多种刀具寿命和精度。

工作台位于 X 轴主轴的侧面。上述结构更适合重型材料——在工件上切割大型设计,例如开槽或成型。卧式铣床包括不止一种类型的刀具,这增强了不同加工选项的可能性。

转台引入角运动,轴称为A轴。它允许超越 3 轴机械的更多自由形式设计。后来允许更复杂的设计和多个角度,而无需重新定位工件。在自由曲面铣削中,回转装置必须精确才能提供最佳结果,因为同心度和对称性是铣削过程中的关键因素。

轴的设置对最终结果有很大影响。 立式加工 设置拒绝访问,但提供良好的可见性,这对于详细工作是必要的。水平设置提供的访问较少,但最终更稳定。第 4 轴和第 5 轴自由成形铣削增加了动力并减少了加工时间。

多轴加工一词描述了三个或更多轴受到精确控制的过程。因此,该机器增强了生产复杂零件的能力,同时减少了设置时间。能够在刀具移动的同时优化刀具方向水平,从而保持最大的加工精度。

刀具运动采用CNC技术控制,保证X、Y、Z轴的精度达到0.001。多轴通常具有额外的旋转轴,称为 A、B 或 C,这增加了机器的功能。这些功能可以帮助人们处理复杂的几何形状。

复杂的几何形状涉及多个轴的相互作用以实现详细的设计。四个轴; X、Y、Z(通常是旋转)可以制造复杂的曲线、复杂的设计以及三轴装置无法创建的不可能的模具。

加工手柄使高分辨率组件成为可能,例如航空航天零件以及多轴复杂曲线和角度。

复杂的铣削任务涉及详细的铣削运动和过程。一些复杂的任务,例如雕刻、螺纹加工和微加工,必须具有精确的刀具位置和速度。 CNC 控制刀具的可加工性,相关轴必须保持严格的公差(可低至 0.010),以满足精密部件的要求。

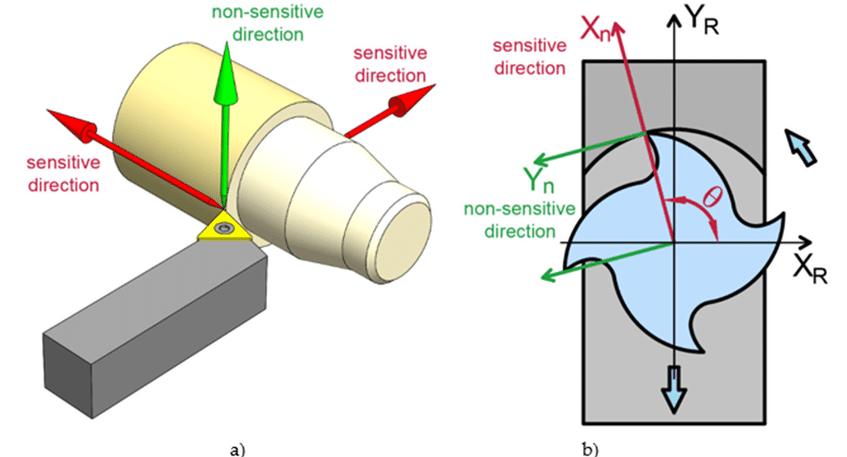

同样,轴方向决定了工具对齐的类型以实现最佳性能。垂直轴优选设计用于立铣刀和钻头,而水平轴则专门用于侧铣刀。沿 X、Y 和 Z 轴的精确刀具对准可确保刀具的切削刃以正确的角度接触工作表面材料,从而优化刀具性能和工作表面精加工。

切割图案受轴方向视角的影响。由于支持图案的一致侧面接触,垂直设置最适合用于口袋和型材。鉴于线性图案的简单性,水平轴在开槽和端面加工中最有效。将每个轴的正确对准与沿路径的最佳主轴方向相结合,可以在复杂的切割图案上进行干净的切割,而不会出现颤动或偏差。

切削方法的变化主要取决于轴方向的角度。水平工作表面允许沿 X 轴进行较深的深度切割,而可以在垂直轴上的 Z 轴上进行更详细的工作。选择包括了解主轴侧面方向和过程中产生的动态力,同时优化刀具寿命和材料去除。

刀具方法主要取决于铣削轴。标准 3 轴生产铣削不包括螺旋铣削等先进工艺,这主要是通过多轴刀具设置来实现的。这项工作同时需要专用工具,例如能够沿着复杂轨迹移动的球头立铣刀或类固醇铣刀。

因素 | 垂直轴方向 | 水平轴方向 |

工具对齐

| 工具垂直对齐 | 工具水平对齐 |

更喜欢立铣刀、面铣刀 | 使用侧面和面铣刀 | |

剪裁图案

| 非常适合钻孔、切入式切削 | 最适合开槽、周边铣削 |

深口袋,细致轮廓 | 长而直的切口 | |

切割方式

| 工具向下移动到材料中 | 工具切过材料 |

深度控制精准 | 广泛的材料去除 | |

工装方法

| 需要精确的 Z 轴控制 | 利用 X 轴实现进给率 |

适合细致工作 | 支持重型切削任务 | |

设置复杂性 | 中等,取决于深度精度 | 高,需要稳定的设置 |

典型应用 | 模具制作、精细雕刻 | 重型加工、齿轮切削 |

刀具磨损 | 更高的切入和钻孔能力 | 水平进给造成的均匀磨损 |

关于轴方向如何影响工具选择和设置的表格!

磨损问题铣床部件的磨损问题对轴方向有重大影响。丝杠和导轨等组件会随着时间的推移而退化,从而影响 X、Y 和 Z 轴的精度。

刀具路径与所需路径的偏差可能高达 0.005,这会影响切割和零件的质量。频繁评估和更换这些零件对于维持轴向完整性至关重要。

考虑到需要维护轴方向,维护被证明是复杂的。润滑、对中、间隙调整全部进行。

如果不进行定期维护,某些轴会发生漂移,从而导致加工过程中出现错误。安装后,数控系统将继续需要频繁更新和校准,以确保轴具有准确的命令。

轴对准错误 轴对准对铣床中的轴构成重大威胁。安装错误、热膨胀和机械运动都会导致不对中。这种形式的偏差会使工具的位置移动几个点,从而导致最终产品出现缺陷。应经常且有策略地进行校准,以消除轴的对齐挑战。

您是否遇到常见的轴方向问题?解决轴方向问题总是从执行不对中检查开始。使用百分表等精密检查工具,测量三个轴的偏差;偏差不应超过0.001。

分别检查每个轴时,确定每个轴的偏差。这一措施将指示可能需要对机器进行机械调整的位置,同时确保每个轴正确地重新对齐。

同时,在校准过程中,使用校准的激光系统来测量由于轴方向问题而导致的机器位置误差。应定期重复校准,以确保每个轴在规定的公差范围内运行。

当进行进一步的机械调整或更换零件时,这一措施至关重要。

维护策略 同时,应定期维护,润滑机器,同时拧紧松动的部件并更换磨损的部件。此类维护将降低轴漂移的风险,同时进一步延长机器的使用期限。通过使用详细的组织日志确保定期维护。

最后,尝试在轴方向问题出现之前就将其阻止。实施质量保证实践,例如对负责的工作人员和预测维护软件进行额外培训。此措施应通过提前提醒用户任何问题来减少机器的停机时间。

铣床轴方向有重大影响;它们决定了数控加工的效率和精度。访问 CNCYANGSEN,更深入地了解每个职位如何影响运营影响。铣床轴方向必须进行扭曲、重新布线和改造,以提高刀具性能和产品完整性。这带来了顶级的加工方法和最佳的性能。