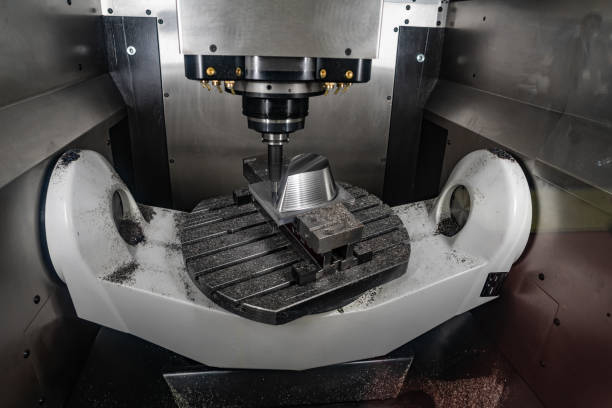

CNC 铣削或计算机数控铣削是一种利用计算机控制将材料精确切割和成型为复杂零件的加工工艺。该技术在现代制造中至关重要,因为它能够高效生产复杂且精确的部件,广泛应用于航空航天、汽车和医疗等行业。

铣削曲面比平面或直边铣削更具挑战性。曲面需要特殊的技术和仔细的规划才能获得所需的轮廓和饰面。这些表面常见于涡轮叶片、汽车零部件和医疗植入物等先进部件中。

本文重点讨论数控铣削曲面的具体挑战和技术。它旨在提供实用的见解和详细信息,帮助您掌握曲面铣削,提高您生产精密和高质量零件的能力。

CNC 铣削或计算机数控铣削是一种加工工艺,其中计算机控制直接切削刀具将材料成型为精密部件。这个过程是从手动铣削演变而来的,机械师用手操作铣床。随着 20 世纪 60 年代和 1970 年代 CNC 技术的出现,铣床实现了自动化,显着提高了所生产零件的精度、效率和复杂性。

数控铣床的关键部件包括解释数字指令的 CNC 控制器;主轴,用于固定并旋转切削刀具;以及固定材料的工作台。冷却系统、换刀装置和外壳等附加组件增强了机器的功能和性能。

有几种类型 数控铣床,每种都适合不同的应用:

● 立式铣床:这些机器具有垂直方向的主轴,可以上下移动。它们非常适合平坦表面和简单的几何形状。

● 卧式铣床:这些机器具有水平定向主轴,可以铣削更重和更复杂的工件。它们通常用于切割槽和凹槽。

● 多轴数控机床:这些先进的机器可以在多个轴(通常为 3 至 5 个轴)上移动主轴和工件,从而可以创建具有曲面的复杂零件。

几种基本的铣削操作对于各种应用至关重要:

● 面铣:涉及切割垂直于主轴轴线的平面。它用于在工件顶部形成光滑、平整的光洁度。

● 周边铣削:也称为板坯铣削,此操作沿工件边缘进行切削,刀具轴线平行于被加工表面。它用于生产长而直的切口和轮廓。

● 端铣:使用立铣刀加工槽、型腔和复杂的轮廓。切削刀具绕垂直于工件表面的轴旋转,可以精确切削复杂形状。

在数控铣削中,曲面可分为三种主要类型:

● 凹面:这些是向内弯曲的表面,类似于碗或空心形状。铣削凹面需要精确控制,以确保轮廓光滑、准确,通常用于模具和涡轮叶片等部件。

● 凸面:这些是向外弯曲的表面,类似于圆顶或凸块。在凸面上实现一致的光洁度可能具有挑战性,但它们在齿轮齿和某些汽车部件等零件中很常见。

● 复杂的 3D 表面:这些曲面结合了多个曲线和角度,创造出复杂的几何形状。例如,航空航天和汽车行业的雕刻零件,其中美观和功能精度都至关重要。

曲面铣削在各个行业中都必不可少,有助于生产高精度和高性能部件:

● 航空航天零部件: 曲面在航空航天领域普遍用于涡轮叶片、机翼和机身部件等零件。精密铣削确保这些零件符合严格的空气动力学和性能标准。

● 汽车零部件:从车身面板到发动机部件,汽车行业依靠曲面铣削来生产既实用又美观的零件。

● 医疗植入物:定制植入物,例如髋关节和牙科植入物,通常具有复杂的曲面,必须精确贴合人体。数控铣削可确保必要的精度和生物相容性。

● 消费电子产品:现代电子设备(例如智能手机和笔记本电脑)的时尚且符合人体工程学的设计通常采用曲面。铣削可以生产出这些光滑、吸引人的轮廓。

铣削曲面面临着一些挑战,需要仔细考虑和先进技术:

● 刀具路径生成:创建用于铣削曲面的有效刀具路径非常复杂。刀具路径必须考虑曲线的变化角度和深度,以确保一致且准确的材料去除。

● 表面光洁度质量:由于角度变化和平滑过渡的需要,在曲面上实现高质量的表面光洁度可能很困难。优化切削参数和使用正确的刀具对于获得完美的表面效果至关重要。

● 工具磨损和破损:由于接触角和力的不断变化,铣削曲面可能会导致刀具磨损不均匀。这可能导致工具过早磨损或破损,影响质量和效率。定期监控和选择适当的工具对于缓解这些问题至关重要。

选择正确的切削刀具对于成功进行曲面 CNC 铣削至关重要。每种工具类型都具有适合特定应用的独特特性:

● 球头立铣刀:这些刀具具有半球形末端,非常适合加工复杂的 3D 轮廓和曲面。圆形尖端可降低工具痕迹的风险并确保光滑的表面,使其非常适合复杂的模具型腔、模具形状和航空航天部件。

● 牛鼻立铣刀: 圆角立铣刀具有带圆角的平端,适用于粗加工和精加工操作。圆形边缘有助于减少应力集中,最大限度地减少加工陡峭或深曲面时刀具破损的可能性。

● 锥形立铣刀:锥形立铣刀具有圆锥形状,可提供更大的强度和刚度,使其成为铣削深腔和曲面上复杂细节的理想选择。这些工具通常用于模具制造和其他需要精确稳定切割的应用。

刀具材料和涂层的选择对于性能、刀具寿命和表面光洁度质量起着重要作用:

● 高速钢 (HSS):高速钢刀具耐用且坚韧,适合通用铣削。然而,它们比硬质合金刀具磨损得更快,特别是在铣削硬质材料或高速加工时。

● 硬质合金刀具:硬质合金刀具比高速钢更硬、更耐磨,非常适合高速铣削和加工硬质材料。它们能够更长时间地保持切削刃,确保一致的性能和更好的表面光洁度。

● 涂层(TiN、TiCN、AlTiN):在切削刀具上涂覆涂层可以提高其性能并延长其使用寿命。氮化钛 (TiN) 可提高耐磨性并减少摩擦。碳氮化钛 (TiCN) 具有更好的硬度和润滑性,非常适合较硬的材料。氮化铝钛 (AlTiN) 具有出色的热稳定性和耐磨性,适合高速和高温应用。

有效的曲面 CNC 铣削依赖于先进的设计、刀具路径生成和仿真软件:

● CAD 软件(SolidWorks、AutoCAD):计算机辅助设计 (CAD) 软件用于创建待铣削零件的详细 3D 模型。 SolidWorks 和 AutoCAD 是流行的 CAD 程序,允许设计人员开发精确且复杂的几何形状,这对于铣削曲面至关重要。

● CAM 软件(Mastercam、Fusion 360):计算机辅助制造 (CAM) 软件将 CAD 模型转换为刀具路径, 数控机床 跟随。 Mastercam 和 Fusion 360 是广泛使用的 CAM 程序,它们提供先进的功能来为曲面生成高效、准确的刀具路径,包括自适应清除、轮廓和精加工策略。

● 仿真软件:在实际加工之前,仿真软件有助于可视化和优化铣削过程。它可以识别刀具碰撞和低效刀具路径等潜在问题。 CAM 软件中的集成仿真功能以及独立程序对于确保铣削过程顺利且无错误地进行至关重要。

铣削曲面的有效工艺规划始于仔细的设计考虑:

● CAD模型准备:准备详细且准确的 CAD 模型是第一步。该模型应代表具有精确尺寸和特征的最终产品。设计人员必须确保所有曲面都定义良好,并且模型包含任何必要的圆角、半径和过渡。高分辨率建模有助于避免加工过程中的差异,并确保刀具路径生成准确。

● 表面连续性和光滑度:保持 CAD 模型中的表面连续性和平滑度对于实现高质量的表面处理至关重要。设计人员应使用先进的 CAD 工具来检查并消除任何可能在加工过程中导致问题的不连续性、锐边或曲率突然变化。表面之间的平滑过渡确保铣削过程能够产生一致且光滑的光洁度。

选择正确的刀具路径策略对于高效、精确地铣削曲面至关重要:

● 平行铣削:该策略涉及以平行走刀方式加工表面,通常沿着单轴。对于相对简单的曲面来说,它简单有效。平行铣削可提供均匀的光洁度,但对于更复杂的几何形状可能需要额外的走刀次数。

● Z 轴铣削:也称为轮廓铣削或水线铣削,该策略涉及在不同 Z 轴水平的水平层或“切片”中铣削表面。它对于复杂的 3D 表面非常有效,可以精确控制切削深度并确保一致的光洁度。 Z 轴铣削通常用于复杂曲面的精加工。

● 3+2轴铣削:这种先进的策略使用三个线性轴和两个旋转轴将工件定位在每次切割的最佳位置。它允许更复杂、更高效的刀具路径,减少多次设置的需要并提高精度。 3+2 轴铣削非常适合具有复杂几何形状和底切的零件,提供更大的灵活性和精度。

正确的夹具和工件夹持方法对于铣削的稳定性和精度至关重要:

● 夹紧方式: 虎钳和夹具通常用于固定工件。均匀分布的夹紧力对于防止变形至关重要,特别是对于精致的曲面。

● 真空夹具:它们利用吸力来固定工件,非常适合薄或精致的零件。真空夹具提供均匀的夹持力,并可定制以适应工件轮廓,确保稳定性和精度。

● 定制夹具:定制夹具专为工件设计,可提供定制的支撑和对准。它们对于复杂或不规则形状的零件特别有用,可保持一致且精确的加工。

在铣削曲面之前,正确的机器设置对于确保精度和效率至关重要:

● 校准和对准:必须校准机器以确保所有轴正确对齐。这可以防止刀具路径执行中的错误,并确保铣削零件的尺寸准确。

● 刀具设置和补偿:刀具必须正确安装并与主轴对齐。设置刀具偏置是为了补偿刀具尺寸并确保加工过程中精确的切削深度和轮廓。

优化铣削参数对于实现所需的表面光洁度和保持刀具寿命至关重要:

● 主轴转速:主轴转速影响切削效率和刀具寿命。较高的速度通常用于较小的工具和较软的材料,而较低的速度适合较大的工具和较硬的材料。

● 进给率:进给速率决定切削刀具穿过材料的速度。它会影响加工时间、表面光洁度和刀具磨损。调整进给速度可以在材料去除率与刀具寿命和表面质量之间实现最佳平衡。

● 切削深度:切削深度是指每次走刀去除材料的厚度。它影响切削力、刀具磨损和表面光洁度。优化切削深度可确保有效地去除材料,而不影响零件完整性或刀具性能。

简而言之,数控铣削是现代制造不可或缺的一部分,可以精确制造航空航天、汽车和医疗领域等行业必不可少的复杂部件。

铣削曲面提出了独特的挑战,需要专门的技术和仔细的规划才能实现精确的轮廓和最佳的光洁度。本文提供了提高曲面数控铣削熟练程度的实用见解,强调了先进工具、软件和细致的工艺优化的重要性。

● 实现精确的刀具路径

● 保持表面光洁度质量

● 管理工具磨损。

用于光滑精加工的球头立铣刀、用于粗加工和精加工的圆头立铣刀以及用于深腔加工的锥形立铣刀。

优化切削参数,如主轴速度、进给率和切削深度,并使用适当的刀具路径策略。

用于设计的 CAD 软件(例如 SolidWorks 和 AutoCAD),以及用于生成刀具路径的 CAM 软件(例如 Mastercam 和 Fusion 360)。