从汽车到工业机械,齿轮是无数机械系统中的关键部件。它们用于动力传输。它们的制造要求高精度,并且经常带来挑战。这就是 CNC 机床齿轮切削发挥作用的地方。

CNC 机器使用编程指令来切割齿轮并帮助实现极高的精度。这消除了人工干预和错误并确保了所需的规格。定制设计和大规模生产都可以从 CNC 加工中受益。

齿轮加工通常使用不同的工具和技术。有些专注于粗加工,而另一些则专注于平滑加工。了解这些技术有助于您选择最合适的工艺来满足您的要求。

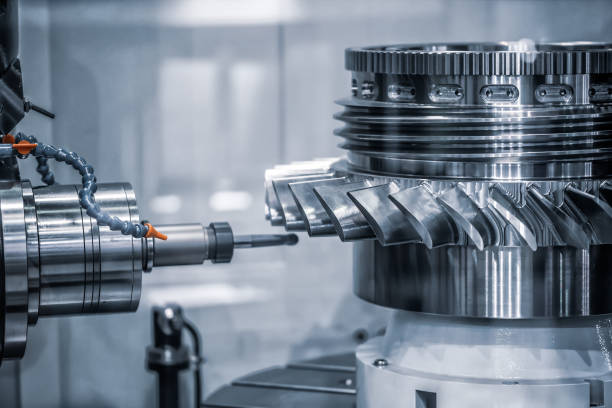

CNC 机床齿轮切削是一种减材加工工艺。通常,加工从实心金属工件开始,然后使用专门的切削工具从工件上去除材料碎片。最终目标是生产具有特定齿形和尺寸的齿轮。

手动加工和半自动加工的主要区别在于,后者是提前编程的。由于系统的自动化,它保证了一致性,即使是在复杂的齿轮设计中也是如此。软件负责确定刀具定位、切削速度和深度,所有这些都是为了实现最高的精度。

极坐标插值对于某些切割技术很有用。由于正齿轮、斜齿轮、锥齿轮和蜗轮的形状不同,因此切割要求也不同。 数控机床 能够生产与整个机械系统配合良好的齿轮。

设计工程师制造齿轮,CAD 软件设计接口,为机器上的数字化蓝图创造条件。自动化系统加快了生产速度。除此之外,它还降低了出错的可能性。

在自动化之前,齿轮切割过程需要大量劳动力。此外,每个齿轮的生产方式略有不同,导致性能不一致。

CNC 机器确保所有齿轮的可靠生产,并且对于齿轮制造的精度至关重要。齿轮质量不足和切割不良可能会导致性能关键任务(如噪音最大化、振动和机械完全故障)发生。

实际上,只需一次设置,在最低限度的监督下,即可制造数百个齿轮。这种效率降低了成本,同时遵守了工厂质量标准。

不限于此,CNC 机床齿轮切削可最大程度地减少材料浪费。该软件计算出最有效的切削路线,确保原材料得到有效利用。此外,它使 CNC 加工实践变得环保。因为成本降低,可持续实践得到促进。

现代制造业利用各种数控机床来制造齿轮。

数控铣床 通过利用快速旋转切削工具进行操作。这些工具可从原始金属块中去除材料。齿轮轮廓加工结果具有精确的尺寸形状,并符合严格的规格。

铣削工艺可让制造商轻松制造独特的齿轮。切削参数经过调整。例如,通过精确控制主轴、进给率和切削深度,工程师可以生产标准质量的齿轮。CNC铣削具有出色的灵活性,使其成为创建原型以及制造中低产量齿轮产品的最佳选择。

高级型号具有多轴控制功能。通过具有 5 轴操作的机器,可以实现复杂齿轮几何形状。这些机器可以减少物体移动要求,从而缩短生产时间并最大限度地提高精度。

二次精加工任务可通过 CNC 铣床操作完成。在第一次成型操作之后,二次铣削可产生光滑的齿轮齿。这可减少摩擦和磨损。

圆柱齿轮零件需要 数控车床 作为必不可少的设备。车床的运行方式与其他机器不同。因为它旋转齿轮毛坯,而工具则从其表面去除材料。

车床最适合生产轴、滑轮和蜗轮。通过连续旋转,其切削刀具执行均匀操作,从而能够保证较高的表面质量和正确的尺寸。

现代车床使用动力刀具系统,在一次生产运行中结合 CNC 车削和铣削操作。组合操作消除了对独立加工技术的需求,加快了生产速度,同时提高了操作性能。

航空航天业和汽车业都高度依赖 CNC 车床来实现高性能操作。现代机器可以提供精确且可预测的结果,这对于制造关键齿轮部件至关重要。

滚齿是制造齿轮最有效的方法。在成形过程中,滚刀不断与工件接触,同时旋转并切削齿轮齿。

该机器系统可以生产所有类型的齿轮形状,例如正齿轮、斜齿轮和蜗轮类型。该方法可产生均匀的齿分布并确保齿轮啮合操作成功。

滚齿加工可以同时加工多个齿轮,因此可以实现大批量生产。加工过程中,滚齿刀具与工件持续接触,减少了刀具磨损,生产效率也高于采用间歇切削方式的插齿加工。

目前的滚齿机包括机器人装载系统作为其自动化功能的一部分。大批量生产成为可能。此外,它需要有限的操作员交互才能在大批量生产中保持一致的质量。

齿轮制造需要磨削作为其最后的操作阶段,以获得精确的齿形和出色的成品质量。数控磨床使用砂轮去除齿轮表面上的微小缺陷。

这些机器的精度非常出色,甚至达到微米级。自动化和航空航天行业严重依赖 CNC 磨削来生产其严格的齿轮部件要求。

此外,磨削还能通过减少摩擦延长齿轮的使用寿命。因此,磨削通常会随着时间的推移减少材料磨损。制造工艺可实现更好的减速效果,这对于高速齿轮运转至关重要。

现代磨床采用自主操作测量功能。实时齿轮尺寸验证允许机器在运行过程中更改参数。因此,设计制造商可以实现完美的精度和生产一致性。

CNC 齿轮切削技术涵盖了多种加工不同类型齿轮的方法。当代 CNC 加工行业依赖于各种标准制造。让我们来看看一些常见的选择。

通过滚齿工艺,外齿轮的批量生产变得非常高效。制造齿轮齿需要滚刀,滚刀与工件同步旋转以实现精确切割。

它用于制造正齿轮、斜齿轮和蜗轮。带有 CNC 控制的滚齿机可以优化刀具旋转速度以及进给率和切削深度,从而产生精确的齿轮轮廓。

CNC 滚齿机会自动改变齿轮轮廓,因为它们会根据材料类型和硬度规格优化其切削工艺。

齿轮成形操作可精确制造外部和内部齿轮部件。齿轮齿的形成是通过往复切削刀具的逐渐移动进行的。

插齿可以生产内齿轮和复杂的齿轮轮廓。这些类型无法通过滚齿有效地发展。制造商在行星齿轮系统和紧凑型机械组件中广泛使用插齿。

适应性功能是插齿程序的关键优势之一。CNC插齿机具有处理各种齿轮尺寸的灵活性,并结合多种齿形设计,可以处理复杂的齿轮布局。插齿过程比滚齿需要更多时间。因此,插齿机在小规模生产中用于特殊用途的齿轮方面非常出色。

拉削可实现精确而快速的操作,以生产键槽、花键和特殊齿轮特征。该工艺使用齿形工具沿工件直线移动,同时构建目标轮廓特征。

通常,它最擅长制造用于航空航天和汽车工业的坚固齿轮。数控拉床可提供精确的结果和可靠的操作,使其能够制造关键的发动机和变速箱部件。

最终使用产品通过研磨工艺完成。该工艺可去除细小的表面缺陷,从而提高齿轮效率并降低运行噪音。

以下是使用齿轮作为多个部件的常见行业。

汽车生产很大程度上依赖于 CNC 齿轮切削操作。齿轮的精度可产生平稳的传动性能,从而增加摩擦和磨损程度。高质量的齿轮不仅可以提高燃油经济性,还可以延长车辆的使用寿命。采用 CNC 技术的机床可生产差速齿轮、变速箱齿轮和凸轮轴齿轮,同时保持精确的尺寸。

航空航天工业需要坚固轻巧的齿轮部件。数控加工可使零件达到对飞行安全至关重要的精确尺寸要求。航空航天技术中使用的齿轮必须能够承受高应力和稳定的温度。数控齿轮磨削和滚齿操作可为飞机发动机和导航系统带来完美的效果。

加工中心能够生产需要重载能力的工业机械齿轮。建筑、采矿和农业设备中使用的齿轮需要坚固并产生高扭矩。CNC加工可制造出在恶劣环境条件下运行时能够承受重载的齿轮。

选择完美的齿轮切削机床不仅仅需要获得一个高转速的主轴。机床的选择主要围绕三个要素。即精度、耐用性和操作效率。以下是做出选择前需要考虑的方面。

所有 CNC 机床在加工材料时都会表现出不同的反应。加工硬化钢的机床需要高扭矩主轴和坚固的硬质合金或 CBN 切削刀具。含有铝和黄铜成分的金属材料需要不同的刀具涂层和进给率参数来避免刀具性能下降。冷却系统起着至关重要的作用,因为它们有助于阻止与热量相关的材料翘曲。

齿轮要求极高的精度。0.005 毫米的 5 微米偏差会导致高性能场景的操作失败。先进的 CNC 设备包含伺服系统。它们以闭环方式运行,具有激光校准功能,可实现精确的公差。由滚珠丝杠驱动器和直驱电机组成的设备通过在每个齿轮齿切割过程中保持平稳的精度来实现齿隙减少。

您的企业是否需要每天生产数万个齿轮,并且生产批次有限?大批量制造商使用的 CNC 机器要求包括自动换刀装置 (ATC) 和机器人装卸系统。包含滚齿和磨削功能的混合机器可最大限度地减少制造设置的数量。制造定制或原型齿轮的最佳选择是具有快速编程能力和多维功能的灵活机器。

过度的机器振动会导致切削刀具失去其性能潜力。振动被刚性机架吸收。它通过铸铁或聚合物复合材料结构保持精确的切削精度。高精度线性导轨与加固龙门架相结合,可防止不必要的偏转,因为它是加工细齿距或微型齿轮的关键要求。

运行机器的软件相当于硬件。因为它决定了 CNC 齿轮切削操作的结果。新机器使用具有实时测量功能和自动预测维护算法的人工智能 (AI) 控制系统。通过先进的 CAD/CAM 软件解决方案,生成复杂齿轮轮廓的编程任务变得更加容易。此外,物联网连接使机器能够执行远程诊断,从而减少机器停机时间并提高运营效率。

CNC机床齿轮加工 生产高品质高精度齿轮。从铣削到滚齿、成型和磨削,每一种生产方法都可以制造出推动工业运作向前发展的齿轮。汽车行业以及航空航天和重型机械都依赖这些齿轮在所有苛刻的情况下可靠运行。

选择 CNC 齿轮加工机时,您必须在高级型号之间做出选择,同时还要考虑它们是否符合精度、效率和耐用性标准方面的特定要求。成功投资 CNC 齿轮机需要仔细考虑材料选择、机器硬度、自动化能力和精密控制系统。