在本指南中,我们深入研究高速加工速度和进给的要点。我们的重点是帮助优化 CNC 操作。全面的见解等待着您,有效地增强您的加工实践。

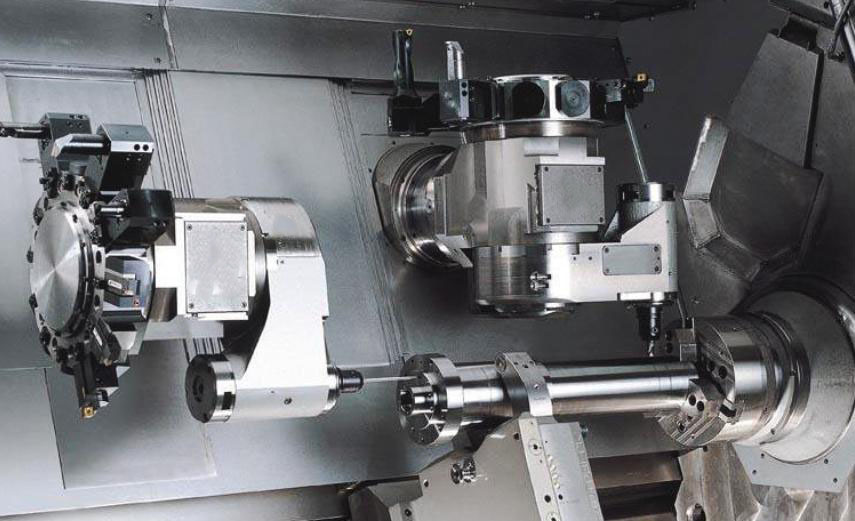

高速加工(HSM)是制造中使用的一种切削工艺。它涉及高主轴转速和进给率。此方法使用的 RPM(每分钟转数)通常超过 10,000。进给速度可达到每分钟 1,000 毫米 (mm/min) 以上。

在 HSM 中,切削刀具移动速度快,从而缩短了循环时间。该工艺适用于铝和不锈钢等金属。立铣刀和钻头等工具在 HSM 中很常见。关键参数包括切削速度、进给率、切削深度和刀具材料。 HSM 可确保精确、高效的金属去除。它是需要快速、准确零件生产的行业的理想选择。

高速加工 (HSM) 擅长快速材料去除。该过程涉及以每分钟 500 至 1500 米的速度进行切割。它显着缩短了周期时间。铝和钢等金属的成型速度更快。

HSM 利用动态刀具路径。这些路径非常高效,可减少空气切割时间。刀具以优化的模式移动,提高整体加工效率。这种方法可以节省时间并提高零件质量。

减少挠度对于 HSM 至关重要。工具振动更少,精度更高。这种稳定性对于实现卓越的表面光洁度至关重要。较小的变形意味着成品零件的精度更高。

HSM 中的主轴速度非常高。速度通常超过每分钟 10,000 转 (RPM)。这些速度可以实现更快的切割,从而缩短生产时间。高转速对于有效的 HSM 流程至关重要。

HSM 具有快速进给速度的特点。速度可达每分钟 300 毫米。这种快速运动有助于缩短加工时间。快速进给速度是 HSM 效率的关键。

在 数控加工,速度是指切削刀具的转速。 RPM 代表每分钟转数。这就是工具旋转的速度。进给与刀具在材料上的移动有关。它以 IPM(英寸每分钟)为单位进行测量。

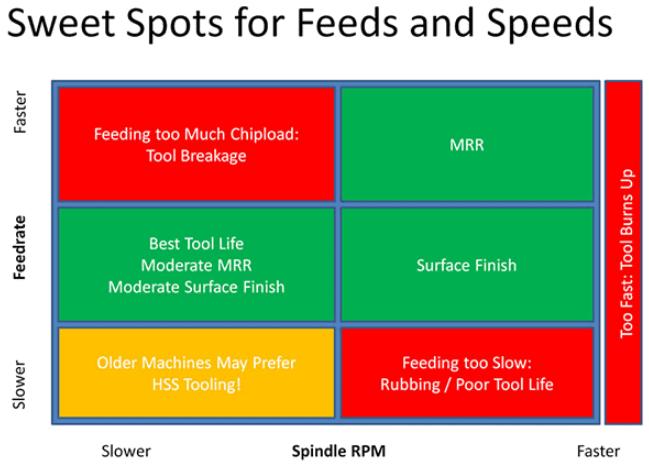

对于高速加工,这些数字至关重要。它们决定了切割效率和质量。调整它们可以优化加工操作。正确的设置可减少工具的磨损。它们还可以提高表面光洁度和精度。高速加工需要精确控制这些数字以获得最佳结果。

在 CNC 加工中,主轴 RPM(每分钟转数)至关重要。它定义了切削刀具的旋转速度。高转速可以加快加工速度。它是高速加工的关键因素。

刀具直径影响切削速度。较小的直径需要更高的转速。这确保了切削刃有效地工作。这对于精确、高速的操作至关重要。

切屑负载是指每齿去除的材料的厚度。它以英寸为单位测量。适当的切屑负载可延长刀具寿命并提高切削质量。这对于高效加工至关重要。

SFM 测量切割速度。它是根据刀具直径和主轴转速计算的。高 SFM 值意味着更快的切割速度。这对于高速数控加工非常重要。

IPR 表示刀具每转移动的距离。这对于确定进给率至关重要。适当的 IPR 可确保最佳的材料去除率。这是高效高速加工的关键。

高速加工 (HSM) 确保材料的精确切割。速度和进给必须精确。这种精度会影响最终产品的质量。 HSM 使用 RPM(每分钟转数)和 IPM(每分钟英寸数)来保证准确性。

正确的速度和进给可延长刀具寿命。这可以防止频繁更换工具。优化 HSM 参数后,工具的使用寿命会更长。这可以节省时间并减少 CNC 操作的停机时间。

表面光洁度取决于 HSM 速度和进给量。适当进给的更高速度可产生更光滑的表面。这对于表面光洁度至关重要的零件至关重要。

CNC 加工的效率取决于 HSM。正确的速度和进给可减少加工时间。这在不牺牲质量的情况下提高了生产率。

HSM 可保护材料完整性。不正确的速度和进给可能会损坏材料。正确的 HSM 参数可确保材料保持结构完好。

机械加工的安全性至关重要。正确的 HSM 速度和进给量可降低事故风险。这确保了操作员拥有更安全的工作环境。

最佳 HSM 可以节省资金。它减少了工具磨损材料浪费。高效加工还可以减少能源消耗。从长远来看,这可以节省总体成本。

在高速加工 (HSM) 中,速度和进给调整直接改变切屑厚度。较高的速度通常会产生更薄的切屑,这对于高效加工至关重要。进给量增加会导致切屑变厚,从而影响刀具处理材料的能力。

速度会显着影响热量的产生。速度越高,会产生更多热量,可能会影响刀具寿命和工件质量。适当的进给率管理有助于平衡热量的产生,确保最佳的加工条件。

速度和进给量之间的相互作用会影响切削力。高速加上低进给可以减少这些力,有利于刀具寿命和表面光洁度。然而,这种平衡很微妙,因为用力过大可能会损坏工具和材料。

速度和进给调整直接影响刀具磨损率。高速可能会加速刀具磨损,因此需要仔细选择进给率以延长刀具寿命。这种平衡对于经济高效的加工操作至关重要。

表面光洁度的质量与速度和进给设置密切相关。最佳的组合可以产生卓越的表面效果,而不适当的设置可能会导致表面粗糙或不平坦。

保持尺寸精度取决于正确的速度和进给组合。如果不匹配适当的进给,高速可能会导致不准确,这强调了 HSM 过程中精确控制的需要。

因素 | 速度提升 | 饲料增加 | 材料去除率 | 切屑厚度 | 发热 | 切削力 | 刀具磨损率 | 表面处理 | 尺寸精度 |

定义 | 工具的转速 | 刀具每转距离 | 立方单位/时间 | 生产的芯片尺寸 | 切削温度 | 作用在工具上的力 | 工具退化率 | 表面光滑度 | 最终尺寸精度 |

数值例子 | 5000转/分钟 | 0.5毫米/转 | 100立方厘米/分钟 | 0.02毫米 | 500℃ | 200牛 | 0.1毫米/小时 | 0.8微米Ra | ±0.01毫米 |

D直接影响 | 切割速度更快 | 每转更多材料 | 两者兼而有之则更高 | 稀释剂 | 更高 | 更高 | 快点 | 粗糙 | 减少 |

间接影响 | 可能引起振动 | 强调工具 | 效率提升 | 因材料而异 | 影响刀具寿命 | 影响机器负载 | 影响光洁度 | 影响检查 | 影响贴合度和功能 |

最佳范围 | 取决于材料 | 依赖工具 | 取决于应用 | 小而有效 | 可管理的水平 | 均衡 | 低到中等 | 根据要求 | 根据公差 |

监测方法 | 转速表 | 拨号指示 | 体积分析 | 显微镜 | 热电偶 | 称重传感器 | 视力检查 | 表面轮廓仪 | CMM(坐标测量机) |

调整影响 | 改变MRR | 改变芯片尺寸 | 直接相关 | 影响热量 | 影响完成 | 影响准确性 | 影响寿命 | 影响粗糙度 | 影响装配 |

在高速加工 (HSM) 中,选择正确的刀具至关重要。这种选择会显着影响速度和进给。以下是对关键方面的深入研究——

刀具的形状影响其在 HSM 中的效率。理想的刀具几何形状可确保最小的阻力和最大的切削速度。例如,与直径为 50 毫米的铣刀相比,直径为 10 毫米的铣刀可以以更高的转速运行,这直接影响进给速度。

刀具必须与所加工的材料相匹配。钛等硬质材料需要具有坚固成分的刀具,例如硬质合金。这种兼容性对于保持最佳速度而不影响刀具寿命至关重要。

工具上的凹槽数量会改变其性能。较少的排屑槽(如 2 或 3 个)可以更快地去除软材料中的切屑。相比之下,具有 4 或 5 个凹槽的刀具可提供更精细的光洁度,但可能会降低某些材料的速度。

TiAlN 或 AlCrN 等涂层可增强刀具的耐用性。它们使工具能够承受更高的温度,从而提高 HSM 的速度。例如,涂层工具可以以每分钟 500 米的速度运行,而未涂层工具的运行速度仅限于每分钟 300 米。

该角度影响排屑和切削力。大约 45 度的高螺旋角可降低切削阻力。此功能允许 HSM 实现更高的进给率,从而优化加工时间。

切削刃的锋利程度决定了切削效率。锋利的刀刃和最小的刀刃半径可减少切割所需的力。这种减少使工具能够以更高的速度运行,从而提高 HSM 的生产率。

随着时间的推移,切削刃会变钝。这种钝化降低了切割效率。操作员必须降低速度和进给量补偿。降低的速度和进给率会影响加工时间和质量。

容屑槽磨损也会影响 HSM。磨损的排屑槽意味着材料去除效率较低。这种低效率需要调整速度和进给。这些调整旨在保持精度并避免缺陷。

在 HSM 过程中,刀具切削刃上会出现崩刃。这种碎裂会导致切割不均匀。为了解决这个问题,操作员调整速度和进给量。较低的速度和进给量有助于减少进一步的崩刃。

高温会导致工具出现热裂纹。这些裂纹削弱了工具的结构。为了防止情况恶化,操作员降低速度和进给量。降低速度可以限制热量的产生,从而保护工具。

当材料焊接到工具边缘时就会发生积屑瘤。这种堆积会影响切割精度。调整速度和进给有助于管理 BUE。较低的速度可降低材料堆积的可能性。

刀具破损是 HSM 中的一个关键问题。损坏的工具可能会导致生产停止。为了避免破损,仔细监控速度和进给至关重要。适当的调整可确保工具的使用寿命并防止代价高昂的停机。

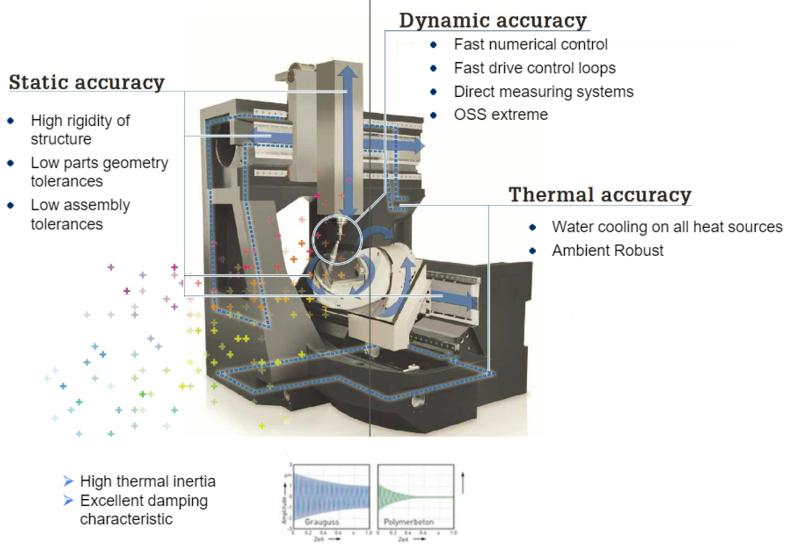

轴稳定性在高速加工 (HSM) 中至关重要。它确保精确的刀具路径。 XYZ 轴的精确移动可带来更好的表面光洁度。

HSM 中的振动控制至关重要。它最大限度地减少刀具磨损并提高零件质量。先进的减振技术提高了加工效率。

高主轴功率对于 HSM 至关重要。它可以实现更快的切割速度,提高生产率。更大的功率可以实现更重的切割和快速的材料去除。

在 HSM 中,高冷却液压力非常重要。它有效地冷却和润滑切割区域。适当的冷却可延长刀具寿命并防止工件损坏。

机器刚性显着影响 HSM 性能。坚固的结构可减少偏转,提高精度。刚性机床能够可靠地处理更高的切削力。

HSM 机器的热稳定性可保持精度。它可以防止热增长,保持尺寸一致。稳定的温度确保可重复的加工结果。

HSM 的控制精度是重中之重。它控制复杂形状的工具运动。精细控制可实现详细的几何形状和严格的公差。

因素 | 性能影响 | 效率贡献 | 高速加工的重要性 | 通用范围/值 | 改善方法 | 潜在问题 |

轴稳定性 | 高的 | 至关重要的 | 基本的 | ±0.01mm 位置精度 | 增强型伺服电机 | 错位、磨损 |

振动控制 | 直接的 | 重要的 | 批判的 | <1μm振幅 | 阻尼材料、设计 | 共振、刀具磨损 |

主轴功率 | 主要的 | 高的 | 必不可少的 | 10-40千瓦 | 升级电机,散热更好 | 过热、效率低下 |

冷却液压力 | 有影响力 | 缓和 | 重要的 | 70-100巴 | 高压系统 | 冷却不足、腐蚀 |

刚性 | 钥匙 | 基本的 | 基本的 | 取决于材料 | 结构设计改进 | 变形、精度损失 |

热稳定性 | 批判的 | 高的 | 派拉蒙 | <1μm热漂移 | 温度控制系统 | 扩展、精度损失 |

高速加工 (HSM) 可实现航空航天零件的精密公差。它确保尺寸精确到 0.0001 英寸。这种精度对于航空航天部件的安全至关重要。

HSM 可以轻松处理复杂的形状。它可以精确地制造涡轮叶片等复杂零件。这些零件具有需要精确加工的曲线和角度。

航空航天零件 必须轻而坚固。 HSM 可有效去除多余材料。这一过程使机身面板等部件变得更轻,但强度却没有损失。

HSM 适用于各种材料。它可加工航空航天中使用的铝、钛和复合材料。每种材料需要不同的速度和进给才能实现最佳加工。

表面质量对于航空航天零件至关重要。 HSM 可提供出色的表面光洁度。它减少了额外表面处理的需要,节省了时间和成本。

HSM 提高生产效率。它比传统方法切割得更快。这种速度减少了制造时间,从而缩短了航空航天制造的生产周期。

为了掌握高速加工速度和进给,本指南提供了必要的知识。如需更多专业知识和工具,请访问 CNCYANGSEN。自信、精准地提升您的 CNC 操作。