卧式铣床 是工业应用中用途最广泛、使用最广泛的铣削设备类型之一。与其他铣床相比,卧式铣床具有一些明显的优势,使其成为制造商不可或缺的资产。

它是一种铣削设备,其中固定切削刀具的主轴呈水平方向。该主轴将工件送入固定在工作台上的工件,从而可以加工复杂的切口和图案。关键的定义特征是切削刀具主轴的水平方向,它提供了独特的优势。

卧式铣床可用于多种行业,包括汽车、航空航天、建筑、通用机械加工等。

它们使制造商能够高效地加工在立式铣床上可能不切实际的大型和重型工件。由于刚性的提高和切削刀具的偏转最小化,也满足了精度要求。

在本文中,我们将清楚地了解什么是卧式铣床、它们的优点以及与之相关的最新技术趋势。

那么让我们开始吧!

铣床是用于加工操作的最通用的工业设备之一。它们能够对工件进行复杂而精确的切割,因此在各个行业中广泛用于金属和合金的成型。

根据方向和功能,铣床可大致分为三种主要类型:

● 立式铣床: 切削刀具主轴垂直位于工作台上方。它们具有高精度和准确度,因此非常适合复杂的工作和模具制造。

● 卧式铣床: 固定切削刀具的主轴水平放置。这样可以加工更大的工件并提高稳定性。

● 万能铣床: 将立式和卧式研磨机的灵活性结合在一个单元中。万能铣床具有多种主轴方向和扩展功能的附件,可提供卓越的多功能性。

根据主轴方向了解这些主要类型的铣削设备有助于了解它们在各种生产环境和加工要求中的理想应用。

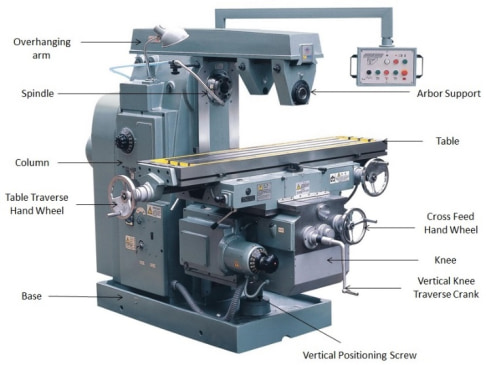

要了解卧式铣床为何具有独特的优势,首先了解其基本组件和结构非常重要。

卧式铣床的核心包含一个水平定向的主轴,可高速旋转切削刀具。该主轴被送入安装在工作台上的固定工件中,以加工复杂的几何形状。

赋予卧式铣床独特功能的一些关键部件是:

● 主轴: 固定并旋转铣刀的轴。它由集成电机提供动力,为材料去除提供必要的扭矩和转速。

● 乔木: 将实际刀具或刀头连接到主轴上的中间锥形轴。它提供刚性并允许快速更改。

● 工作表: 一个坚固的平台,使用虎钳或夹具等固定装置将工件部件牢固地安装在其上。它可以在水平 X 轴和 Y 轴上移动。

● 鞍: 位于床上并支撑工作台的横向滑动单元,允许整个工件单元线性或以角度重新定位。

这些核心结构元件协同工作,操纵切削刀具和工件之间的相对关系,以实现精确的材料去除和复杂的最终几何形状。

卧式铣床根据结构和功能的差异可进一步分为三大类型:

最基本的设计是将水平主轴安装到立柱上。它使用沿床身滑动的鞍座来将工件送入刀具下方。最适合简单的铣削操作和轻型工作。以较低的成本提供基本的卧式铣削功能。

一种先进的多功能类型,增加了水平主轴的额外旋转能力。这允许对工件进行倾斜铣削操作。鞍形工作台还可以旋转至复合角度,以进行复杂的切割。非常适合复杂的加工作业。

立柱上设有可移动滑枕,在加工重型工件时为主轴提供刚性支撑。坚固的箱形立柱和滑枕设计为去除大量材料提供了稳定性。通常用于加工重量超过 2 吨的大型铸件和制造件。

卧式铣床比其他加工设备具有明显的优势,这有助于其不断提高在各种生产环境中都很受欢迎。

了解这些技术和运营优势对于认识为什么现代制造商越来越多地采用横向技术至关重要。

以下是卧式铣床的一些优点:

卧式铣床的一个关键优势是能够在保持精度的同时处理较重的切削。

这源于其刚性结构,宽大的箱形立柱与低重心鞍座设计相结合。总之,这种坚固的结构可以最大限度地减少不必要的振动和颤动。

整体稳定性允许更深的切削参数,从而实现卓越的材料去除率。您可以充分利用更新的高性能工具。

铣削操作会产生有问题的切屑和切屑,如果不正确排出,可能会导致二次质量问题。

由于重力与铣削过程的协同作用,卧式铣刀在高效切屑控制方面具有无与伦比的优势。

切屑和毛刺会自然地从工作台上脱落,而不是重新焊接或妨碍将来的切割。这可提供卓越的表面光洁度,并减少二次清理/去毛刺时间。

水平方向为刀具提供了在单一设置中从多个侧面和角度进行接合的途径。

当与集成 B 轴或旋转工作台结合使用时,可以通过同时沿多个轴进行轮廓加工来加工复杂的 3D 形状。

这有助于快速去除材料,同时保持机翼等复杂几何形状的精度,而这在标准立式设备上是不可能实现的。

当今先进的卧式铣床配备了伺服驱动的托盘更换装置,可以在加工第一个工件的同时安装第二个工件。

这最大限度地减少了生产周期之间的非切割时间,使制造商能够实现无人值守运行。快速的工具和工作转换意味着更低的运营成本和更快的交付给客户。

卧式铣削提供卓越的减振性能,其延伸之处在于即使在最大主轴速度下运行时也能保持精度。

宽立柱与低鞍座位置相结合有助于抵消作用在心轴和刀具上的离心力。

这使得制造商能够以更浅的切削深度实施更快的材料去除策略,而不会损失精度或精加工质量。

主轴前面宽敞的工作区为转位不适合立式铣床的异常形状的长或高工件提供了间隙。

由于能够从两侧加工特征,卧式铣床可以处理非常薄的壁部分和深型腔或型腔。

从顶部装载重物的简单性还避免了危险的高架起重或起重机调整。在处理新的原型几何形状时,这种灵活性是非常宝贵的。

虽然初始资本支出可能高于立式铣床,但卧式铣床的每个零件成本最低,使其成为大批量生产的理想选择。

让更多切削刃以更快的速度与材料接触,可以显着缩短循环时间。结合高效的排屑,刀具寿命也显着提高。这通过减少运营费用直接转化为更高的利润率。

水平配置为机器操作员提供了更加自然和符合人体工程学的工作空间。控制装置可放置在腰部高度,便于观察加工过程。

工件的前部装载消除了笨拙的操作,并最大限度地减少了通常导致操作员疲劳甚至受伤的重复性重物提升。总体而言,卧式铣床可提高工作场所效率。

当处理需要进行额外台式检查的高精度部件时,水平方向可以简化基准和坐标的设置。

旋转测试或使用直接安装在机器上的触发式探针等质量检查也很简单。

完成后,成品零件可以简单地从工作台顶部卸载,避免垂直机器下方的杂乱的收集箱或传送带。

大多数卧式铣床的模块化结构和可访问的工作区可以轻松实现与大批量生产相关的零件移动任务的自动化。可以部署工人机器人来执行重复的装卸任务。

输送机系统将托盘化的工件输送进出工作区域。大型 ATC 容量还可以实现延长熄灯操作。从而灵活拓展无人化生产。

卧式铣床正在改变不同制造行业的生产方式。处于采用前沿的一些突出行业包括:

● 航空航天和国防: 飞机和涡轮机零件具有复杂的 3D 形状,要求大表面积上具有极高的尺寸精度。卧式铣床满足这些严格的航空级要求,同时快速生产轻质合金。领先的航空航天原始设备制造商现在依靠水平 5 轴功能来加工机翼部件和发动机缸体。

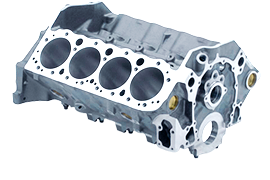

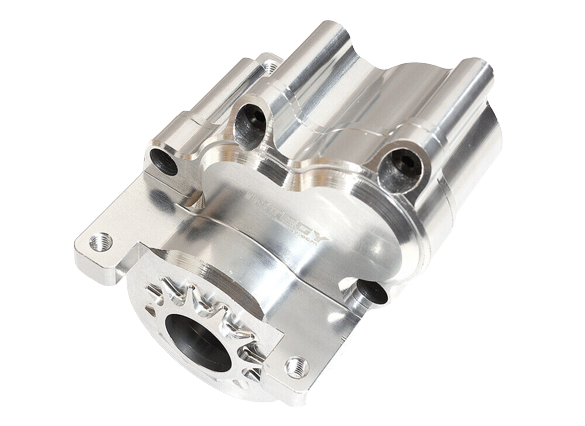

● 汽车: 从原始发动机缸体铸件到精密气缸盖和变速箱,卧式铣床是加工大量关键汽车零部件的标准设备。它们的稳定性允许以严格的公差切割具有挑战性的材料,例如蠕墨铸铁。汽车制造商利用这一点来生产发动机零件。

● 模具: 更大的模具表面和更深的型芯腔使卧式加工中心成为这些车间的理想选择。它们在快速材料去除和精细精加工之间提供了最佳平衡,同时有效地从封闭的模具细节中排出有问题的切屑。这减少了由再沉积的切屑引起的质量问题。

|  |  |  |

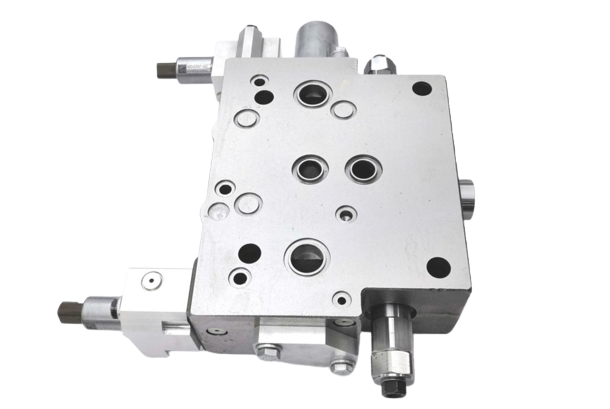

| 气缸体 | 泵体 | 齿轮箱外壳 | 液压控制阀 |

通过结合自动化、数据驱动优化和智能连接系统方面的最新技术进步,卧式加工正在迅速发展。了解卧式铣削的下一步发展方向会更有动力立即采用该平台。

即将出现的一些值得注意的创新包括利用人工智能和机器学习来改进自主流程的自学习 CAM 系统、扩大采用协作机器人和移动机器人来实现灵活的自动化、实现远程监控和诊断的广泛连接。

机床本身的升级包括进一步提高主轴功率和扭矩密度,在不损失高转速能力的情况下实现更重的粗加工,使用复合材料和 3D 打印组件实现刚性和减振的混合机床结构,以及超快换刀装置和托盘交换,最大限度地减少非加工-削减时间。

基于云的软件平台也将出现,用于对车间网络水平铣削车队进行集中管理。这为基于整体制造系统约束而不仅仅是单个工具约束来优化生产奠定了基础。

即将到来的以工业 4.0 为重点的增强浪潮将使卧式轧机成为下一代智能生产战略更具吸引力的驱动力。现在是拥抱这一尖端技术轨迹的时候了。

卧式铣床具有许多优点,可满足不同的制造需求。其特殊设计可实现更重、更稳定的切割、更快的生产设置以及更轻松的工作流程。主要行业已经使用卧式铣床来精确、高效地加工复杂零件。

随着新的智能技术升级的出现,这些先进的工厂对于现代化工厂将变得更加重要。未来是利用数据改进流程的灵活制造。

因此,如果您想要更快地生产、节省资金并成为未来制造的一部分,那么现在就开始使用卧式铣床是明智之举。不要错过——立即加入卧式铣削革命!