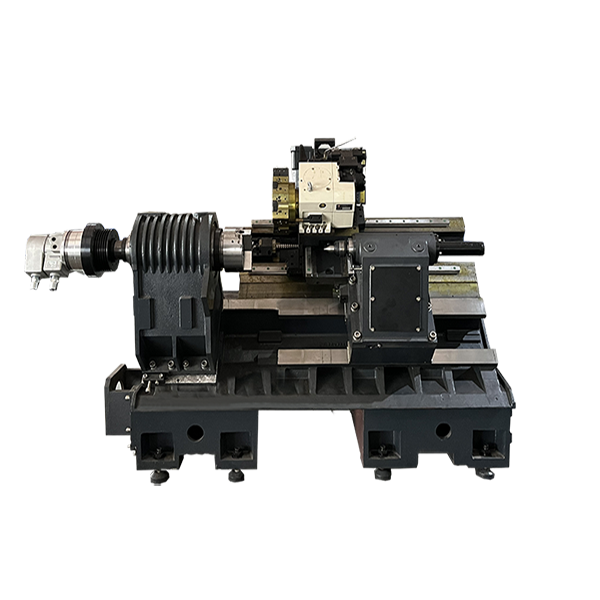

车床 提供精度。他们精确地塑造金属形状。在本博客中,您将揭开车床车削操作的本质。潜入深处。获得见解。获得无与伦比的专业知识。

|  |

| 数控卧式车床 | 数控立式车床 |

深入了解车床操作领域。具体来说,重点关注车削操作。这里,工件在单点旋转的同时 切割速度 刀具平行于旋转轴移动。在操作过程中,切屑从工件上去除,形成圆柱形表面。主要参数包括。

通常在 500 到 2000 RPM 之间,决定工件的旋转速度。

通常为 0.2 至 0.6 毫米/转,决定了工具的移动速度。

通常为 1 至 5 毫米,即刀具深入工件的深度。

车削操作 在车床上定义了精度。在车削过程中,切削刀具从旋转的工件上去除材料。机器将工件固定在卡盘中。接下来,切削刀具直线移动。当工件旋转时,刀具进行切削。

RPM(每分钟转数)会影响该过程。速度、进给和深度是关键参数。熟练的操作员了解这些值。选择正确的 RPM 可优化结果。因此,车削可确保完美的圆柱形。

在直线车削中,您需要处理外表面。通常,此操作发生在工件的外径上。车床设置具体 参数。这些设置确保统一性和一致性。

例如,2-3毫米的深度成为常态。 HSS(高速钢)等工具很常见。适当的润滑可确保光滑的表面。

方肩车削的重点是在工件上加工台阶或台肩。目标是不同直径之间的精确过渡。与一个 不同之处 大约 10-15 毫米,您可以获得不同的部分。机器设置,尤其是进给速度,起着关键作用。硬质合金刀具在这里被证明是有用的。持续监控至关重要。只有这样,准确性才不会受到影响。

型材车削是为了生产不规则的形状。与之前的类型不同,这里的轮廓决定了过程。弯曲、有角度或倾斜的表面属于仿形车削。这很复杂。

特殊模板引导切割工具。 CNC(计算机数控)车床在仿形车削方面表现出色。为什么?因为编程命令提高了精度。通过输入精确的坐标,您可以获得所需的形状。永远记住,为了成功进行仿形车削,请将刀尖与机器轴线对齐。

正确的对齐保证了高 控制质量 结果。选择正确的工具(也许是金刚石工具)可以优化结果。型材车削的每个细节都需要一丝不苟。

只有通过勤奋,才能实现完美。

在车削加工中,刀具几何形状决定质量。刀具前角、后角和刀尖角是关键参数。正确的设置可提高表面光洁度。

高速钢 (HSS) 或硬质合金等刀具材料会产生影响。每种材料都需要特定的几何形状才能获得最佳效果。此外,刀尖半径也会影响光洁度。

进给速率决定刀具每转移动的距离。较高的进给率会增加材料去除量。然而,过高的速率可能会损坏工具和工件。理想情况下,速度和精度之间的平衡至关重要。推荐的钢材进给量范围为 0.2 至 0.6 毫米/转。

切削速度(以米每分钟 (m/min) 为单位)会影响光洁度和刀具寿命。不同的材料需要不同的速度。例如,铝的切削速度比碳钢更高。速度选择会影响热量的产生。因此,请务必参阅机器手册以获取指导。

不同的金属在车削过程中表现独特。硬度、延展性和导热性发挥着重要作用。钛等材料需要较低的速度。另一方面,黄铜允许更高的速度。在开始之前始终考虑工件材料的特性。

正确使用冷却液可以延长刀具寿命。冷却液可以散热、减少摩擦并去除切屑。有些操作可能需要洪水冷却,有些则需要喷雾冷却。冷却剂的类型(合成、半合成或可溶性油)会影响性能。

机器的稳定性至关重要。刚性设置可防止振动。振动会降低表面光洁度和刀具寿命。始终确保车床固定牢固。尾座和托架等部件增加了机器的刚性。

定期检查工具的磨损情况。磨损的工具会导致光洁度较差。后刀面磨损、月牙洼磨损和刀尖磨损常见的迹象。当磨损超过允许限度时,更换或刃磨工具。监控刀具寿命可确保结果一致。

端面加工是车床上的主要车削操作,可建立精确的平面。业界高度重视这种方法的组件精度。电机头和法兰等重要部件受益匪浅。

因此,正确的表面处理在制造业中变得至关重要。精通可确保产品的一致性、使用寿命和整体卓越性。从而产生卓越的表面光洁度和精确的尺寸。

开始之前,确保工具尖端与工件中心对齐。使用精密仪器,例如千分表。精确对准可确保最佳切割,从而最大限度地减少刀具磨损。

正确夹紧工件至关重要。强大的抓地力可确保安全性和准确性。车床的卡盘是关键部件,可提供可变压力。施加足够的力可以避免工件在操作过程中摆动。

确定您所需的切割深度。千分尺或卡尺效果最好。通过调整车床的横向滑动装置可以控制这一点。深度的选择直接影响饰面质量。确保设置符合材料规格。

进给速度影响表面光洁度。最佳费率因材料类型而异。铝等材料的要求与钢不同。咨询制造商的指南可以提供清晰的信息。

打开车床电源进行调整。请记住,转速设置因材料和直径而异。确保遵守规定的速度,最大限度地提高安全性和 解锁效率.

连续观察工件表面。利用触觉和视觉提示。平滑度和均匀度仍然至关重要。根据需要调整刀具位置或进给速率。

在车床上进行车削操作时,精确的调整至关重要。每一次的削减都是至关重要的。最佳深度设置(通常在 0.5-2.5 毫米之间)决定了最终产品的质量。此外,进给速率范围为 0.2-0.6 毫米/转,影响表面光洁度。

车削工具,如 CNMG 或 DNMG,根据材料类型进行选择。工具具有特定的角度,例如 55° 或 80°,适合不同的任务。

此外,RPM(每分钟转数)可能会有所不同。对于钢材,120-150 RPM 被证明是有效的。同时,铝需要 200-250 RPM。正确的调整可确保完美的结果,凸显车床的熟练程度。

车削操作后,验证至关重要。人们使用千分尺和千分表等精密仪器测量表面。 0.01-0.05mm 的偏差可能表明不准确。此外,表面粗糙度测试仪可以测量质量。

所需的粗糙度值通常在 Ra 0.2-1.6μm 之间。如果不在这个范围内,请重新考虑刀具选择或加工参数。高速钢 (HSS) 刀具提供与硬质合金刀片不同的结果。

每个操作周期后始终重新校准工具。定期检查确保产品一致性,体现专业掌握 车床操作.

范围 | 描述 | 重要性等级 (1-10) | 所需工具/设备 | 公制单位 | 典型值/范围 | 潜在错误 |

面向操作 | 实现平坦表面 | 不适用 | 不适用 | 不适用 | 不适用 | 不适用 |

介绍 | 流程概览 | 7 | 没有任何 | 不适用 | 不适用 | 误解 |

工具定位 | 切削刀具的对准 | 9 | 对齐工具 | 程度 | 0-5° | 错位 |

安全工件 | 牢固地握住物体 | 10 | 卡盘、夹具 | 不适用 | 不适用 | 夹紧不当 |

设置切割深度 | 切割层厚度 | 9 | 千分尺、游标卡尺 | mm | 0.5-3毫米 | 过切/欠切 |

调整进给速度 | 刀具移动速度 | 8 | 进给速率旋钮 | 毫米/转 | 0.05-0.5毫米/转 | 快/慢进给 |

啮合车床 | 启动机器 | 8 | 车床开关 | 不适用 | 不适用 | 迟/早开始 |

监控完成 | 检查表面质量 | 9 | 视觉、触觉 | Ra | 0.1-6.3μm | 光洁度不均匀 |

最终通过调整 | 最终确定表面光洁度 | 9 | 表盘、千分尺 | mm | 0.01-0.5毫米 | 最终完成不当 |

验证平整度 | 确保表面平整 | 10 | 直尺、塞尺 | μm | 0-15μm | 非平面 |

实现平面的表面表!

车床上的滚花有双重目的。首先,滚花增强了对金属物体的抓握力。想想把手或工具。其次,滚花在表面上增添了吸引人的设计。

在车床上进行车削操作时,刀具会在工件上留下印痕。不同的工具产生不同的图案。 RPM、进给速率和刀具压力都很重要。车床设置需要精确才能获得所需的结果。

直滚花产生平行线。在车削操作中,使用直滚花刀具可以实现这一点。工件上出现间隔均匀的凹槽。操作员调整车床的转速以获得完美的结果。深度根据工具压力而变化。

在理想的设置下,最终产品显示干净、笔直的凹槽。专业人士更喜欢这种简单的外观。

对角滚花形成倾斜图案。在车床操作中使用正确的刀具,就会出现斜线。调整进给速度会影响结果的角度。

确保整个压力均匀至关重要。熟练的操作员以一致的角度实现图案。对角图案既美观又实用。

交叉滚花涉及相交线。通过重叠对角线图案,出现纵横交错的效果。车床操作方面的专业知识可确保精确的交叉点。刀具位置、进给速率和转速需要仔细校准。交叉图案通常象征着顶级工艺。

钻石滚花是交叉图案的组合,形成小钻石形状。连续使用两个滚花工具即可达到此效果。

车床操作的精度至关重要。工具压力和转速的正确平衡可以产生完美的菱形图案。钻石滚花以美观而闻名,至今仍深受工匠们的欢迎。

了解复合滑梯的关键作用。在锥度车削中,您可以将复合滑块调整到精确的角度。该角度直接对应于所需的锥度。

掌握锥度车削需要熟练地使用尾座偏置。通过向左或向右稍微移动尾座,可以进行微小的锥度调整。

优先考虑表单工具的选择。正确的成型工具可确保切割干净、精确。请记住,成型工具会磨损;始终检查清晰度。

充分利用锥形附件的优点。通过将其连接到车床,您可以确保一条直接路径来生产长而均匀的锥度。

角度很重要。使用精密仪器(例如量角器或数字测角器)来确定准确的锥角。不正确的计算会导致不良结果。

在最终确定之前,一定要进行试切。通过分析这些测试切割,您可以收集必要的数据。这些削减的反馈允许进行必要的调整,确保完美。

锥度车削是一门细节艺术。因此,即使在试切之后,也要进行微调。微小的调整可以带来无与伦比的精度。

车削过程结束后,始终进行测量。使用千分尺或游标卡尺等精密仪器来确认锥度的精度。准确性检查验证整个操作的成功。

完成后,检查成品表面。光滑、有光泽、没有工具痕迹表明成功。完美的表面反映了车床车削操作的熟练程度。

在车床上开始任何车削操作之前,工件居中仍然至关重要。精确的定心确保钻孔过程中的精度。每个专家都明白,即使是几毫米的错位也会影响最终产品的质量。

你不只是选择任何钻头。选择取决于材料和所需的孔尺寸。高速钢 (HSS) 钻头仍然是大多数金属的理想选择,而硬质合金钻头则适合硬质材料。

了解正确的 RPM(每分钟转数)仍然至关重要。不同的材料需要不同的速度。例如,铝比钢需要更高的转速。正确的速度设置可减少钻头的磨损并防止过热。

一旦选择了钻头,接下来就是对齐。尾座应与工件中心精确对准。正确的对齐可确保孔是直的并达到所需的深度。

连续钻孔可能会导致问题。可能会发生热量积聚和切屑堆积。因此,采用了啄钻技术。通过钻一小段深度,后退,然后再次前进,可以更好地排屑并减少热量。

对于车床上的车削操作,控制钻孔深度至关重要。使用限深器或在钻头上标记所需深度可确保孔的一致和精确。

钻孔过程中会产生金属切屑。积累的切屑会阻碍钻孔过程。定期清理它们可确保顺利运行。使用刷子或压缩空气证明是有效的。

达到正确的最终深度意味着工作做得很好。务必使用卡尺或深度计仔细检查。确保钻孔符合精确的规格,体现了专业精神。

在精密金属加工中,偏心车削至关重要。通过偏移工件的旋转轴,会出现不同的轮廓。两个参考点(称为中心)确定偏移。

车床经常进行镗孔作业。镗孔确保创建精确的内径。镗杆工具在这里得到了广泛的使用。准确的深度和直径测量可提高机器效率。

线程对于许多组件至关重要。车床可以加工内螺纹和外螺纹。具有特定轮廓的工具可以在工件上雕刻螺纹。螺纹螺距和深度是关键参数,需要仔细关注。

齿轮为许多机器提供动力。在车床上,专业铣刀加工具有严格规格的齿轮。每个牙齿的高度和深度都需要精确。

分离或从较大的部件上切割部件是常规操作。薄而锋利的分型工具可以完成此操作。足够的速度和进给率可确保干净的切削。太慢,可能会损坏工件。

创建球形?答案就是球的转动。车床使用指定的球车削附件来改造圆柱形工件。半径测量的准确性是完美球体的关键。

驱动轴通常带有花键。车床辅助花键切割。专用工具刻出凹槽,确保配合零件之间的紧密配合。每个凹槽的深度和宽度非常重要。

车床操作多种多样且复杂,需要专业知识。您已经解开了车床车削操作的复杂性。从简单的端面加工到复杂的齿轮切削,熟练程度显而易见。为了进一步提高车床机械的性能,请信赖 CNC扬森.